我国首个

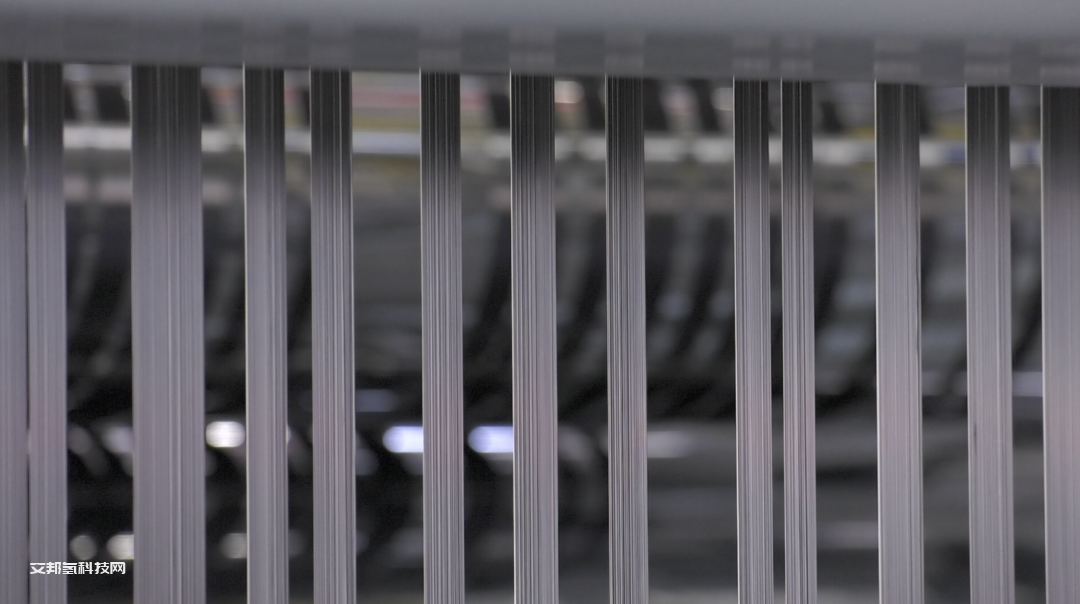

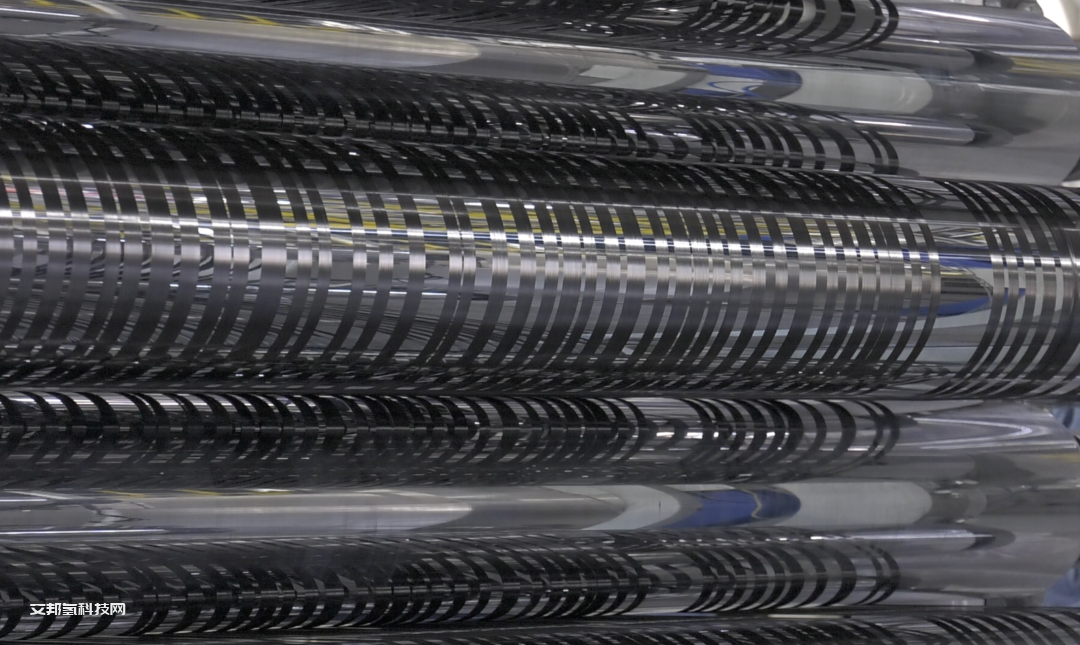

万吨级48K大丝束碳纤维工程

第一套国产线

在中国石化上海石化碳纤维产业基地

投料开车

并生产出合格产品

产品性能媲美国外同级别产品

质量达到国际先进水平

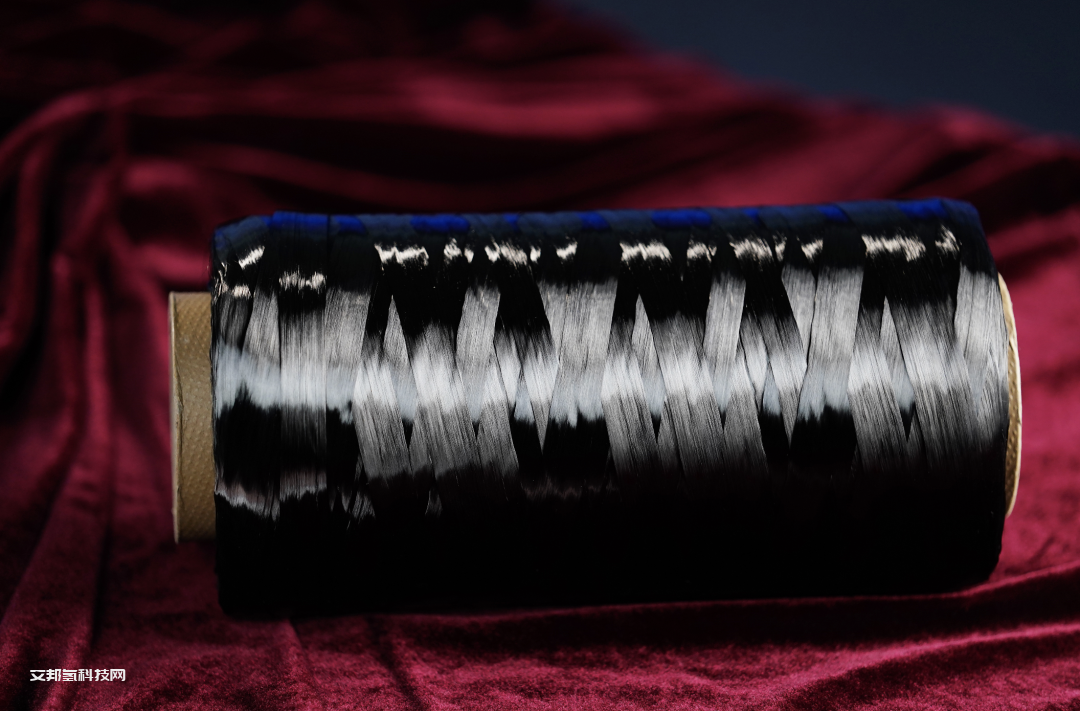

为什么叫它“48K黑金”?

“新材料之王”有什么神奇之处?

碳纤维可以用在什么地方?

“新材料之王”应用场景广泛,如风能、太阳能、高铁动车、飞机部件等。

生活中也处处有大丝束碳纤维的身影:

除了汽车部件,还有旅行箱、护膝、船桨、氧气瓶......

碳纤维发展,难点在哪?

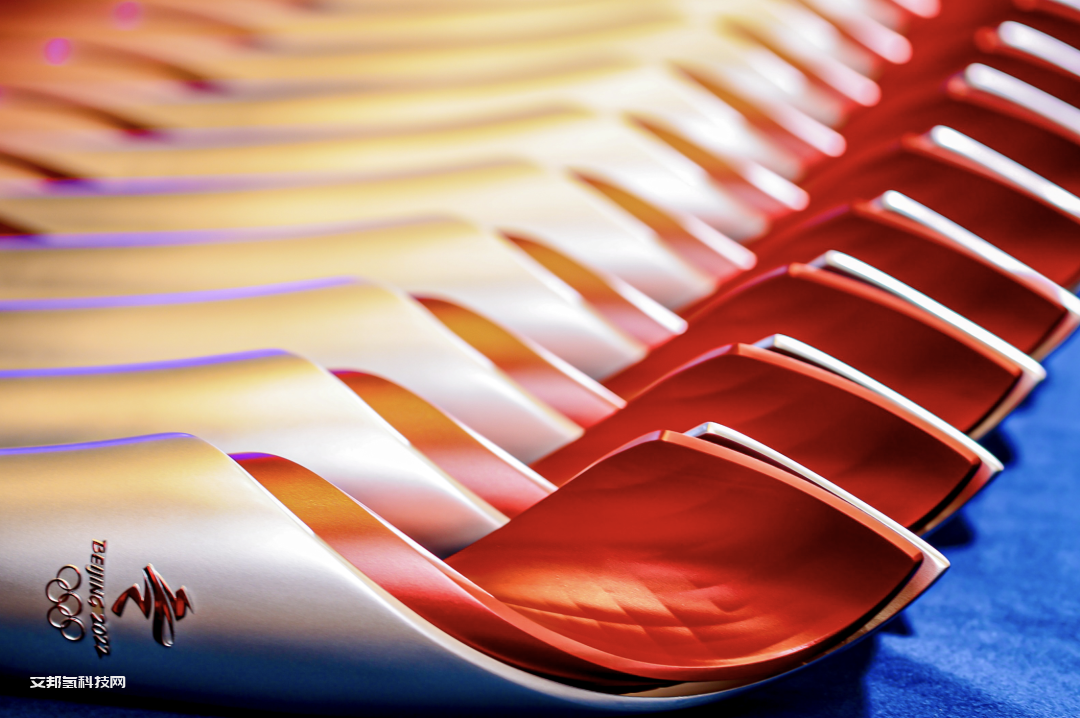

“飞扬”外壳为碳纤维复合材料▲

“飞扬”外壳为碳纤维复合材料▲

全球,谁能生产大丝束碳纤维?

未来,中国石化怎么干?

END

来源:中国石化

大家好,艾邦氢能源技术网(www.htech360.com)的微信公众号已经开通,主要分享氢燃料电池堆(双极板,质子膜,扩散层,密封胶,催化剂等),储氢罐(碳纤维,环氧树脂,固化剂,缠绕设备,内层塑料及其成型设备,储氢罐,车载供氢系统,阀门),制氢,加氢,氢燃料汽车动力系统等相关的设备,材料,配件,加工工艺的知识。同时分享相关企业信息。欢迎大家识别二维码,并通过公众号二维码加入微信群和通讯录。

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: