化学蚀刻在氢电解槽极板的应用

随着世界继续适应以零碳能源为其车辆、城镇和城市提供动力,对新技术的需求正在加快。在这篇文章中,我们探讨了双极板的当前设计和制造工艺,双极板是一种用于生产和储存绿色氢的电解槽中的组件,使用化学蚀刻技术可以更快、更经济地制造这种组件。

什么是电解槽?

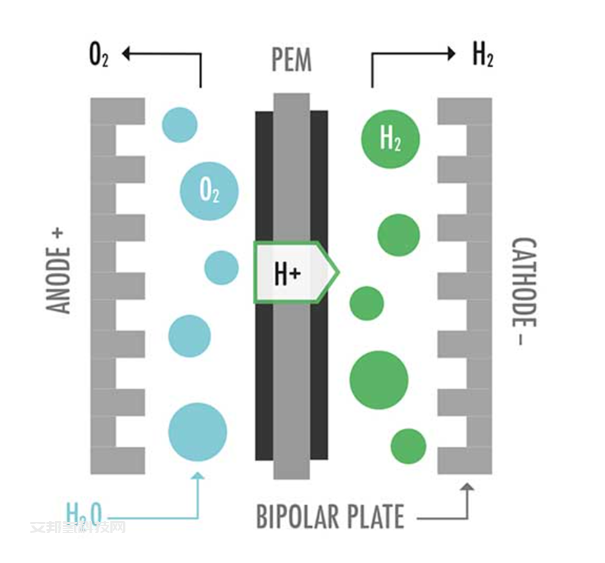

电解槽使用来自风能、太阳能或水力发电的电能将水分解成氢气和氧气。产生的绿色氢气可用于为从公共汽车和汽车到发电机、供暖系统和机械的任何东西提供动力。

许多现代电解槽系统是用基于质子交换膜 (PEM) 或固体氧化物 (SOFC) 电解技术的模块("堆栈stacks")构建的。PEM电解槽的一个关键部件是双极板,它有几个重要的功能。

什么是双极板?

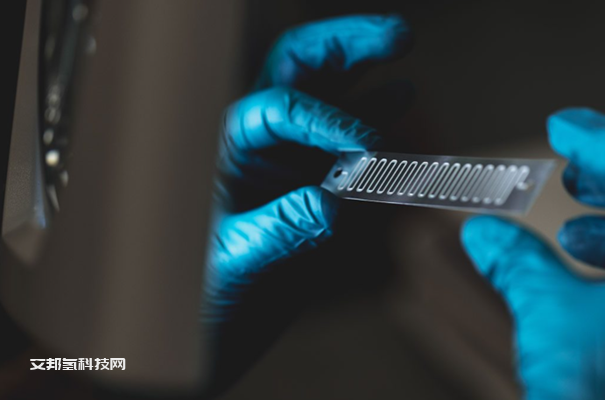

双极板具有精密制造的复杂通道,可将水均匀地分布在电解槽堆栈中。它们的核心功能是冷却电解槽,向阳极侧供应反应气体,以及排出反应过程中产生的氢气和气体。

尽管双极板是最重要的电解槽组件之一,但它们也是最昂贵的组件之一。光化学蚀刻为希望降低这些成本的机械设计工程师提供了一种可行的制造替代方案。

重新构想电解槽双极生产

对于 PEM 和 SOFC 电解槽,传统上使用由碳或碳复合材料制成的双极板,因为它们具有耐化学性。虽然碳-碳复合材料和碳-聚合物复合材料具有优越的性能,但它们的机械强度和导电性较低——更不用说加工成本高了。

由于其低成本、低电阻和良好的机械性能,通常优选将金属用于双极板。然而,它们必须经受制氢所需的操作条件。

工程师增加电解槽利润的最简单方法之一是重新审视其中组件的制造过程,例如双极板。

光化学蚀刻可能是所有钣金加工工艺中最通用的。它的减法特性意味着几乎可以蚀刻任何金属,因此,与竞争工艺相比,钛等专业耐腐蚀金属的加工成本效益更高。

什么是光化学蚀刻?

光化学蚀刻是一种减材钣金加工工艺,它使用蚀刻剂从几乎任何金属中制造出复杂且高精度的精密部件。它是传统冲压和激光切割的替代工艺。

光化学蚀刻提供的几何复杂性和公差不仅使其成为理想的制造工艺,而且在某些情况下,它是唯一适用于任务或安全关键金属部件的技术。

如何扩大电解槽双极板的制造

光化学蚀刻为制造商生产复杂的流体元件(如双极板)提供了巨大的优势。该过程降低了效率,但保持了精确度并缩短了上市时间。

冲压和液压成型工具的生产速度缓慢且不经济,通常需要几个月的时间,从而增加了开发时间。此外,使用传统方法制作复杂通道配置的原型可能会花费数万甚至数十万英镑。

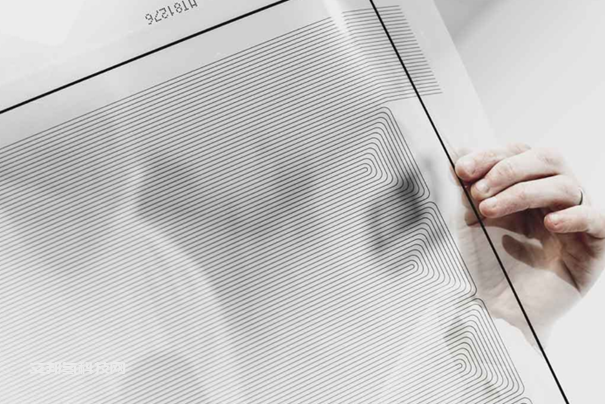

传统机械加工和光化学蚀刻之间的重要区别在于不需要硬工具。取而代之的是,使用了生产和适应成本低廉的数字工具,从而以最低的成本提供了更大的灵活性来优化设计。可以快速轻松地创建数百而不是数千的光化学蚀刻原型。通过增加通道特征密度和制造更薄的双极板,还可以进一步降低成本。

当前双极板制造问题

双极板中流道的几何形状和设计对其性能有巨大的影响。

通道深度的复杂性受到冲压和液压成型等传统切割方法的限制。液压成型双极板在成型过程中由于金属片变薄而容易破裂。因此,更复杂的设计可能具有挑战性。

冲压在制造过程中存在设计困难。由于材料的褶皱、表面粗糙度和回弹,精确复制也很困难。更小和更复杂的流道需要更大的冲压吨位,这导致机器资本成本和周期时间的大幅增加。

光化学蚀刻提供了几乎无限的零件复杂性。每个组件都至关重要,无毛刺和无应力,完全平整且具有极高的一致性。这对于双极板很重要,因为缺陷会影响叠层粘合。与 CNC 加工不同,液压成型和冲压光化学蚀刻工艺不会施加任何可能影响金属性能的机械或热应力,并且通道精度可达到 ±0.020 mm。

化学蚀刻同时去除金属,这意味着可以在板的两侧蚀刻复杂的通道或流场。这种多功能性使设计人员能够改变通道的尺寸和形状,并在不增加成本的情况下整合接头、收集器和端口功能。

化学蚀刻:电解槽制造的可行替代方案

数百篇研究论文探讨了生产双极板的效率、质量和财务限制。然而,大多数论文并不认为光化学蚀刻是一种可行的工艺。该行业跟上不断增长的氢气生产需求的唯一方法是跳出昂贵的加工工艺和原型制作领域之外的思考。

光化学蚀刻使设计工程师能够生产双极板,交货时间以天而不是数月为单位,同时提供了制造复杂、高性能双极板的灵活性。

文章来源:

https://www.precisionmicro.com/cost-effective-bipolar-plate-manufacture-for-pem-soec-electrolysers/

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: