气体扩散层(此处讨论为GDL+MPL)在结构上直接连接着燃料电池极板和催化层,建立了从气体流道的毫米尺度到催化剂的纳米尺度之间的桥梁,在燃料电池工作中不仅起着传输反应介质,排出电化学产物的作用,而且不断进行着热和电的传导。根据气体扩散层制作工艺中对碳纤维采用的粘接、纺织、成纸及热压等不同工艺,成品可以分为碳纸、碳布、碳毡等多种类产品。

目前从事扩散层生产的厂家有很多,具有代表性的包括东丽(Toray)、科德宝(Freudenburg)、西格里特(SGL)以及AvCarb等,这些厂家主营业务覆盖了材料、纺织、石墨等领域,这些领域都与扩散层的制作工艺有着密切的联系,其中SGL是全球最大的碳石墨制造商也是现代NEXO燃料电池扩散层供应商。

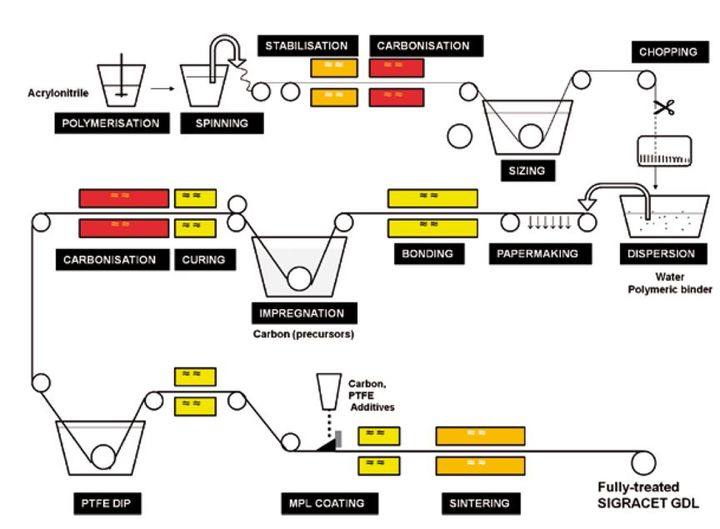

气体扩散层制作过程

虽然各个厂家背景和主营业务不尽相同,但在气体扩散层生产的工艺流程上是类似的,总的流程如图所示(源引SGL对外产品手册)概括为五个主要阶段,其中的每个阶段对扩散层最终的产品性能参数有着不同的影响。

Step 1. 有机纤维碳化

有机聚合物经过纺丝和稳定之后通过高热解温形成碳纤维,热解在温度高达1100-1350℃的惰性气体中进行,材料释放出大量的氢气、氮气和氧气等气体,形成碳质量分数在90%以上的碳纤维制品。

Step 2. 造纸/织布工艺

将碳纤维进行分段剪切并在专门的溶液中进行分散,接着用类似造纸的工艺将碳纸成型,成型后的碳纸再经过树脂浸渍和硫化,这一阶段的工艺基本决定了碳纸的厚度、孔隙率以及孔隙分布的各项特性。

Step 3. 石墨化

成型的GDL被加热到2200-3000℃完成石墨化,这个阶段非常重要,通过石墨化以后扩散层会在导电、导热以及机械强度方面得到全面提升,而且扩散层的化学稳定性以及表面物理稳定性更强,因此石墨化的程度是一非常关键的标准。

Step 4. 疏水处理

这一阶段主要进行PTFE溶液的浸渍、烘干以及烧结。燃料电池优化的核心就是水热管理,扩散层疏水处理对燃料电池工作过程中能够顺利排出生成的水,同时又不阻碍反应气体扩散起着很重要的作用,GDL的疏水性要弱于MPL层,形成水力梯度以防止水淹。

Step 5. MPL层涂布

最后通过喷涂、丝印或沉积的方法将MPL层乳液涂布在GDL层上,最终烧结形成气体扩散层,乳液的原料的配比对MPL层孔隙率以及疏水性能有着重要影响。

气体扩散层特性

在燃料电池电堆设计过程中气体扩散层的选择对燃料电池性能影响很大,通常会在厚度、比重、压缩回弹、厚度、孔隙率、PTFE含量、电导率特性、热导率特性和气体扩散特性这几个方面做综合的权衡与考量。

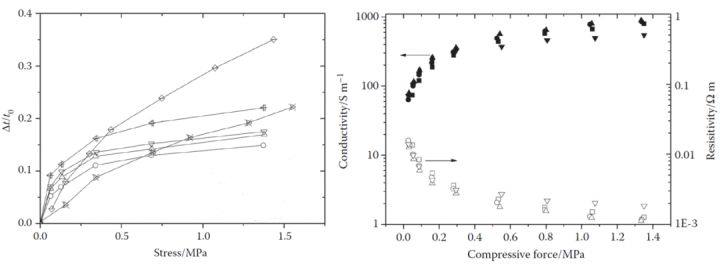

- 机械性能

气体扩散层在电堆装配过程中,随着压紧力的增加,扩散层的应变、孔隙率、电导率以及气体扩散特性等指标均会产生变化,而且双极板脊下和槽下的扩散层特性也有很大区别,这些都会影响到燃料电池工作时的水热管理。在整堆结构设计时必须充分考虑扩散层的回弹性能、扩散层与密封线在压缩量和压缩力之间的匹配以及流道跨度和深度匹配等等。

2. 导电与导热性能

气体扩散层制造工艺造成的碳纤维分布特点决定了扩散层在平面内的导电率比垂直平面的导电率要高数倍,提升扩散层本身的导电导热特性可以在扩散层制备过程中提高石墨化温度并延长时间,这对减缓扩散层衰减也有积极作用。

3. 气体渗透性能

气体扩散率在垂直于气体扩散层方向上的数值是平面内气体扩散率的几倍,目前对气体扩散层失效的研究并不像对其它部件的失效研究那么深入,气体的扩散和液态水的排出总是相互影响,因此扩散层失效形式与燃料电池性能衰减之间的关系还需要大量的研究工作。目前主要用于对气体渗透率进行测评的方法包括(DIN EN ISO 9237)和 Gurley (ISO 5636-5)。

4. 亲疏水特性

随着长时间的使用,气体扩散层表面亲水性越来越强,燃料电池工作中反应出的浓差极化明显升高,这与PTFE涂料脱落,亲水杂质累积,孔隙率分布改变都有一定的联系。通过对气体扩散层进行的加速老化试验研究,表明:老化后接触角明显变小,MPL层的质量也明显减小。

** 图片来源于网络,侵权可删,文章未经允许禁止转载

往期内容推荐 >>>>

*更多专业内容请关注「氢梯科技」微信公众号,交流探讨~

原文始发于:你真的了解气体扩散层吗?

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: