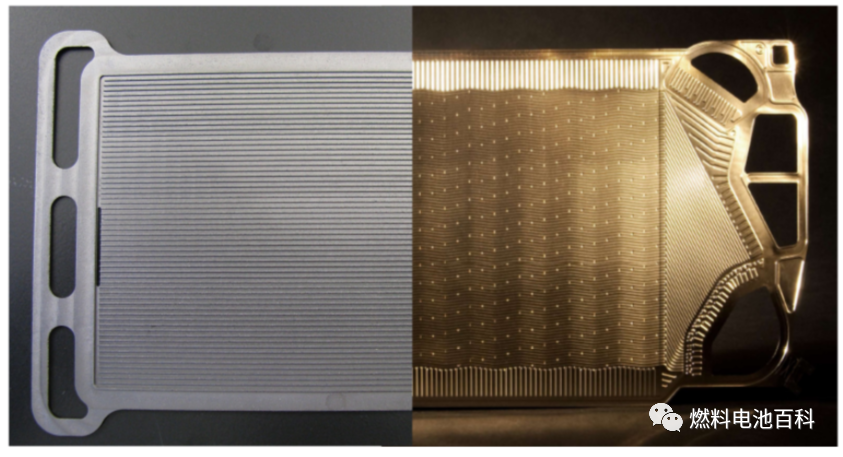

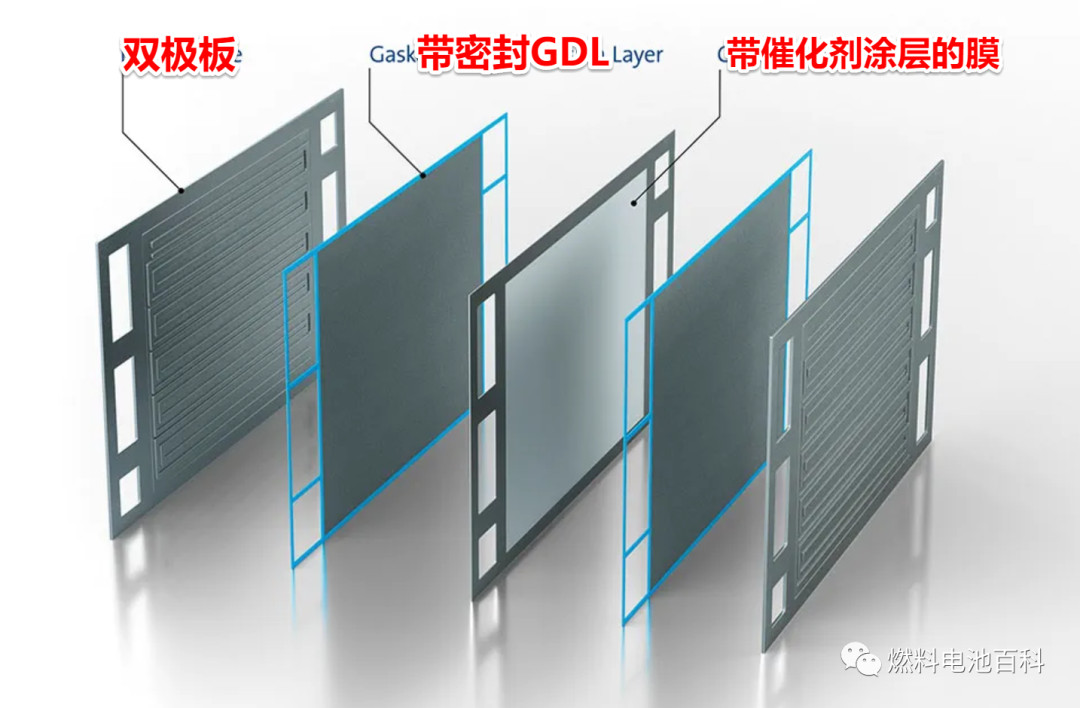

双极板是燃料电池电堆内的核心零部件之一,我们之前的文章对双极板的结构做了比较详细解读:

平时和大家对双极板的讨论中经常涉及到双极板的性能指标、流道类型等,那么双极板究竟是怎么被制造出来的呢?小编也很好奇这个问题,因此这里搜集了些资料,在这里和大家一起学习一下,有什么问题还请多指正,谢谢。

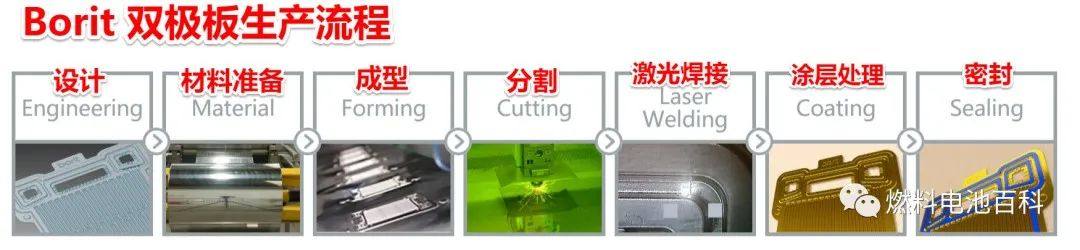

总的来说,双极板有石墨双极板和金属双极板两类,本篇只针对金属双极板进行讨论。这里以Borit典型的金属双极板生产流程为例,来帮助我们理解双极板的生产流程:

不同厂商的双极板生产流程在细节上有所不同,但是目前主流的冲压双极板制造方案应该都是和Borit公司生产双极板的流程相似的。总结起来,除了一开始的设计步骤外,金属双极板生产流程中主要包括以下六步:

1.材料准备

2.成型和分割

3.质量检测

4.激光焊接

5.涂层处理

6.密封

下面针对这六步,我们依次学习一下每一步中具体都做了什么。

1. 材料准备:

制造燃料电池金属双极板时,带材的选择一般有两种,一种是预先做过涂层处理的带材,一种是未经涂层处理的带材。

经涂层处理的带材,如SANDVIK提供的预涂层处理钢带产品,通常不需要在极板成型后进行涂层处理,以便更快更便宜地生产双极板,但是其涂层稳定性在经过加工和焊接后会有一些问题。小编搜集资料的过程中,发现除了丰田,目前市面上的双极板生产商如Borit,还是使用未经涂层处理的不锈钢带材居多。以Interplex公司的双极板制造为例,其使用的带材材料为SU316L不锈钢,厚度大概在0.075 – 0.1mm。

2. 成型与分割

带材清理后,便会进行成型和分割,生产出阴极板和阳极板。各家的成型方式和流程都会有所不同,如上图Interplex使用冲压成型方式,有些厂家如Borit使用液压成型方式(如下图),还有些厂家会使用一些其他的成型方式。另外,有些厂商在小批量生产时也支持使用刻蚀或者机加工方式见双极板成型,这里就不赘述了。

3. 质量检测

单片的极板制造完成后,对每片极板进行质量检测,判断脊和沟的尺寸、厚度和误差是否满足设计要求。

4. 激光焊接:

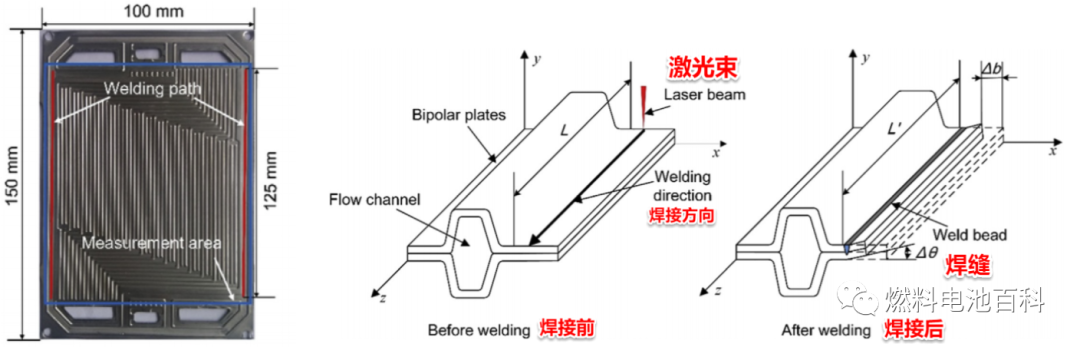

满足质量要求的阴阳极板在这一步中,通过激光焊接焊接在一起,构成一个完整的双极板。

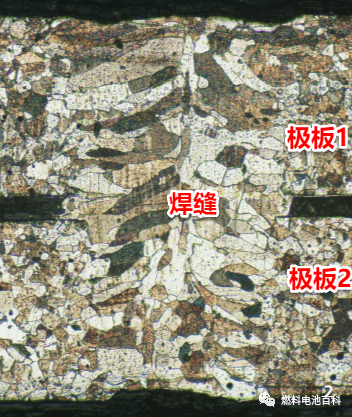

双极板的激光焊接方式如上图所示。激光束沿着双极板周边设计好的密封槽进行焊接,激光行经之处,所产生的的焊缝如下图所示,将阴阳极板连接起来。

焊接后,会将双极板的冷却剂腔完全密封,最后还会对其进行密封性能检测。

5. 涂层处理

随后,双极板会被进行涂层处理,来提高双极板的耐腐蚀性能。目前常用的涂层处理方式为使用PVD方法。如下视频分别为Impact Coating 的工艺视频及另一家公司进行双极板PVD涂层处理时拍摄的视频:

6. 密封

最后一步是在双极板上设计好的密封槽内填入密封材料。这一步不同厂家的设计都会有所不同,有些厂家使用定制好的密封圈圈贴上双极板(如下图1),有些厂家使用点胶工艺,还有些厂家(如科德宝)使用与GDL集成在一起的密封圈(如下图2),因此双极板厂商的生产流程中不一定包含这一步。

图二

Interplex双极板加工流程视频:

8. https://www.fst.com/corporate/newsroom/press-releases/2018/freudenberg-gdl-press/

原文始发于微信公众号(焉知新能源汽车):燃料电池金属双极板是如何制造出来的?

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: