类型:技术报告/图文

耗时:30 min

燃料电池是一种把燃料所具有的化学能直接转换成电能的装置,又称电化学发电器。它是继水力发电、热能发电和原子能发电之后的第四种发电技术。

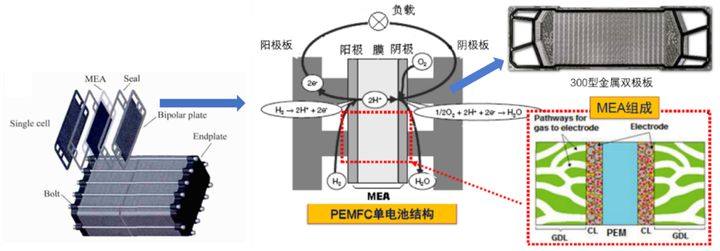

质子交换膜燃料电池(PEMFC)是燃料电池的一种,使用氢气作为燃料的PEMFC和电解水设备相似。只不过在电解水设备中,外加电源将水电解,产生氢和氧,而在PEMFC中,氢和氧通过电化学反应生成水,产生电能。

PEMFC中完成电化学反应的最小零件单元称为单电池,由阳极板、膜电极(MEA)、阴极板组成。单电池的使用电压为0.6-0.85V,通常需要将多节单电池串联提高PEMFC的输出电压。由单电池重复堆叠形成的集成部件称为燃料电池电堆。

- 双极板的功能

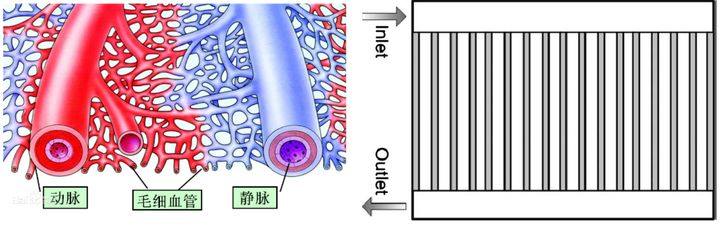

双极板(Bipolar plate,以下简称BPP)是燃料电池的一种核心零部件,主要作用为支撑MEA、提供氢气、氧气和冷却液流体通道并分隔氢气和氧气、收集电子、传导热量。形象的说,如果把燃料电池电堆看作人体,BPP就相当于人体的骨骼和血管。

- 支撑MEA。MEA主要由质子交换膜(MEM)、催化剂层(CL)、气体扩散层(GDL)等部件组成,常规厚度0.4~0.5mm,没有足够的自支撑刚度和强度。而与之相对BPP通常是由刚性材料制成,零件的抗压强度高于MEA,可以起到支撑MEA的作用。形象的说,BPP像电堆的“骨骼”,支撑着电堆的软组织“MEA”。

- 通过设计与加工的流道,可将流体均匀分配到电极的反应层进行电化学反应。BPP表面有使反应气体均匀分布的通道,称为流场,确保反应介质在整个电极各处均匀分布。形象的说,BPP同时是电堆的血管,将燃料(氢气)和氧化剂(氧气)输送到电堆的组织“MEA”,使得氢气和氧气在电极发生反应,产生电能。BPP的公用管道像人体的主动脉和主静脉,将氢气和氧气输送到电堆的每个单电池。BPP的流道像人体的毛细血管,将氢气和氧气输送到单电池电极的每一个角落,使他们能够充分反应。

- 分隔氢氧,阻止互相混合。BPP需要阻隔气体,流体腔之间通常无孔结构。

- 收集、传导电流。BPP需要是电的良导体,避免大功率燃料电池运行时电阻过大,产生过量的废热。

- 传导热量。BPP需要是热的良导体,以确保电池在工作时温度分布均匀,使电池的废热顺利排出。

- 双极板的结构

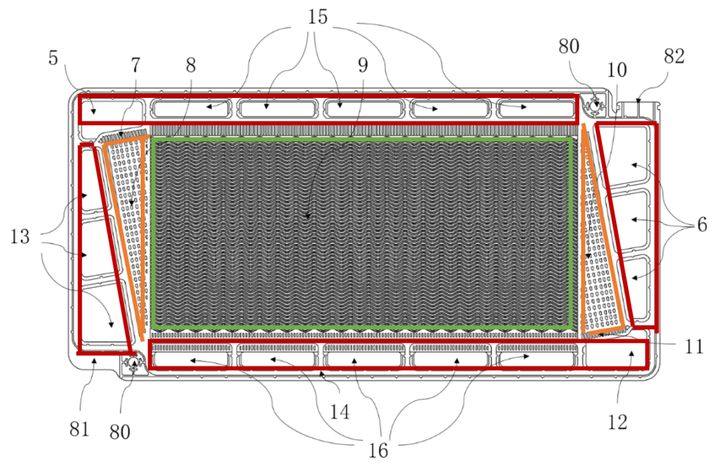

捷氢科技的主打产品-PROME M3H电堆采用金属双极板,结构为“一片两极三场”。PROME M3H电堆采用的金属双极板为薄层金属板冲压成型,形成了阳极板外侧的氢气流场、阴极板外侧的空气流场。将“两极”-阳极板和阴极板通过焊接方式连接,阳极板和阴极板拼合后内部形成冷却液流场,这样“一片”金属双极板就拥有了“三场”(氢气流场、空气流场、冷却液流场)。

常规BPP主要可以分为四个功能区:公用管道区、分配区、流场区、密封区。如下图所示,红色线框内为公用管道区,橙色线框内为分配区,绿色线框内为流场区,公用管道区及流场区的外围为密封区。

公用管道区的主要作用是形成氢气、空气、冷却液的供应通道。根据流体介质的流量计算、设计获得公用管道区的面积和形状,既要BPP面积利率用最大化,又要减小流体介质在大功率电堆模块分配过程中各单电池之间的流量差异。

分配区是反应气体由公用管道区进入流场区的过渡区域,其主要作用为通过导流使反应气进入流场区时在各流道内分配均匀,从而使MEA活性区电化学反应均匀。同时,水腔分配区对冷却液导流,使冷却液进入冷却流场各流道的流量均匀,达到散热均匀。

BPP流场区与MEA活性区对应,是参与反应的重要区域。BPP流场区的设计目标是使得反应气顺利进入MEA,减小传质阻力;利于反应生成水的顺利排出,避免水淹;BPP自身的体电阻、与GDL的接触电阻最低。

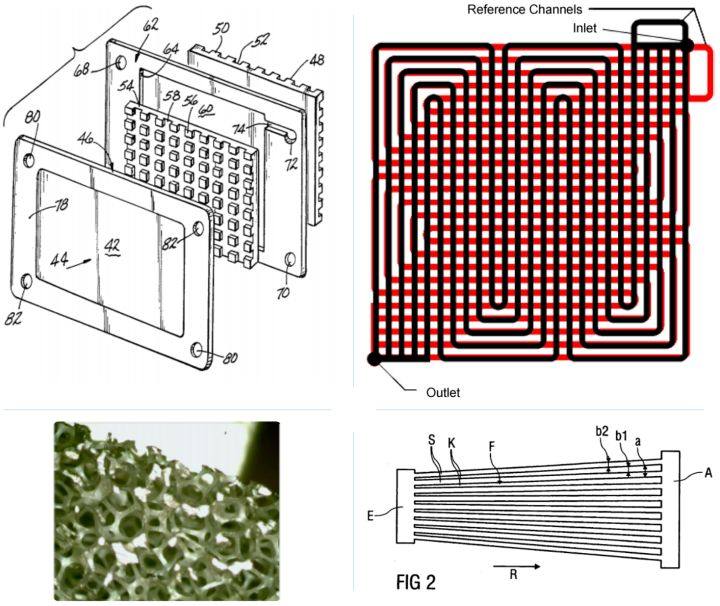

流场结构决定氢气、氧气和水在流场内的流动状态。对于大面积燃料电池,流场的作用显得尤为重要, MEA活性区面积放大过程中流场设计不合理往往是导致电池性能下降的主要原因。研发人员设计和开发了多种结构的流场结构,如点状流场(如US4769297)、多孔流场(如EP0817297)、蛇型流场(如International Journal of Hydrogen Energy 2007(32)4489)、组合流场结构(如EP2297808)等。

密封区主要作用是使用密封件,在电堆组装后与MEA组件配合实现“三场“之间的密封。密封区的设计要与密封件的结构、MEA组件的结构相互配合,保证在燃料电池装配条件下密封件有足够的压缩量保证密封性能,同时保证MEA活性区受力均匀,活性区的装配力设定需要兼顾接触电阻和GDL压缩变形量。

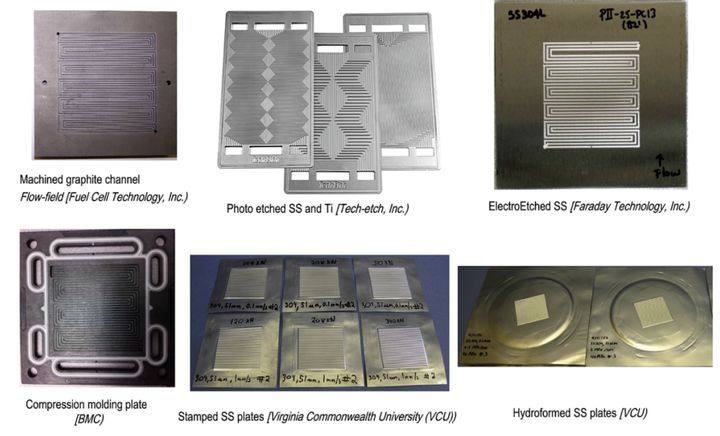

- 双极板的材料与制造

目前常见的BPP材料有石墨、复合材料和金属。

- 石墨材料

石墨是热和电的良导体,耐腐蚀,密度较低。目前主要有人造石墨和柔性石墨用于燃料电池领域。人造石墨机加工制造BPP设计灵活、迭代周期短,但存在一定不足。

- 石墨化的温度通常高于2500℃,需按严格的升温程序进行,以避免石墨板基材收缩和弯曲等变形。在此基础上机加工对机械的精度要求较高,BPP流场的结构越细密,结构越复杂,切削加工周期越长,工艺成本占比高。

- 人造石墨具有脆性,实体厚度一般需要大于0.3mm,这一点限制了相应电堆体积功率密度的提升。大流道面积的薄人造石墨零件对运输、装配工艺要求较高。

- 人造石墨成型后是多孔材料,应用中需要封闭孔结构,封闭孔材料的水热稳定性、封闭孔材料和石墨的结合强度、封闭孔的工艺对人造石墨的气密耐久性有重要影响。

柔性石墨基材可以模压成型、柔韧性好,一定程度规避了人造石墨基材的不足,有助于降低批量生产成本。但柔性石墨来自膨胀石墨,膨胀石墨是由天然石墨鳞片经插层、水洗、干燥、高温膨化得到的一种疏松多孔的蠕虫状物质。柔性石墨中金属和非金属杂原子杂质含量高于人造石墨,需要提纯大幅降低杂质含量。类似于人造石墨,封闭孔材料的水热稳定性、封闭孔材料和石墨的结合强度、封闭孔的工艺对柔性石墨的力学耐久性有重要影响。

- 复合材料

高分子复合物的密度小,通过不同的加工工艺能被浇铸成复杂形状。但树脂类材料导电性能较差,用于BPP制造需要添加导电物质,可以选用石墨、碳纤维、碳纳米管、石墨烯等。根据结构不同,复合材料双极板可分为金属基和碳基两种。

金属基复合双极板是采用薄金属板或其他高强度的导电板作为基板,MEA组件边缘与基板之间采用胶黏结,以焙烧和注塑法制备的石墨板、有孔薄炭板或石墨油毡作流场板。金属基复合双极板结合了石墨和金属的优点,具有质量轻、强度高、耐腐蚀性和厚度小等特点,但它的缺点是多层结构,工艺复杂造成加工工艺成本偏高。

碳基复合双极板以碳材料为基体,树脂为粘结剂。将两者混合放置于模具中,通过熔融、挤压、模压或注塑等工艺制备。碳基复合双极板具有碳材料的耐腐蚀性,优异的导电性和导热性,可以一次成型,降低了生产成本,适合大规模生产,但零件制造不仅需要平衡材料体电阻、接触电阻、气密性、力学性能多者的关系,而且面临大面积流场高精度制作和高平面度要求等实际问题。

- 金属材料

金属材料具有机械强度高、体相电导和热导优良,容易制成薄板并冲压加工成型的特点,满足燃料电池对高体积比功率双极板的诸多要求,但是其大规模应用还需要实现大面积流场冲压制作高精度流道、材料表面能在燃料电池操作条件下具有高耐腐蚀能力和低界面接触电阻。

随着燃料电池技术的逐渐成熟,其在交通运输系统的商业化应用呈现逐渐加速发展的态势。电堆的性能与功能、耐久性和成本是燃料电池商业化的关键挑战。

作为燃料电池的骨骼和血管,双极板起着至关重要的作用。客观的说,目前没有哪一种材料和制造工艺能够完美适用于任意场合,选用哪一种技术路线主要取决于相应系统级产品的应用场景、电压工况特性和客户成本需求,市场愿意接受哪种技术路线的大规模应用。

对双极板设计开发人员来说,让零部件产品在不同阶段实现性能与功能、耐久性、达到技术预期条件下成本更低,脚踏实地提升每个细分领域的设计和工艺,才能持续推动双极板朝着高性能与功能、长耐久、低成本的方向发展,更好的推进大功率燃料电池的商业化进程。

声明:本文转自“捷氢科技”公众号, 本文仅用于技术交流学习,版权归原作者所有。

作者:董梁、方亮

欢迎各位加入 知乎圈子 “燃料电池讨论圈”

原文始发于:燃料电池重要组成:双极板

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: