热管理的重要性

燃料电池的冷却方案

燃料电池的散热途径主要有三种:燃料电池内部生成的水汽化散热,电堆辐射散热,循环冷却介质带走热量。循环冷却介质带走热量是燃料电池的主要散热途径。对于PEMFC,冷却方式分为两大类:单相冷却方式和相变冷却方式。

单相冷却

单相冷却方式是利用冷却介质的显热带走燃料电池工作过程产生的热量,主要有空气冷却和液体冷却两种类型,是目前应用最为广泛的冷却技术。

(1) 空气冷却

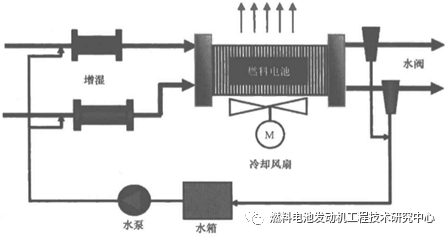

空气冷却是最简单的冷却方法,通过冷却板或阴极传递空气,带走燃料电池产生的废热,冷却系统的结构也相对简单。这种散热方式多用于零部件少、成本低、系统效率高的小功率(≤5kW)PEMFC系统中,如无人机动力系统、便捷式电源。采用空气冷却的燃料电池系统原理图如下图所示。

(2) 液体冷却

液体冷却是在燃料电池阴、阳极板之间设计独立的冷却液流道,依靠冷却液强制对流换热,将燃料电池工作过程产生的热量带走。

冷却液可以是去离子水或者水和乙二醇的混合物。液体的比热容比空气大,与空气冷却相比,液体冷却具有高热转移能力、低流速等优点。采用液体冷却的冷却方法,燃料电池的温度分布更为均匀,但零部件多、结构复杂,散热所用的附件功耗大,一般占有效输出功率的10%左右。对于大功率(大于5kW)的燃料电池,如车用燃料电池,液体冷却是最常用的冷却方法。

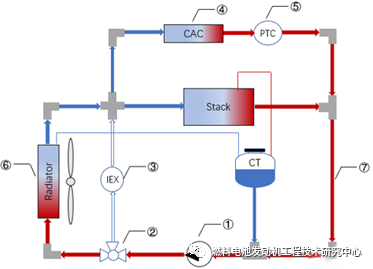

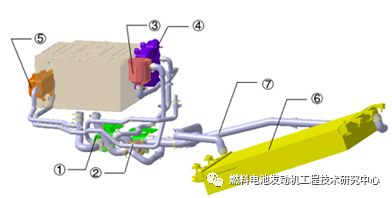

以车用燃料电池为例,其热管理系统主要包括冷却剂泵、热交换器、水箱、风扇、压力传感器等部件。

如上图所示,在冷却液循环部分中,冷却液由水箱通过冷却水泵进入电堆,流出电堆后进入节温器,通过节温器自动调节进入大循环和小循环的流量。大循环经过散热器,较高的热量由散热器带走,温度降低的冷却液由散热器出口进入电堆,将电堆内部反应余热排出后重新回到冷却水泵入口;小循环不经过散热器,冷却液由节温器出口直接进入电堆,将电堆中的反应废热带出,再次回到冷却水泵入口。

相变冷却

(1) 蒸发冷却

燃料电池的蒸发冷却是冷却液和空气一起从阴极侧进入系统,所选用的冷却液一般为去离子水。冷却液可以加湿空气,提升质子交换膜含水量,提升燃料电池性能;同时,大部分冷却液会被空气带入反应热源核心区域被蒸发掉,带走反应生成的热量。蒸发冷却的燃料电池系统无需加湿器,蒸发和冷凝换热比单相对流换热更高效,大幅度降低冷却水泵和散热器的负荷。

(2) 热管散热

热管散热是将热管嵌入双极板,在无外部动力的情况下,热管将大量热通过截面积进行远距离传输散热。热管的材质一般为铜或铝合金,能保证热源面温度保持较好的均布性。热管散热技术在燃料电池应用领域的应用研究刚起步,需要进一步研发。

总结与展望

同时,有效的热管理控制策略也是确保燃料电池正常工作的关键,如当燃料电池温度升高,热管理系统无法提供足够散热量,动力系统控制平台的控制策略应考虑采用限制燃料电池输出功率等措施,以提高燃料电池的寿命、安全性、耐久性等。

要提高燃料电池热管理系统的散热能力,还需要从提高燃料电池工作温度、改进燃料电池材料温度特性等方面入手。例如,若将燃料电池工作温度提高到95℃,热管理系统的散热功率会提升50%以上。日本NEDO发布的燃料电池堆栈性能路线图中提出,至2040年,燃料电池堆最大工作温度目标值为120℃。提升燃料电池工作温度是从根本上解决燃料电池热管理系统技术瓶颈的途径。

原文始发于微信公众号(燃料电池发动机工程技术研究中心):氢燃料电池热管理技术浅析

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: