前言

质子交换膜(PEM)是燃料电池膜电极(MEA)的核心材料之一,不同于催化剂等材料,它的失效会引起MEA不可逆的性能衰减甚至是寿命终结。了解PEM的衰减机理和失效模式,有针对性地提出预防或缓解措施,才能保障膜电极的长寿命和高可靠性。PEM的衰减机理可以大致分为三类:机械衰减、化学衰减和热衰减。本文将分别对这三种衰减机理和耐久性提升方法进行分析和阐述。

1、PEM衰减机理

1.1

机械衰减

在燃料电池加工、运行过程中,MEA承受来自电堆组装、气体压力等的外力作用,发生应力集中、应力交替,导致PEM产生蠕变[1]、裂纹、针孔等机械结构的变化,称为机械衰减。

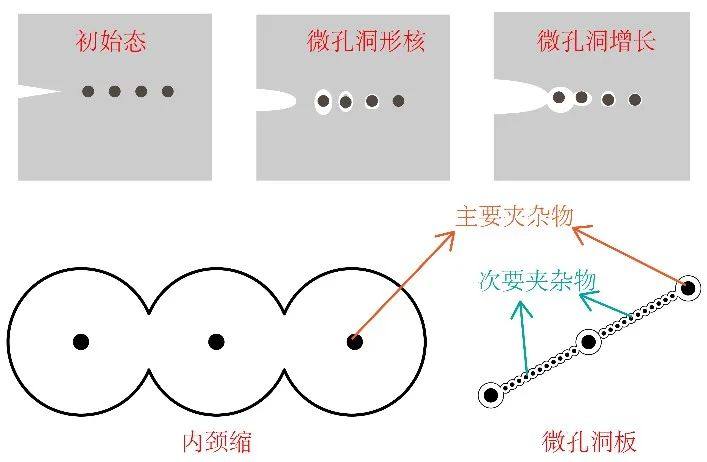

裂纹扩展通常发生在局部应力集中的区域。如在流道边缘,特别是存在压差时,PEM会由于流场的挤压作用而被拉伸;当气体扩散层和催化剂层发生错位或反应区和非反应区之间的差异膨胀也会引起局部应力集中。在湿度循环时,会加速局部应力集中引起的微裂纹扩展,微裂纹扩展机制示意图如图1所示[2]。

图1 微裂纹扩展机制示意图

1.2

化学衰减

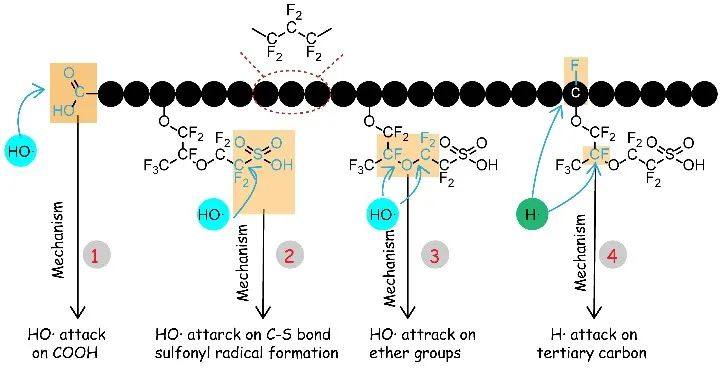

针对PEMFC中膜的降解机理研究,存在着两种观点:一种是认为阴极的氧气经PEM渗透到阳极,在阳极催化剂表面形成了HO·和HOO·自由基,这种自由基会进攻质子交换膜而导致膜降解;另一种观点认为O2在阴极发生进行4电子还原反应的过程中,也可能发生部分2电子还原反应,形成了H2O2,这些H2O2遇到过渡金属离子时分解产生HO·和HOO·自由基,这些自由基进攻聚合膜而导致膜降解。自由基攻击PFSA膜的机制如图2所示[3]。

图2 自由基攻击PFSA膜结构机制

1.3

热衰减

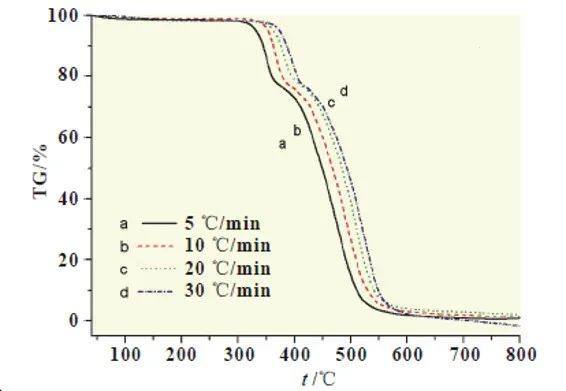

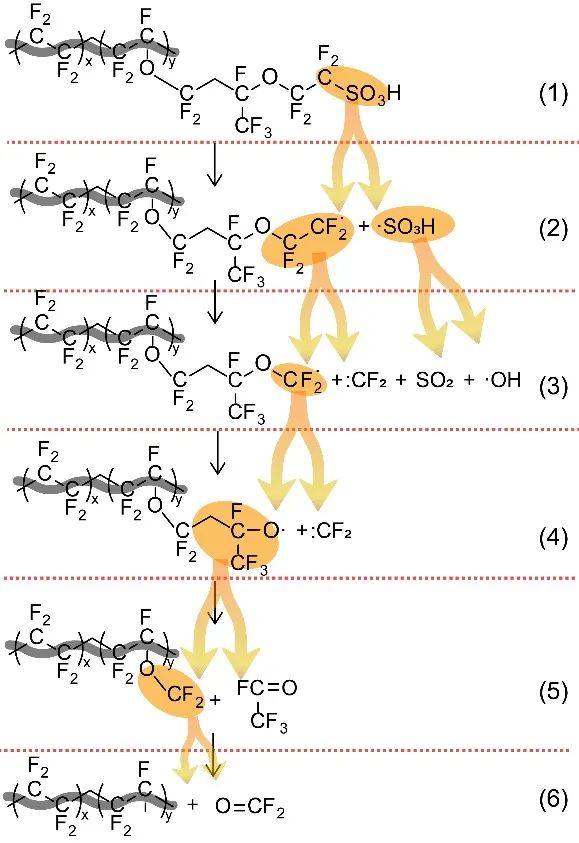

PEMFC的一般工作温度为60-80℃,当出现严重的气体渗透现象,或者出现燃料饥饿情况时,PEMFC内部会出现局部高温。当温度达到300℃以上时,会导致PEM发生热衰减,其热失重曲线和可能的热衰减机理分别如图3[4]和图4[5]所示。热衰减通常伴随机械衰减和化学衰减发生,当PEM出现局部薄弱点时,热衰减会加剧该处的膜减薄,引起PEM最终的失效。

图3 质子交换膜热失重曲线

图4 质子交换膜热衰减机理

2 PEM耐久性提升方法

2.1

增强型质子交换膜

PEM的增强能够提高其结构稳定性,增强方法一般包括物理强化和化学修饰。

物理强化包括膜退火、单轴拉伸和结构复合等,如对PFSA聚合物进行退火处理可以提高聚合物的结晶度;单轴拉伸可以有效地提高杨氏模量,减少面积膨胀,并轻微提高质子电导率。

结构复合增强是将机械稳定性高的有机或无机多孔材料作为支撑体、PFSA聚合物质子传导体制成复合体,分别起到增加强度和传到质子的作用。比如以聚四氟乙烯(PTFE)多孔膜作为支撑材料,可赋予复合膜良好的机械强度和尺寸稳定性,以避免由于质子交换膜材料吸水过度溶胀而造成的催化层与膜剥离,因此,PFSA/PTFE增强复合膜不仅提升了膜的机械稳定性和耐久性,也使PEM的厚度从25-100微米降低到8-18微米,已经成为PEM领域广为应用的技术。

化学修饰增强是通过膜材料的化学交联,实现聚合物结构稳定,达到降低尺寸膨胀率和提升机械稳定性的目的。

2.2

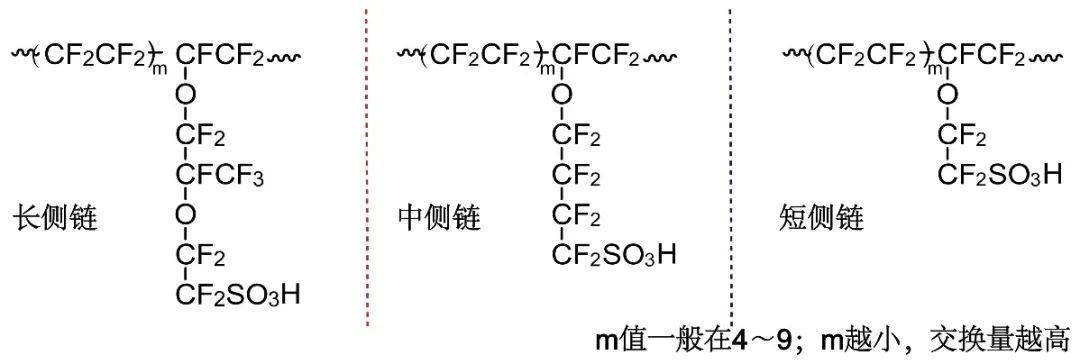

短侧链树脂质子交换膜

减少PFSA聚合物中易受自由基攻击的基团是提高PEM化学稳定性的一种方法。短侧链树脂PEM相比较长侧链少了叔碳(-CF)和一个醚键碳原子(-O-CF2)(如图5所示),减少了易受攻击的位点,降低了短侧链树脂PEM被自由基攻击的敏感性,这已被一些研究证实。Marek[6]等对比了Nafion膜(EW=1100),3M膜(EW=850)和Aquivion膜(EW=830)化学耐久性,发现3M、Aquivion具有更好稳定性,归因于侧链中醚基和叔碳的缺失。

图5 不同侧链长度的PFSA分子式

2.3

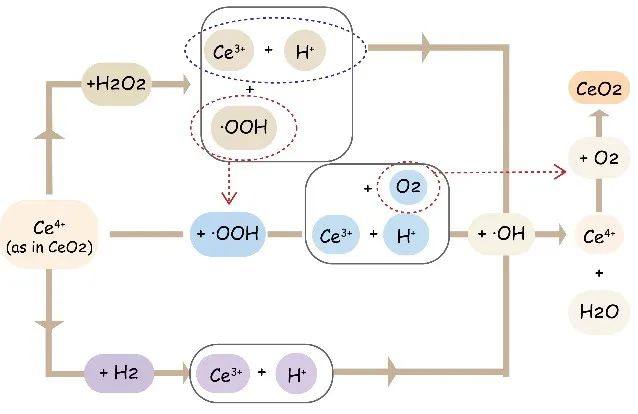

抗自由基复合膜

在PEM中引入自由基清除剂降低过氧化物等自由基浓度,是缓解PEM化学衰减的另一种有效措施。常用的自由基清除剂有:金属氧化物,如CeO2、TiO2、MnO2和ZrO2,金属颗粒,如Ce、Mn、Pd、Ag、Au和Pt,碳氧化钨(C/WO3),碳磷钨酸(Pt/C-PTA)以及对苯二甲酸(TPA)。以CeO2为例来认识自由基清除剂对自由基的清除机理,如图6所示[7]

图6 CeO2的清除机理及Ce3+活性位点的再生

2.4

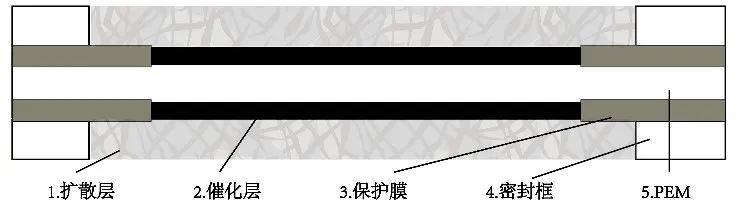

MEA结构设计

在MEA结构设计方面,针对MEA反应区与非反应区交界处极易发生应力集中导致PEM失效的问题,新源动力股份有限公司在专利CN201060896Y[8]中提出了一种在扩散层四周加装保护膜的方法,加强了PEM与电极结合部位的机械强度,有效地提升了MEA的结构稳定性。结构示意图如7所示。

图7 膜电极结构示意图

3 结语

基于对质子交换膜的衰减机理的认知,新源动力股份有限公司在质子交换膜、膜电极及电堆方面进行了大量研究、开发、优化工作,多款膜电极突破了1万小时耐久性测试,在高耐久性膜电极的支持下,电堆模块产品也突破五千小时耐久性考核,为进一步突破1万小时奠定了基础。

参 考 文 献

[1] R. M. H. Khorasany, E. Kjeang, G. Power Sources,2015,279:55–63.

[2] Garrison W. Journal of Physics & Chemistry of Solids, 1987,48(11): 1035-1074.

[3] Zaton M,Roziere J,Jones D J.Sustainable Energy&Fuels,2017,1: 409-438.

[4] 魏风.质子交换膜的热降解行为[J].电源技术,2012,12:1819-1823.

[5] Wilkie C A,Thomsen J R, Mittleman M.Journal of Applied Polymer Science,1991.42:901-909.

[6] Danilczuk, Marek,Perkowski, Andrew J.Schlick, Shulamith . Macromolecules,2010,43:3352–3358.

[7] V. Prabhakaran, C. G. Arges and V. Ramani, PNAS, 2011,109, 1029–1034.

[8] 徐洪峰,明平文,侯中军,阳贻华,刘常福.一种质子交换膜燃料电池复合膜电极:中国,CN200720013595.X[P]. 2008-05-14.

未经授权不得转载!

作者:许亭

往期回顾

原文始发于微信公众号(新源动力):技术专题 第五期 | 质子交换膜衰减机理及耐久性提升方法

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: