深圳市瑞麟科技有限公司

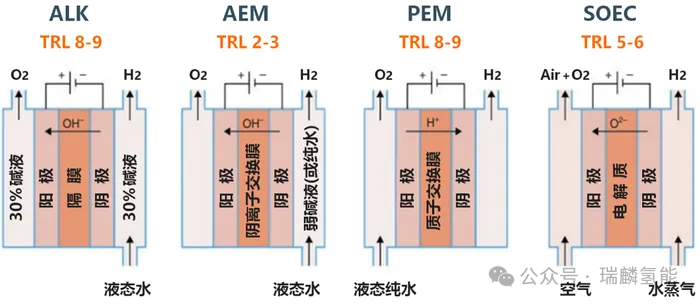

制氢电解槽的工作温度是决定其电解效率、能耗、设备寿命及安全性的关键参数。不同类型的电解槽因材料、电解质和反应机理的差异,对温度的要求和控制策略各不相同。

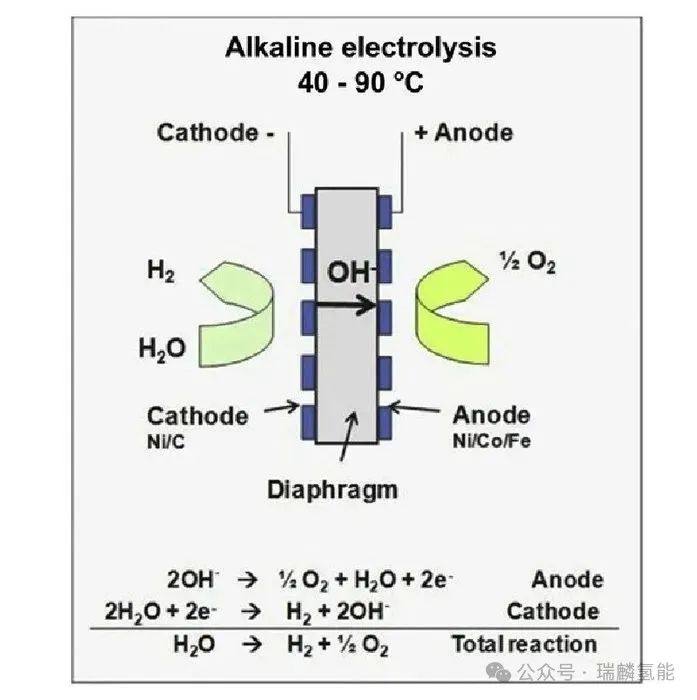

一、碱性电解槽:65–90℃

碱性电解槽是目前工业化应用最广泛的技术,其工作温度通常控制在65–90℃,入口温度约65–70℃,出口温度可达80–90℃。

1. 温度对性能的影响

- 效率提升:温度升高可提高电解液(如KOH溶液)的电导率,降低溶液电阻和欧姆过电势,从而减少能耗。

- 气体纯度优化:高温降低电解液黏度,加速气泡脱离电极表面,减少氢氧混合风险,提升气体分离效率。

- 寿命限制:温度超过90℃会加速隔膜(如石棉或高分子材料)老化和电极腐蚀,需通过冷却系统维持温度稳定。

2. 温度控制策略

- 氧侧优先控制:因氧侧温度通常比氢侧高5℃左右,通过调节氧侧出口温度实现整体温控。

- 应急降温:在宽功率波动场景(如风光制氢)中,采用碱液换热器与氧槽温串级控制,快速响应温度变化。

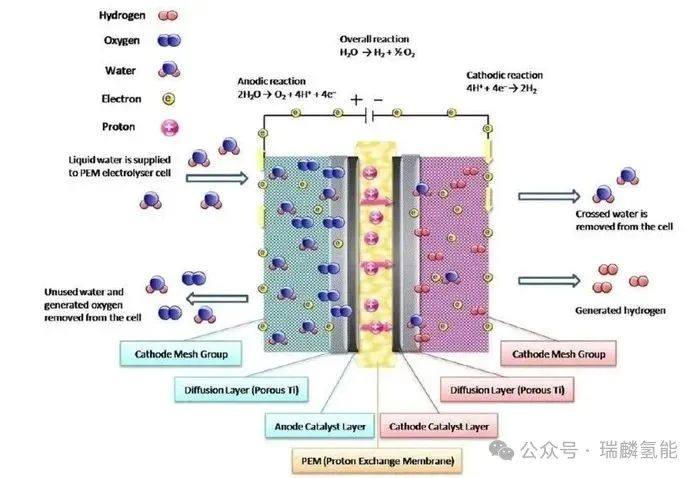

二、质子交换膜(PEM)电解槽:60–80℃

PEM电解槽采用全氟磺酸膜(如Nafion)作为电解质,工作温度一般不超过80℃,上限为100℃。

1. 温度与材料稳定性

- 膜材料限制:温度高于100℃时,质子交换膜会因脱水丧失机械强度和质子传导能力,导致性能衰退。

- 催化剂活性:适当升温(60–80℃)可提升铂基催化剂的反应活性,加快析氢/析氧速率,但需平衡膜耐久性。

2. 快速响应优势

PEM电解槽冷启动时间仅需20–30分钟,得益于其紧凑结构和高离子传导效率,适合与波动性可再生能源耦合。

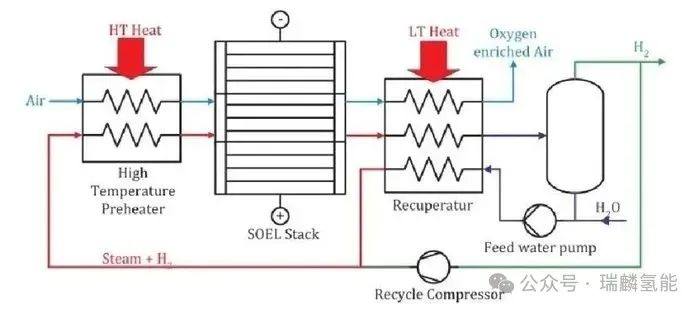

三、固体氧化物电解槽(SOEC):600–900℃

SOEC以高温固态氧化物为电解质,工作温度高达600–900℃,属于高温电解技术^1^6。

1. 高温的必要性

- 离子迁移加速:高温下氧离子在电解质中的迁移率显著提升,降低反应活化能和过电位,电解效率可达90%以上。

- 热力学优势:高温使水分解反应在热力学上更有利,所需理论电压降低(约0.9–1.3V),减少电能消耗。

2. 挑战与对策

- 热应力控制:需缓慢预热(数小时)以避免陶瓷材料开裂,且需耐高温合金支撑结构。

- 能源耦合:可利用工业废热或核能供热,降低高温维持成本。

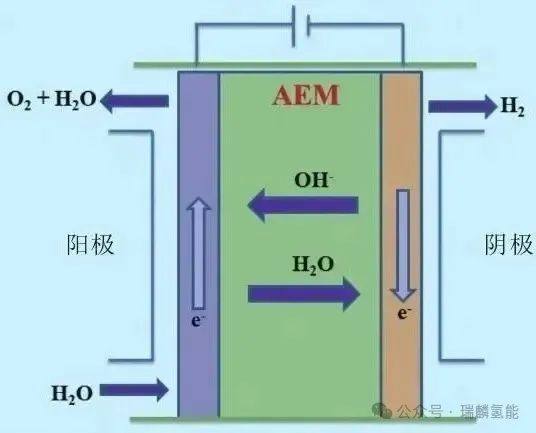

四、阴离子交换膜(AEM)电解槽:40–60℃

AEM电解槽是新兴技术,工作温度较低(40–60℃),兼顾PEM的高效与碱性的低成本。

1. 低温适应性

- 膜稳定性:AEM在低温下能保持良好离子传导性,温度过高易导致膜降解。

- 非贵金属催化:镍基催化剂在40–60℃范围内活性最佳,降低对贵金属的依赖。

2. 经济性优势

低温运行无需复杂散热系统,适合分布式制氢场景,但需进一步优化膜寿命和电流密度。

五、温度管理的综合意义

1. 效率与成本的平衡:高温提升反应速率但增加材料成本,低温降低能耗但可能牺牲效率,需根据应用场景选择技术路线。

2. 可再生能源适配性:PEM和AEM的快速启动特性适合风光制氢,而SOEC需稳定热源支持。

3. 寿命维护:温度波动会加速组件老化,需通过智能温控系统(如冷却水调节、串级控制)实现稳定运行。

制氢电解槽的工作温度是技术选型与系统设计的核心参数。碱性电解槽凭借中温段成熟性占据主流,PEM和AEM在响应速度与低温适应性上表现突出,而SOEC的高效性依赖高温环境。未来需结合材料创新与热管理技术,进一步优化温度窗口,推动绿氢规模化应用。

公司产品介绍

谢谢大家关注!

原文始发于微信公众号(瑞麟氢能):4种制氢电解槽的工作温度