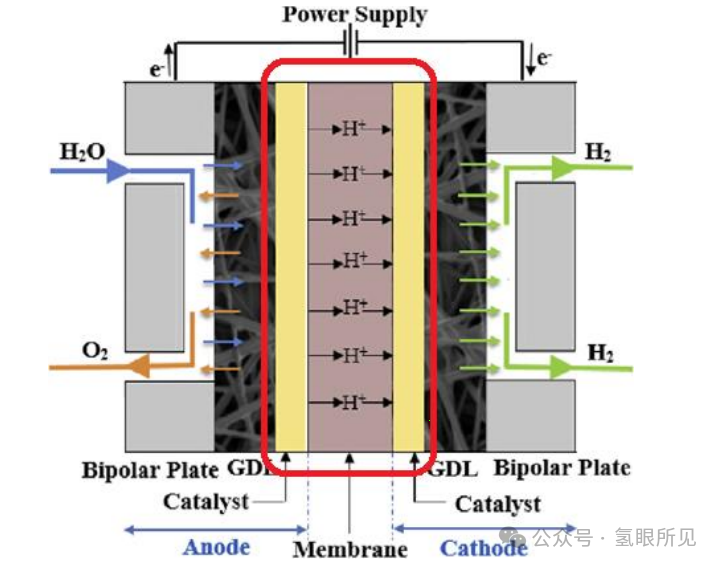

基于CCM的催化剂涂层膜方式产生的MEA(这里指三合一膜电极组件),如下图1所示,是 PEM 电解槽的重要组成部分,位于阴极和阳极电极之间。它是通过在离子交换聚合膜上喷涂催化剂而形成的,离子交换聚合膜是一种部分渗透膜,可传输、分离和阻隔特定离子,并具有离子导电性。使用催化剂可加速电极上发生的电化学过程。随着时间的推移,这些催化成分可能会降解并影响电解槽的效率。

全氟磺酸(PFSA)聚合物膜具有高导电性和在腐蚀性环境中的耐久性,通常用于 PEM 电解槽中。Nafion 膜因其热性能、高质子传导性和机械强度而被广泛使用,尽管价格昂贵且由于其中含有氟,而且对其废弃物处理也具有挑战性。

CCM (催化剂涂层膜)存在于电极之间,PEM电解单元每层由催化剂涂层膜、气体扩散层 (GDL) 和双极板 (BP) 组成,双极板还充当电流收集器以及气体和流体进出电池的传输器。在其他一些结构中,催化剂被涂覆在金属 GDL 上,以增加催化剂的扩散并减少 GDL 的钝化。在阴极侧会发生析氢反应(HER),在阳极侧会发生析氧反应(OER)。这些反应是通过电流穿过膜,在电极中通过化学反应分别产生氢气和氧气的过程。

催化剂和膜材料的选择会严重影响 CCM 的衰减量。下面将讨论基于CCM的MEA各种降解类型和可能的缓解策略。

对于 HER,通常使用铂作为电催化剂,并喷涂在阴极上。不过,除铂层外,阴极催化剂层还可使用多种金属氧化物和碳材料,如氧化钛、钛碳和钽碳。因此,铂和碳经常结合使用。碳基材料在阴极上用作催化剂载体,在 PEM 电解槽中承受高阳极电位环境。电势能驱动电化学电池中的氧化还原反应。阳极具有氧化电位,阴极具有还原电位。这些材料可使电解槽在短期内发挥出出色的性能。但是由于氧化条件的存在,电催化剂和催化剂载体会随着时间的推移发生腐蚀/氧化,这主要发生在电解槽启动和关闭期间,但也会发生在正常运行中。这是因为水是主要氧化剂,会发生电化学碳腐蚀反应,产生二氧化碳,如下式所示。这一过程会导致氧气运输和氧气还原反应的整体动力学损失,从而导致 PEM 电解槽的长期性能降低。它还会减少阴极催化剂层的厚度和催化剂的表面积,从而降低催化剂和电极的导电性、催化剂层孔隙率的损失以及质量传输的限制。

正在研究缓解策略以缓解抗碳引起的高腐蚀率。一种解决方案是使用石墨化碳,这会大大降低腐蚀率。然而,这种材料非常疏水,因此铂的使用量和氢气产量较低。为了缓解电解器启动和关闭引起的腐蚀,可以降低这期间内的电压,以更好地控制碳催化剂载体腐蚀。另一种策略是改变催化剂的负载量,这也是一种提高催化剂性能的技术。通过均匀分散催化剂来增加其密度。目前,大多数电解槽的阴极催化剂载量在 0.5~1.0mg/cm2 之间,阳极催化剂载量在 0.2~3.0 mg/cm2之间。研究认为,在电流密度特别高的情况下,将阴极载量从 0.5 mg/cm2减少到0.1mg/cm2不会导致 PEM 性能发生任何变化。

2、阳极OER所用材料

在阳极方面,金属氧化物催化剂的载量从 1.5mg/cm2减少到 0.5 mg/cm2时,过电位(即发生电解所需的理论和实际电池电压之间的差值)会上升。这意味着电解池需要比预期更多的能量,而在这一过程中,一些能量会以热量的形式流失。研究实验还表明,在高电流密度下,当阳极负载降低时,衰减解率从 5 μV/h增加到 15μV/h,增加了 3 倍。因此,可以得出结论,与较低的载量相比,较高的阳极载量会导致较少的衰降解,高负载并能提高电极的效率和耐用性。

另外,阳极还承受着 1.5 V 以上的高电位和酸性条件,因此电催化剂的腐蚀稳定性和高催化能力非常重要。阳极会发生溶解,催化剂会使膜的表面结构变得粗糙,从而使 PEM 的其他区域暴露在电解液中。有关Ir(铱)溶解的研究表明,当电位超过 1.8 V 时,质量活性和电化学表面积退化得更快。最新也有研究表明,氧化铱在 1.8 V 的电位下会趋于稳定,这使其成为一种可行的缓解策略,以解决铱原本不稳定的特性。

二、金属阳离子导致的衰减

PEM 水电解槽膜电极组件(MEA)非常容易中毒。MEA 由膜、催化剂层和气体扩散层 (GDL) 组成。

当进水或电解液中的污染物与催化剂的活性位点结合并阻止其参与电化学过程时,就会发生中毒。水管和 MEA 制造过程中也会出现腐蚀。因此,电极的催化活性下降,降低了电解槽的效果和效率。进水中常见的污染物有钙、钠和锌。阳离子迁移到催化剂层,并在膜内的离子交换位点沉积,从而增加了阳极和阴极电极的过电位。因此,电荷传输电阻上升,这也会导致过电位提高。

由于外部阳离子阻碍了阴极中的铂,催化剂的反应速度减慢,电解过程的效率降低。研究还表明,中毒和腐蚀源于阴极区域电流收集器中的钛颗粒。这些微粒会减缓离子膜的运动,降低交换膜的电流密度。要使催化剂层在理想的运行状态下发挥作用,就必须提高离子传导性和电流密度,因此,采用合适离子体材料的催化剂将能实现良好的性能,而离子体运动变慢将导致性能损失。

有一些缓解策略可以对抗金属阳离子的毒害。研究表明,将 MEA 浸入硫酸溶液中可以去除污染物,并可以恢复阳离子中毒现象。另一种处理锌污染物的策略是使用基于自组装和自修复薄片的催化剂固定化技术。锌污染物会与阴极电极结合,从而在电解过程中抬高 HER 的过电位。但是,如果 HER 催化剂薄膜随着时间的推移不断通过自修复片材/聚合物进行自组装和修复,它们就会覆盖锌污染物并恢复 HER 过电位。锌电解质污染物的形成带来了表面积的增加,从而提高了阴极的性能。

三、来自阳极钝化导致的催化剂衰减

阳极的钝化也可能导致催化剂层降解,阳极钝化是一种化学处理方法或过程,用于提高钝化区域的抗腐蚀能力。发生降解的原因是,氧化金属支架上形成的非导电氧化层阻碍了电子的通过。阳极上的互连器件和支撑物之间的表面氧化会增加接触电阻,从而导致电解池电压升高。

使用钛增强(加固的)氧化铱时,钝化率会随着电流密度的增加而上升。此外,一些污染物的存在也会加速钝化,并导致催化剂支架受损或毁坏。缓解这种情况的策略还包括使用自修复聚合物,因为它们会与电解液发生反应,进一步增加钝化层的生长。

四、机械方式导致的膜衰减

电解槽运行超过 1000 小时后出现的物理和机械损伤也会导致膜降解并缩短其使用寿命。

造成这种情况的原因包括电解槽频繁运行、反应物压力、异物存在、机械应力、水热磨损、暴露于高温、裂缝和撕裂。在 PEM 电解槽运行期间,MEA 会被压缩。

1、通过 BP 和 GDL 产生的机械应力以及蠕变失效

双极板通道承受了这些大部分应力,由于承受的压力极大,这些区域经常会断裂。膜内的钛碎片,以及集流器之间的张力不均匀也会导致膜破裂)。

膜的寿命也会受到 GDL 结构的影响,因为当 GDL 表面粗糙不平时,开路电压会增加。此外,GDL 的粗糙表面会在膜上形成孔洞,导致压力增加,从而增加氢交叉。另外膜上的孔洞也会导致 MEA 内部短路,从而在氧气和氢气发生燃烧反应时导致性能损失。

从长远来看,由于蠕变失效,机械性能下降会变得更加迫在眉睫,蠕变失效是由于高温下持续的应力、压力和随时间变化的变形而导致的失效。膜上有一个夹紧系统,可以改善附着力。对抗机械性能下降的一种缓解策略是使用专门构造的夹具来施加所需的压力和压缩力。另一种策略是通过非导电材料改变聚合物化学性质来增强加固膜(新的增强膜),以降低膜中的蠕变失效。

2、膜中高流速以及高湿度

高水流速率和淹没是膜降解的另外一个主要原因,会导致高压力在电解池内积聚,从而损坏 MEA。这会导致形成小孔,造成气体/燃料交叉,降低氢气产量,使燃料电池损坏。此外,缺水还会影响电池的功能,降低性能和效率。这种情况也会导致电流分布不规则、双极板通路中的水分布不均、膜膨胀以及局部过热和潮湿。

总之,由于工艺的放热性质和湿度,局部高温区域会加快降解速度。湿度过高时,膜会卷曲,湿度过低时,膜会变硬。此外,在低电流密度和较高操作温度下,水合全氟/非离子膜的流动性和溶解度会上升,这对电解槽的运行也非常危险。

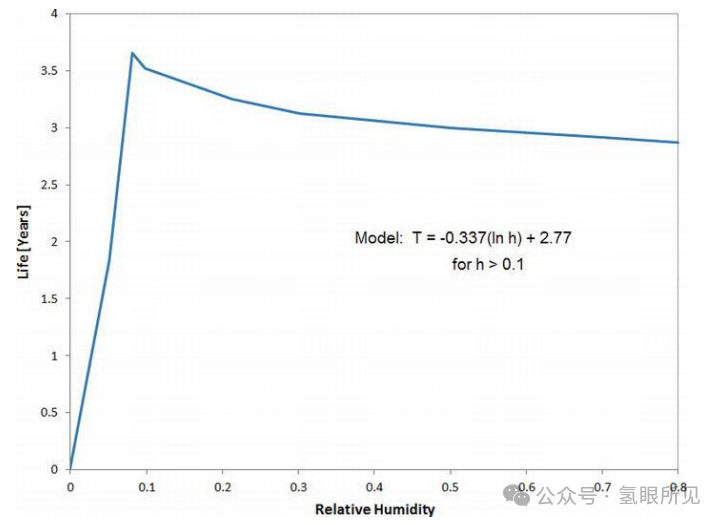

一项研究表明,在欠饱和/低湿度条件下,降解率很高,高达 60μV/h,由于膜中形成孔洞和过度干燥,氢交叉从 1.35 mA/cm2 大幅上升到 27 mA/cm2。他们还观察到,膜和燃料电池降解主要发生在欠饱和区域,电池性能降低。

图2:显示湿度对电解水以及燃料电池寿命影响的图表

根据研究,如上图2所示,相对湿度小于 10%会显著降低燃料电池的寿命。相对湿度为 10%时,燃料电池的寿命最长,制氢效果最佳,其他再额外的增加湿度都不会太明显。这是一种较好的缓解策略,可以防止湿度和高温造成的机械退化。

五、通过膜中的化学反应发生的衰减

化学降解主要是由膜与化学物质之间的腐蚀和化学反应引起的。这些反应导致 PFSA 膜失效,需要从微观原子尺度进行观察。有三种主要方法可用于确定电解槽中的化学降解量:水中的氟释放率(FRR)和硫排放率(SER),以及通过确定膜在寿命开始和结束时的厚度。一项研究发现,FRR 与电解堆的寿命直接相关。

1、自由基攻击导致膜变薄

自由基是至少有一个未成对价电子的原子、分子或离子,因此具有很强的反应性。对膜与自由基之间的分子相互作用进行原子分析至关重要。过氧化氢(H2O2)自由基的攻击是导致 PFSA 膜化学降解和变薄的原因。在膜活动期间,排水、废气和膜中都存在 H2O2。

在 PEM 阴极,由 O2 蒸汽交叉引起的 O2 还原会产生 H2O2。反过来,H2O2 又会产生不稳定的羟基 (-OH)、过氧化氢 (-OOH) 和氢基 (-H),所有这些自由基都会随着时间的推移使膜降解和变薄。因此,在 PEM 运行超过 5500 小时后,阴极的膜变薄程度明显高于阳极。另一项实验也表明,温度从 60 °C 升至 80 °C 会导致 FRR 从 0.25 μg h-1cm-2 增加到 1.7μg h-1cm-2。

对抗自由基反应的缓解策略是使用自由基清除剂(FRS),它能与自由基发生反应,成为不会导致化学降解的 PEM 大分子。自由基清除剂必须与自由基发生反应,再生以长期保护薄膜,并且不应溶解于持续制氢所导致的酸性条件中。

根据研究,铈(Ce)元素是最可行的 FRS,可作为 CeO2 或与 Ce2O3 和 CeO2 发生氧化还原反应后加入膜中。在一项使用氟还原反应来确定铈的有效性的实验中,发现这些纳米粒子能提高膜的耐久性,因为使用 CeO2 后,氟排放率降低了 1 μg h-1cm-2以上。

另一项研究表明,在接近理想的条件下,膜中的 FRR 为 0.01μg h-1cm-2,6000 小时后会损失 2% 的氟化物。而在苛刻和恶劣的条件下,降解率为 3 μg h-1cm-2时,膜会在 1200 小时内完全失效。因此,调节化学反应、采用缓解策略改善运行条件和检查 FRR 至关重要。

2、金属中毒

有多种金属会损坏和毒害膜,如钠 Na+、锂 Li+、钙 Ca2+、铜 Cu2+、镍 Ni2+ 和铁 Fe3+。当阳离子溶解到膜中并留在膜的离子交换位点上时,就会发生这种情况。因此,Nafion 电解质膜的离子导电性会受到上述金属阳离子的严重影响并降低,导致欧姆损耗增加。

这可以通过在膜上涂抹硫酸 H2SO4 溶液来缓解,从而逆转阳离子导致的化学反应和中毒。研究中进行的一项实验结果表明,使用 H2SO4 溶液处理后,运行了 7800 小时的 PEM 电解槽的 MEA 性能与新的相同。

六、因为热导致的衰减

即使在极高的温度环境下,电解槽也能正常工作。在运行 40,000 小时后,膜温度将面临挑战。在工作温度高于 200 °C 时,会发生热降解和水热降解,分子会被消除,首先是去磺化,磺酸根会被加热并消除。当电池在 55 至 150 °C 之间运行时,FRR 测量结果较高。随着温度的升高,膜的面电阻和氢交叉也会增加。局部高温区域和过量的热量会大大加速膜的老化。应通过适当的热管理(如中央冷却系统)防止这些因素导致的热退化。

下节接续:PEM电解堆——GDL和BP组件衰减机理以及缓解策略

原文始发于微信公众号(氢眼所见):PEM电解堆——MEA组件衰减机理以及缓解策略

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: