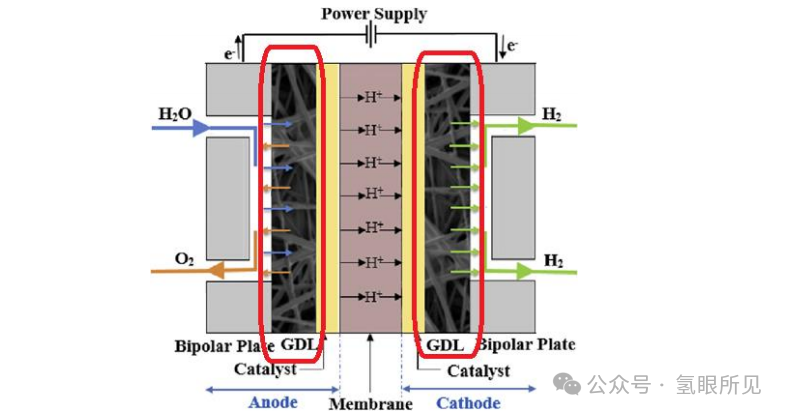

气体扩散层 (GDL) 如下图1所示,由导电的纤维多孔介质组成,厚度范围在 170 ~ 400 μm之间。它们位于 CCM形成的三合一MEA 的两侧。GDL 可确保气体在电极表面均匀分布。它可调节水如何扩散到催化剂层,以及水、氢、氧和电子如何扩散到催化剂层和外部电路。

在工业电解系统中,阳极侧的GDL 一般由钛毡、泡沫钛和网制成,而阴极侧 GDL 由碳纸和碳布制成。

由于 GDL 在阳极极具腐蚀性和氧化性的环境中工作,因此目前正在研究如何改进 GDL 的特性。此外,GDL 与催化剂层相连的表面不规则,孔隙大小、形式和几何形状都是随机的,这样就导致欧姆电阻产生。所以需要对 GDL 进行优化,以降低欧姆电阻并提高耐腐蚀性。

由于 CO 和 CO2 的氧化作用,GDL 容易因水的化学表面氧化作用而失去碳、 这会增加结构的亲水性,随着时间的推移,湿度的增加会损坏 MEA,还可能导致水淹。它还会阻碍 GDL 进行任何质量运输,从而造成较大的性能损失,并减少或阻碍水气体通道。

造成 GDL 衰减的另一个原因是机械压缩,机械压缩会产生应力,会减少 GDL 中有助于气体和物质传输的孔隙数量。解决这些问题的缓解策略是使用疏水涂层,将其粘合到 GDL 的纤维层上,例如使用分解聚四氟乙烯(PTFE)。高温和潮湿会损坏粘合在 PTFE 上的纤维支架,而且随着时间的推移,铂催化剂的氧化和溶解会腐蚀碳层,从而腐蚀 PTFE。为缓解这一问题,可在 GDL 上使用抗氧化性高于碳的石墨化碳层,以防止氧化腐蚀。

因此, PTFE的损失是 GDL 长期降解的主要原因,从而导致 GDL 和电堆的性能下降。为解决这一问题,有必要持续重新使用 PTFE。目前正在研究如何提高 GDL 的导电性和孔隙率,因为这将大大提高电子传输效率和气体转化率,从而获得更好的性能)。

二、BP(双极板)

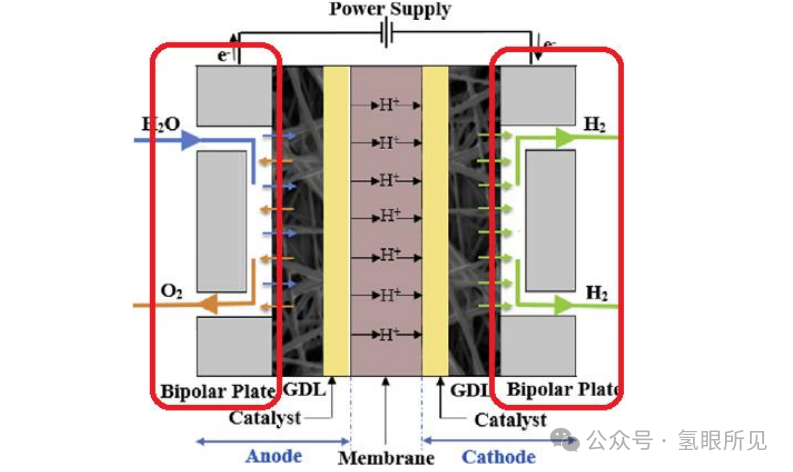

双极板(BP),如下图2所示,是置于 PE电堆M最外层的重要组件。它们负责输送反应气体和电子、分离单个电池、提供机械支持(如散热和水管理)、防止气体和冷却剂外流以及将电流从膜电极组件(MEA)输送到端板。PEM电堆是由MEA 和GDL、BP组成的组合堆,可用于燃料电池或电解水内部的电化学过程,将能量进行转化。

从上图2中可以看出,BPs 位于膜的两侧。BP 约占 PEM 电解槽总费用的 40%左右,也是电堆中重量较重的部分。

1、双极板的衰减及缓解策略

石墨、钛(Ti)和不锈钢是制造 BP 的常用材料。钛比较昂贵,而且因其坚固性而难以加工,但它具有出色的导电性、耐腐蚀性和抗拉强度。石墨具有高导电性,但由于其脆性和高制造成本,不适合用于具有腐蚀性的 PEM 电解槽阳极侧。最后,不锈钢具有出色的机械和导电性。另由于酸性和高电势,不锈钢在阳极使用时更容易发生衰减退化。

钛通常被用作 BP 的材料。比较麻烦的的是,阴极的钛 BP 会发生氢脆现象,即钛在高于 80°C 的温度下持续暴露在氢气中会变得非常脆。这是因为钛表面会形成氢化物,从而在应力作用下产生裂纹和脆性,导致机械故障。这是由于酸性环境和多种化学物质的存在,例如在电解堆的整个操作过程中全氟化/Nafion膜的腐蚀过程中释放的氟离子。

一项实验表明,当氢气中的水分小于 2% 时,不会发生氢气吸收,也就不会形成氢化物。因此,氢脆的缓解策略是在 BP 中添加更多水分。然而,过量的水分和湿度会损坏薄膜,因此这也是一个复杂的问题,需要进行更多的研究。另一种策略是在钛板上镀上铂(Pt)或金(Au),这有助于在氧化性越来越强和高压环境下增强耐久性,但会增加成本。

由于成本较低和氢脆,不锈钢也可用作钛的替代品。通过在材料上涂覆钛(50~60 μm)或者铂(1.5 μm),可以减轻阳极不锈钢的腐蚀和氧化。一项超过 1000 小时的研究中对这一策略的功能进行了实验,结果清楚地表明了涂层不锈钢的作用,因为钛 BPs 的降解率从 36.5 μV/h 降至 Pt 和 Ti 涂层不锈钢的 26.5 μV/h)。

三、结果

当系统寿命为 10~20 年且运行少于 20000 小时时,PEM 电解槽的可接受降解率小于 14 μV/h ,平均年降解率为2~4%。前面内容中提到的缓解策略和最佳科技手段,有可能将 PEM 电解槽的使用寿命延长至 40000 小时,平均电压衰减率为 1.5 μV/h,将平均降解率降至每年1~2%。这是由于降解率下降、材料和膜的耐久性提高、耐腐蚀性增强、催化剂载量增加等原因造成的。然而,这些改进和新材料的使用成本也在逐渐增加。电解槽的运行和维护费用也随之增加。

评估电解槽如何应对各种运行环境和减排策略的改进至关重要,但也很困难。进行一次寿命测量需要时间,而快速分析多个因素的影响又相当昂贵。要预测部件在实际情况下的耐用性,就需要在实验中加速电解槽的降解,而这将是非常昂贵的。只有充分了解降解过程,才能设计出比较准确的加速测试方法。

总结:

降解是电解槽遇到的主要问题之一。根据之前的一些研究,由于湿度、化学反应、金属阳离子中毒、机械应力、氢交叉和不利气体穿透膜的增加等因素,电解槽堆的衰减率可达每年 2~4%(使电解槽的使用寿命少于 20000 小时,可接受的劣化率小于 14 μV/h )。这种衰减可能会导致电解槽无法正常工作,产氢气量减少,缩短电解槽的使用寿命。

这些污染和降解率可以通过本文综述中介绍的几种缓解策略来减缓或阻止,如提高材料和膜的耐久性、增强抗腐蚀性、提高催化剂负载量、工作在特定湿度水平等。通过使用这些缓解策略,有可能将平均降解率降低到每年 1~2%,从而将 PEM 电解槽的使用寿命延长到 40000 小时,平均电压衰减率为 1.5 μV/h。

原文始发于微信公众号(氢眼所见):PEM电解堆——GDL和BP组件衰减机理以及缓解策略

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: