极板是碱性制氢电解槽的关键部件之一,它主要起到传导电子、阻隔阴极碱液和阳极碱液的作用。极板常见的材质是碳钢,乳突板、极框分别加工完成后,再焊接成最终组装用到的极板。

其中,极板类型有平面板和乳突板两类,它们在结构、性能、成本等多方面存在差异,各有优劣。

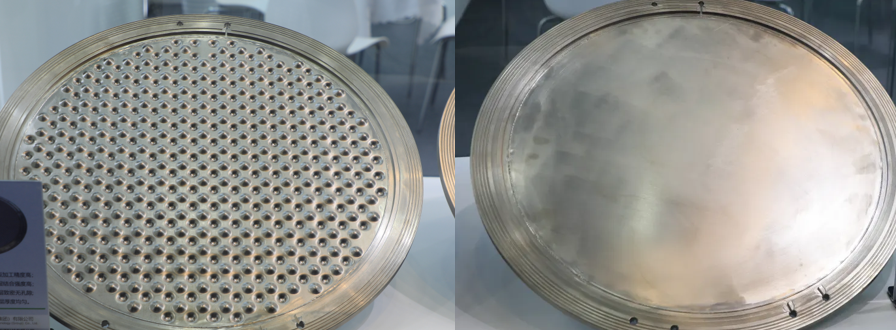

左乳突板右平面板

左乳突板右平面板

一、两种技术路线的主要区别

两种技术路线的核心区别体现在主极板上。

乳突板表面分布有球形凹凸结构,这种结构自然形成相应的流道和支撑,而平板结构则需要搭配支撑网来搭建流道。

从组成上看,除了乳突板的冲压与平板的支撑网这一组不同外,其他步骤如板材选择、电镀、焊接等基本一致。

但平板电解槽因增加支撑网,不仅带来重量增加,还因支撑网材质不同导致成本上升。

不过,由于平板电解槽接触面积大,在相同隔膜及电极材料下,电流密度高于乳突板电解槽,在同样产氢量和有效面积下,可通过减少小室数来降低整体电解槽重量。

二、优势对比分析

1、平面板优势

结构与组装:平板形式极板全部相同,结构简单,组装难度小,相比之下,乳突结构极板有四种样式,结构复杂,组装难度大。

运输易损度:运输易损度更低,乳突板电解槽在运输时存在更多运损件。

可扩展性:平板结构可适用不同种类的支撑网,如菱形、方形、弹性、泡沫镍等,结构有多种选择,可扩展性较高;而乳突板结构相对单一,主要通过改变乳突高度、间距等参数进行调整。

成本与新进入企业友好度:目前主要由供应商供应材料,不需额外的开模费用,对于新进入企业较为友好。而乳突板因形式各异,每家企业都需开发自己的模具,尤其是 1000 标方左右的产品,模具制作成本高、难度大,虽然大量压制可分摊模具费用,但在行业前期阶段,增加了企业成本负担。

2、乳突板优势

流场分布:乳突结构可使流场分布更均匀,相比之下,平板电解槽则无此突出优势。

能耗方面:能降低接触电阻并使碱液分布更为均匀,从而降低电解槽整体能耗,这是当下越来越多电解槽厂家选择乳突板的重要原因之一。

然而,乳突板也并非完美无缺。从提升电解槽整体性能角度看,乳突数量增加虽有益处,但会导致冲压成本上升;乳突结构深度的选择也存在两难,深了虽能使温度分布均匀、减少气泡对电流密度的影响,但会增加小室电阻和冲压成本,浅了则会减弱对电解液流动的扰动效果。

并且,乳突板基本采用整体冲压技术制造,生产与冲压模具紧密相关,若乳突数量、结构等改变,就需重新开模,成本高昂,这也导致国内多数企业采用公版冲压乳突板,仅有少数大企业进行个性化设计。

来源:综合整理

原文始发于微信公众号(艾邦氢科技网):碱性制氢电解槽极板类型对比:乳突板 VS 平面板

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: