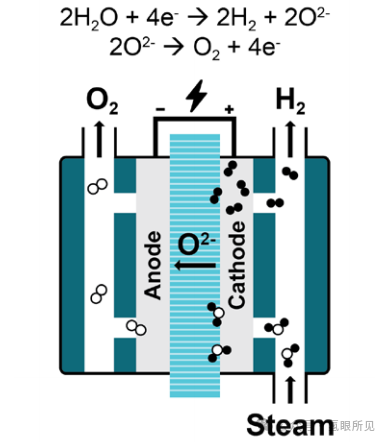

O-SOECs(oxide-ion-conducting solid-oxide electrolyzer cell)也即氧离子导电固体氧化物电解槽(见下图1)。O-SOEC 可在高温下工作,与 LTE 相比具有更高的电气效率。然而,它们较短的使用寿命和较高的成本阻碍了它们进入市场并使其产量一直较低。由于水在高温下的分解动力学得到了改善,所以它们的高温运行(700°C~850°C)可实现更高的电气效率。然而,高温也是导致电池耐用性降低和电池堆寿命缩短的主要原因。与包括核反应堆和其他工业流程(如钢铁生产)在内的一系列热源进行热集成耦合,可以提高效率和成本效益。

图1:O-SOEC原理图

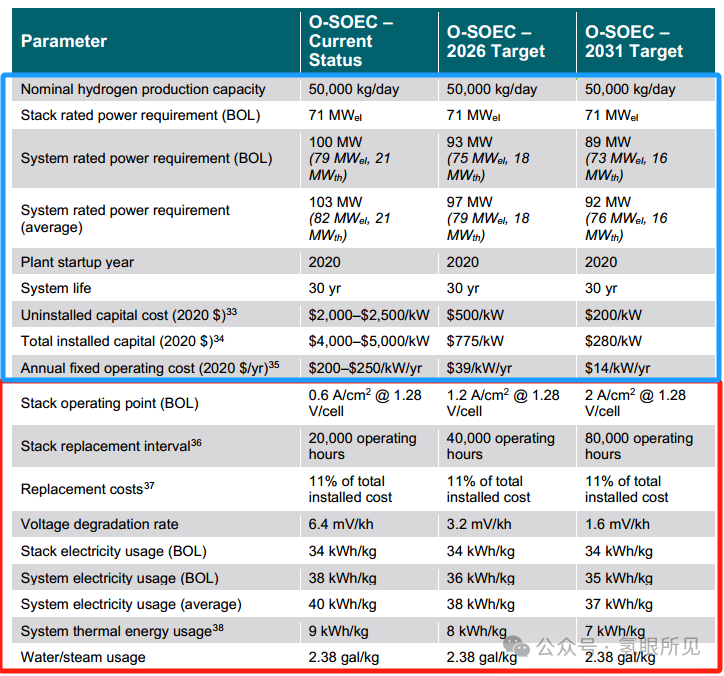

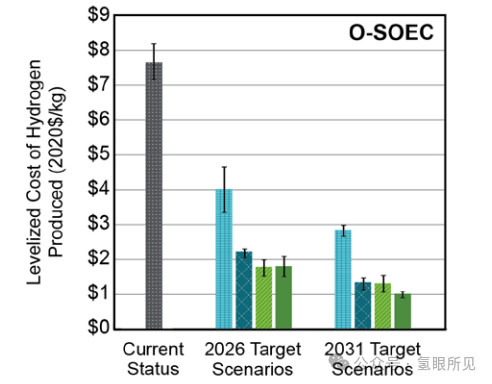

固态氧化物燃料电池(SOFC)经过几十年的研发,在全球范围内得到了更广泛的商业应用。该技术基于可在高温下传导氧离子的固体陶瓷电解质。为 SOFCs 开发的许多电解池和电堆组件,包括金属互连和密封件,都可用于 O-SOECs 的开发。此外,鉴于 SOFC 和 O-SOEC 堆之间的相似性,固态氧化物技术有可能作为 “可逆燃料电池 ”运行--使用相同的堆利用氢气发电或利用电产生氢气。这一特点使其成为一种具有吸引力的长时间能量储存技术。与 PEM 和 LA 电解槽相比,O-SOEC 的 TRL 较低,但美国已开始进行早期示范(1~5 MW系统)。关于SOEC的现状以及中长期目标如下表1(供参考).

一、系统成本分析

与 LTE 技术相比,关于 O-SOECs 电解槽当前成本的公开数据要少得多,这是由于其工业部署水平较低。爱达荷国家实验室从事 O-SOECs 技术开发和评估的科研人员估计,其目前的未安装资本成本为 2000 $~ 2500$/KW。根据这一假设,目前的 OSOEC 技术可以使用电网电力和天然气供热,以 7.00~8.00 $/kg 的成本生产氢气(见下图2)。用天然气供热方案来估算当前的成本最能代表当前的状况。O-SOEC 的运行温度较高,需要更高等级的热量,这些热量可以由天然气锅炉或核电厂或其他高温系统的废热提供。

图2:2020年O-SOEC电解槽的当前和未来LCOH(基于不同电力来源的一系列场景)为每公斤氢气每美元。在目前的情况下,由于电解槽资本成本的不同,误差条显示了LCOH的高低;在未来的情景中,误差条显示了基于对电力来源的不同假设的一系列成本(例如,未来电网、风能、太阳能、核能或风能和太阳能的混合)

2024年最近的制造和装配设计分析发现,如果采用当今技术制造GW的电堆和系统,O-SOECs 系统的成本约为 950 $/KW。由于所研究的具体情况:1GW/年的电堆生产量远远高于目前大多数商业生产量,而 1GW 的系统规模也远远大于目前的典型系统规模(通常<1MW),因此这一结论大大低于目前观察到的未安装成本(2,000~2,500 $/KW)。尽管如此,制造和装配的设计结果还是提供了有关电堆和系统的设备和组件成本的有用信息。

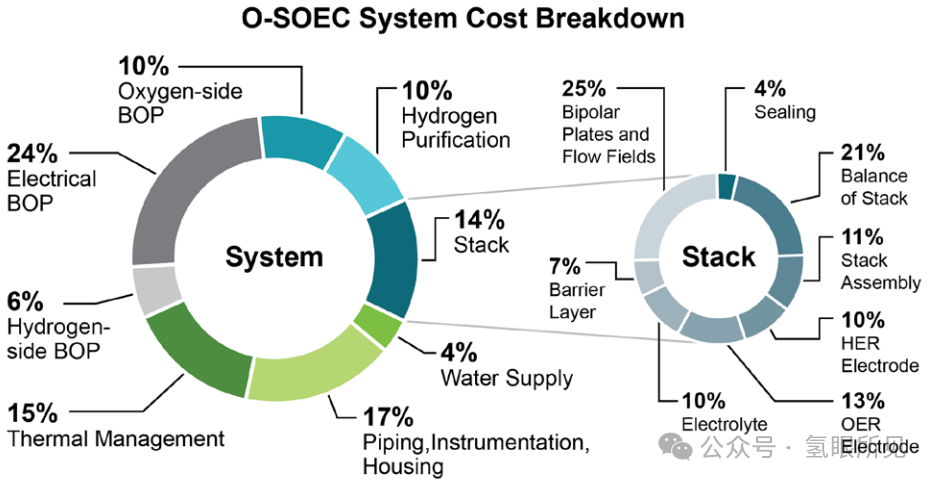

下图3 所示的成本细目基于 1GW的系统(大小与单个核反应堆相匹配)和 50 KW的电堆,生产规模为 1 GW/年。BOP 约占整个系统资本成本的 85%,而电堆仅占约 15%。在较低的电堆制造率(50 MW/年)下,电堆的贡献率更高,约占整个系统成本的 25%。在电堆组件中,链接(双极板)材料和支持电堆的基础设施(端板)对总体成本的贡献最大。

图3:O-SOEC堆和系统成本细分基于1GW系统和50KW堆,制造规模为1GW/年

二、降低成本的研发方法

降低成本的主要途径包括延长 O-SOECs 电解池和电堆的使用寿命、为 BOP 组件开发强大的供应链以及降低电堆和 BOP 的成本。实现 O-SOECs 堆和系统制造的规模经济对于实现资本成本目标也至关重要(下表 2)。在此,我们将介绍组件、电池和系统层面的具体机会。

与 PEM 和 LA 电解槽的寿命相比,O-SOEC 的寿命较短,其主要原因是电池和电池堆的降解。如果能够在不影响整体性能的情况下降低工作温度,降解现象通常会减少。温度升高会导致电池界面加速降解,从而降低电极和/或电解质的性能。降解的另一个原因是杂质的存在,这些杂质可能来自玻璃密封件和入口气流。这一过程在较高温度下也会加速。这些杂质会阻塞两个电极上的活性位点。开发挥发性成分较少的新型密封材料和清除入口气流中的杂质将有助于减轻这种降解。在析氢电极中,镍从电极-电解质界面耗尽并迁移到支撑层是降解的另一个原因。这种迁移的原因尚不清楚,需要进一步研究。析氧电极是一种包晶材料,通常是镧锶铁氧体钴(LSFC),其他包晶氧化物也在研究之中。这种高性能电极在与钇稳定氧化锆(YSZ)电解质直接接触时会发生降解。为了减轻氧电极的降解,通常会在电解质和电极之间放置一层掺钆铈的阻挡层。氧电极的改进包括重点控制尤其是在界面处 LSFC 的氧化状态。

最后,有证据表明,电解质本身的高氧压会导致电解质和氧电极之间形成裂缝,这也会缩短使用寿命。氧压过高的原因尚不十分清楚,但改进氧电极的性能可能会减少这一问题。

2、电解单元和电解槽

金属连接体完成了电池电路,并使电堆中的相邻电解池相互分离。大多数有关金属连接体的研究都是针对 SOFC 进行的,但预计与连接体相关的问题也适用于 O-SOEC。高铬合金是一种常见的连接体材料,它们得益于铬氧化物的形成,在保持导电性的同时,还能防止断裂氧化。不过,它们也容易发生铬挥发,造成污染,从而降低电堆的耐用性。高温下的氧化和还原气体暴露也会导致降解。目前正在研究在连接器件上添加保护涂层,特别是在氧电极一侧。

BOP 组件在 O-SOEC 的资本成本中占很大比例,而且随着规模经济降低电堆成本,预计其在总成本中的比例还会增加。BOP 包括电力电子设备、蒸汽发生器、高温热交换器、压力容器、泵以及水和气体处理装置。在这些组件中,电力电子设备最为昂贵。与其他类型的电解槽一样,开发现成的标准模块化装置是降低电力电子设备成本的一种方法。对于电力电子设备或其他 BOP 组件,应用工艺强化原则减少组件数量也可降低总体成本。此外,电堆工作温度直接影响 BOP 的成本。根据目前的标准,当温度高于约 650°C 时,O-SOEC 中的一些热交换器和管道需要使用更昂贵的镍基钢材合金,而温度较低时则可以使用较便宜的金属。对用于高温操作的非镍基材料进行更多研究,可在不影响热效率的情况下降低 BOP 的成本。

原文始发于微信公众号(氢眼所见):O-SOECs(氧离子传导固体氧化物)电解水现状以及降本方法

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: