纯水供料的AEMWE的耐用性相对较低。有报告说,在200 mA/cm2 和室温条件下,尖晶石铁氧体催化的 AEMWEs 电池电压在 3 小时内从 1.6 V 升至 1.75 V,尽管在旋转盘电极 (RDE) 实验中,催化剂的 OER 活性在 4100 小时内保持稳定。也有报告说,在 200 mA/cm2 和 50℃ 条件下催化的氧化铱AEMWE 在35小时内电压从 1.75 V 升至 2.3 V,尽管他们在事后失效样品测试中没有观察到哌啶官能化(piperidinium-functionalized ) AEM 有任何明显的降解。由于只用流动的纯水而不使用额外的液态电解质操作 AEMWE 的工况下腐蚀性较低,因此纯水供给的 AEMWE 耐久性限制因素与 MEA 组件的碱性稳定性无关,而是与电解池高工作电压和电流密度有关。在本文中,我们将讨论两个限制耐用性的因素,即在高电解池电压和高电流密度条件下的离子膜脱落和中毒。在高电解池电压和高电流密度条件下,这些与离子膜相关的降解会加速。

1、离子膜从催化剂表面脱落。

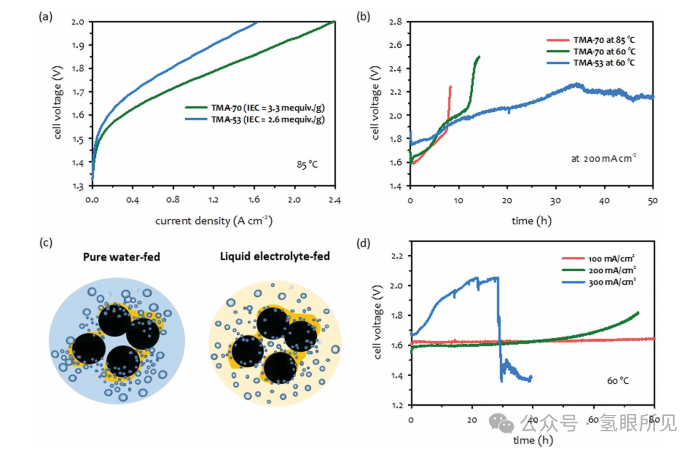

有研究发现,随着时间的推移,离子膜从催化剂表面脱落会导致性能下降。在他们的实验中,使用了具有高 IEC 的季铵化聚苯乙烯离聚物来提高 AEMWE 性能,使用 TMA-70 离聚物(IEC = 3.3 mequiv/g)的电解池在 2.0 V 和 85℃ 时的电流密度达到 2.4 A/cm2(图1a)。然而,他们观察到催化剂颗粒从阳极和阴极出口流中被冲出,这表明高 IEC 离子膜无法在连续运行期间将催化剂颗粒稳定地固定在电极中。因此,使用 TMA-70 离子膜的 AEMWE 的寿命仅为 7 小时(图1b)。在较低的工作温度(60℃)下,离子膜的结合强度有所提高,耐久性达到了约12 小时。为了减少性能损失,在较低的 IEC(TMA-53,IEC = 2.6 mequiv./g)下与同类型的离子聚合物一起使用时,离子聚合物的结合强度进一步提高。在 60 ℃ 的工作温度下,电解池的初始电压高出 ~200 mV,但电池的寿命却大幅增加到 4100 小时,降解率也大大降低,这表明在性能和耐用性之间存在平衡。

对于 IEC 值高和吸水率高的离聚体来说,离聚粘合剂的脱落是个问题。在完全水合的条件下,这些离聚物的尺寸变化较大,从而削弱了离聚物在催化剂表面的附着力。气体释放造成的离聚物脱落在纯水供料的 AEMWE 中更为严重,因为纯水供料的 AEMWE 的催化剂-电解质界面面积相对较小。因此,在给定的电流密度下,气体释放更加不均匀(图 1c)。由于聚合物材料的气体渗透性远低于 KOH 溶液的气体渗透性 ,因此在大电流运行条件下,很难从催化剂-电离质界面快速清除挥发的气体。与 PEMWE 相比,气泡引起的离子膜脱落在 AEMWE 中更容易发生,因为烃基季铵化离子膜的气体渗透性较低 ,而且由于它们在水中过度膨胀,粘附性也低得多。在 100 mA/cm2 下运行的 AEMWE 的电解池电压在 100 小时内保持稳定,而在 300 mA/cm2 下运行时,电解池在40小时内失效,这表明较高的气体产生条件对纯水供料的 AEMWE 不利。在氢氧化镍铁催化的纯水供料式 AEMWE 中也发现了类似的结果。

图1:注入纯水的 AEMWE 的性能-耐用性权衡。

备注:(AEM:SES-TMA(35um厚);离子膜:FLN-55;阳极:IrO2(2.5 mg/cm2);阴极:PtRu/C(50 wt% Pt,25wt% Ru,2mg/cm Pt)。AEMWE 数据在洛斯阿拉莫斯国家实验室生成)

(a) 离子聚合物的 IEC 对性能的影响;

(b) 离子聚合物的 IEC 对长期性能的影响。AEM:HTMA-DAPP(26um厚);阳极:阳极:IrO2(2.5mg/cm2);阴极:NiFe 纳米泡沫(3mg/cm2)。

(c) 纯水供料和液体电解质馈电 AEMWE 在高电流密度下的气体释放示意图。

缓解离子膜脱落引起的降解的策略是使用低 IEC 值的离子膜,并在低工作温度下操作,尽管预计性能会大大降低。另外,也可以开发具有低至中等吸水率的高 IEC 离子聚合物。实现低吸水膨胀疏水离聚物的聚合物合成策略包括引入多阳离子、极性相互作用和交联。

首先,季铵化离子聚合物的低吸水电导率较低,从而降低了氢气生成率(速率)。其次,在季铵化聚合物中引入多阳离子和极性基团相互作用通常会降低离子聚合物的化学稳定性。第三,低吸水率的高 IEC 离子聚合物的合成过程可能更加复杂和昂贵。另一种可行的方法是使用分散剂增强离子膜的稳固性。一般来说,非水性分散剂可增加离子基团官能化聚合物的链缠结,从而提高离子膜的附着力和机械坚固性。使用更好的分散剂还能使离子膜在电极中的分布更均匀,使气体释放更均匀,并提高电池在高电流条件下的稳定性。减小催化剂纳米颗粒的尺寸也有助于使气体演化反应的分布更加均匀。

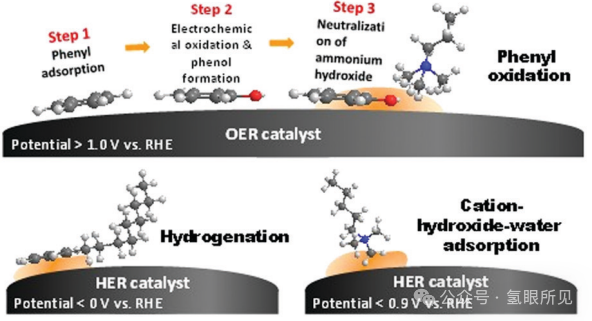

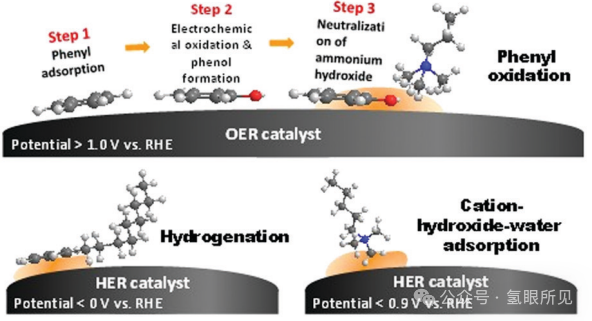

在析氧(OER)电位下,离子膜中吸附的苯基会发生电化学氧化,这是纯水供料型 AEMWE 最突出的耐久性限制因素之一。研究观察到,苄基三甲基氢氧化铵 (BTMAOH) 溶液中的苯酚化合物(苯酚的共轭碱)在 2.1V的电压下与可逆氢电极[RHE]接触 100 小时后,接触到氧化铱催化剂表面。也有研究观察到,苯酚的形成也发生在氧还原电位(>0.6 V)下,这对 AEMFC(阴离子燃料电池) 的寿命产生了不利影响。一般来说,苯基的电化学氧化对电解槽的危害要大于燃料电池,因为 AEMWE 阳极的工作电压(1.4-2.2 V)远高于 AEMFC 阴极的工作电压(0.6-1.0 V)。图2a 解释了苯基的电化学氧化过程。电化学氧化过程始于离子粘合剂中苯基的吸附。由于碳在高 OER 电位下会受到腐蚀,典型的 AEMWE 在阳极中没有碳成分。然而,对于离子聚合物来说,要使其完全不含苯基基团则是具有挑战性。由于苯基的芳香族π电子与金属原子周围的电子云的良好相互作用,离聚物中的苯基很容易吸附在催化剂表面。离子聚合物骨架中的苯基片段在铂表面的吸附能甚至高于苯。一旦苯基被吸附到催化剂表面(步骤 1),吸附的苯基就会被氧化并转化为苯酚(步骤 2)。虽然在典型的 OER 电位下,典型的碳腐蚀会生成二氧化碳(最终碳腐蚀产物),但离子粘合剂中的 1,4 取代苯基不易被氧化成马来酸而生成二氧化碳,而是以酚类化合物的形式保留下来。产生的酚质子被季铵的的氢氧化物离子有效地去质子化,以中和碱性介质(步骤 3)。2-苯基苯酚和 2,2’-联苯酚的 pKa 值分别为 9.6 和 7.6。

图2a:电化学苯氧化、加氢和阳离子-氢氧化物-水共吸附降解机理示意图。

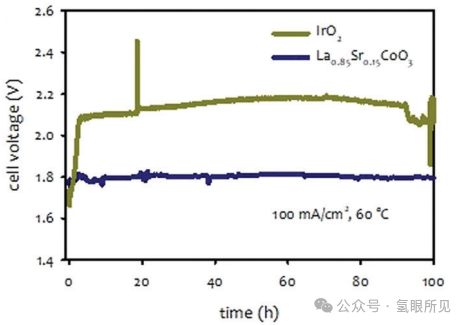

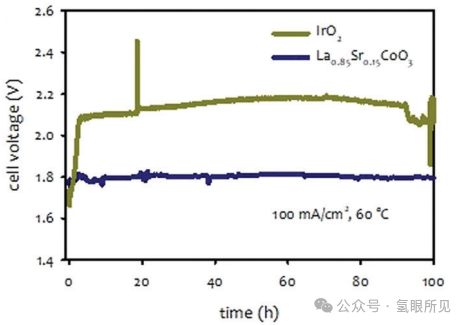

由于电化学氧化是通过 OER 催化剂表面吸附的苯基发生的,因此苯基在 OER 催化剂表面的吸附能在降解过程中起着至关重要的作用。密度泛函理论(DFT)发现,平行取向于氧化铱表面的 BTMAOH 中苯基的吸附能(1.6 V 时为 1.2 ~2.2 eV)高于 La0.85Sr0.15CoO3 钙钛催化剂。RDE 数据与计算数据一致,即氧化铱表面的苯基氧化速率约为钙钛矿催化剂表面的三倍。图 2b 显示了使用 HTMA-DAPP 离子膜的氧化铱和钙钛矿石催化 AEMWE 的耐久性。氧化铱催化 AEMWE 的电池电压在运行的头 5 个小时内从 1.7 V 迅速升高到 2.1 V。相比之下,钙钛矿石催化的 AEMWE 在 100 小时内电压稳定在 ~1.8 V。

图2b:纯水La0.85Sr0.15CoO3或IrO2催化AEMWEs的短期耐久性。

备注:AEM, HTMA-DAPP (35 μm厚);离子交联聚合物:HTMA-DAPP;阳极:La0.85Sr0.15CoO3 (2 mg/cm2)或IrO2 (1mg/cm2);阴极:Pt/C (0.6 mgPt/cm2)。耐久性是在环境压力下测量的

苯基电化学氧化引起降解的缓解策略是使用苯基吸附能较低的 OER 催化剂。虽然苯基在过渡金属表面(如铂、钯或铱)上的吸附能相对较高,但合金催化剂可以通过改变 d 带中心的电子结构来显著降低吸附能。例如,平行于 Pt表面的 BTMA 基团的苯基吸附能为 -2.30 eV,而平行于 Pt1Ru1 表面的 BTMA 基团的苯基吸附能为 -1.30 eV。如图2b 所示,钙钛矿石催化剂具有最小的苯基吸附表面特性,这有利于长期运行而不会造成太大的性能损失。此外,过氧化物催化剂对 pH 值的依赖性较低,这可能有利于纯水供料的 AEMWE 的性能。另一种方法是使用苯基吸附能较低的聚合物电解质。季铵化聚烯烃的吸附能低于季铵化聚芳烃。不可旋转的苯基(如芴或咔唑)比可旋转的苯基(如联苯)具有更低的吸附能。

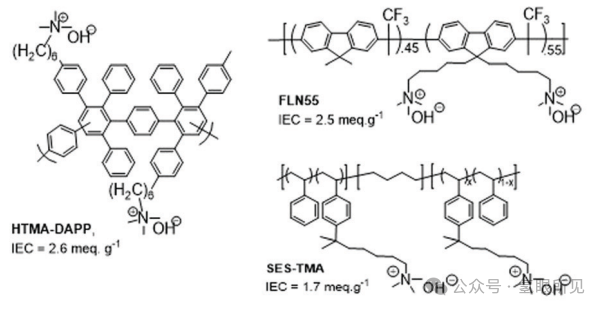

图2c 比较了由 AEM 和具有不同苯基吸附特性的离子膜制备的三种 MEA 的短期电压行为,从中可以看出苯基基团的电化学氧化对 AEMWE 耐久性的影响。第一种 MEA 的 AEM 和离聚物均采用 HTMA-DAPP。HTMA-DAPP 的主链中含有联苯和三联苯单元,因此苯基的电化学氧化程度较高。第二种 MEA 是用三甲基烷基铵官能化聚(苯乙烯-乙烯-苯乙烯)三嵌段共聚物(SES-TMA)AEM 和 HTMA-DAPP 离聚物制造的。SES-TMA AEM 的聚合物骨架中没有苯基,因此苯氧化程度较低。第三种 MEA 是用 SESTMA AEM 和季铵化的聚(芴)离聚物 (FLN55) 制成的。

聚(芴)离聚物具有不可旋转的苯基,可最大限度地减少苯基氧化。图2d 比较了采用这些 AEM 和离聚物组合的 MEA 的耐久性。使用 HTMADAPP 作为 AEM 和离聚物的 MEA,由于离聚物和 AEM 的苯基氧化,其性能在运行的头五个小时内迅速下降。使用 SES-TMA AEM 和 HTMADAPP 离聚物的 MEA 在 80 小时内逐渐下降。该 MEA 降解速度较慢的原因是,电极中相互扩散的 SES-TMA 和 HTMA-DAPP 相的苯氧化速度低于 HTMA-DAPP MEA。相比之下,采用 SES-TMA AEM 和 FLN55 离聚物的 MEA 在相同的操作条件下 80 小时内表现出相对稳定的性能。

图2d:采用不同的AEM和离聚体组合的延长AEMWE耐久性。

备注:AEM: HTMA-DAPP (35μm厚)或SES-TMA (35μm厚),离子:HTMA-DAPP, SES-TMA,或FLN55,阳极:IrO2 (1mg/cm2);阴极:PtRu/C (50 wt% Pt, 25 wt% Ru, 0.5 mgPt/cm2)

离子膜碎片的氢化和累积的阳离子-氢氧化物-水共吸附会导致 HER 电催化剂失活,从而影响设备的性能和耐用性(图2a)。虽然 AEMWE 阴极离子粘合剂的氢化尚未在单电池层面进行系统研究,但贵金属基团催化剂上苯、酮和烯化合物的氢化已得到充分证明。由于高浓度氢氧化物离子膜层的水溶性较低,累积氢氧化物吸附可减少催化剂表面的水分进入。不过,累积氢氧化物吸附主要发生在 HOR 电位中,与 RHE 相比约为 0.1 V,因此其影响可能小于其他离子膜中毒。

纯水供料式 AEMWE 的两个耐久性限制因素都与离子粘合剂有关。由于离子膜在缺乏粘附力时会从电催化剂表面脱落,而离子膜中毒则会随着离子膜碎片吸附在 OER 催化剂表面而发生,因此纯水供料式 AEMWE 的降解会在任一降解途径上进行。由于性能和耐用性之间的权衡,在较低的氢气产生率下也可能实现较高的耐用性,这表明要同时实现纯水供料型 AEMWE 的高性能和耐用性,可能是开发商业上可行的系统所面临的巨大技术挑战。

原文始发于微信公众号(氢眼所见):纯水环境下AEM(阴离子交换膜)电解水的耐久性限制因素

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: