氢气罐的类型:技术差异和优势解析

随着我们转向可持续能源解决方案,将氢气作为一种清洁和可再生能源的使用正在获得显著关注。根据国际能源署的数据,2021年全球氢气产量估计约为7000万公吨,其中绿色氢气的年产量增至200万至300万公吨。然而,由于氢气的低能量密度和高可压缩性,其安全高效的储存仍然是一个主要挑战。为了实现各种应用的实际能量密度,需要在高压下储存氢气。

本文将探讨用于在压力下储存氢气的不同类型的罐体,它们的技术差异及其优点。了解这些储存解决方案对于氢气作为各个领域(包括交通和工业)燃料来源的广泛采用至关重要。

-

什么是氢气罐?

氢气罐是一种专门设计的容器,用于存储气态或液态的氢气。它也可以被称为氢气瓶、盒或罐。氢气罐的构造必须满足基于存储压力和温度的严格物理要求。这些要求由政府机构和国际标准如ISO 15869和ISO 14687:2019规定。

氢气罐设计的关键考虑因素包括:

-

高压阻力(通常车辆应用为350-700 ar

-

最小化氢气渗透和脆化

-

轻量化结构,适用于移动应用

-

安全功能,以防止泄漏和管理潜在故障

材料科学和制造过程的持续创新,使得氢气罐的设计和性能有了显著的进步。氢燃料罐被广泛应用于燃料电池和电解系统、火箭及航天飞行等多种场合。通常,氢气罐是更大的氢存储系统的一部分,该系统可能包括压缩设备、安全阀和监控系统。

-

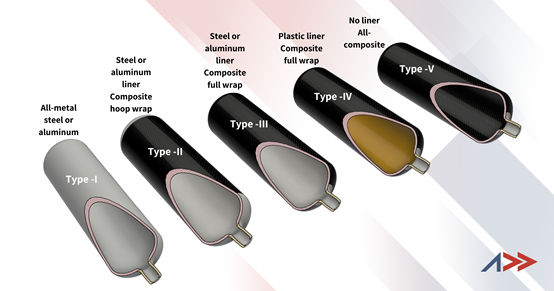

氢气罐的类型

有五种类型的气体罐可用于氢气的存储,适用于固定和移动的应用场景。每种类型都具有独特的特性,并适用于不同的应用领域。

-

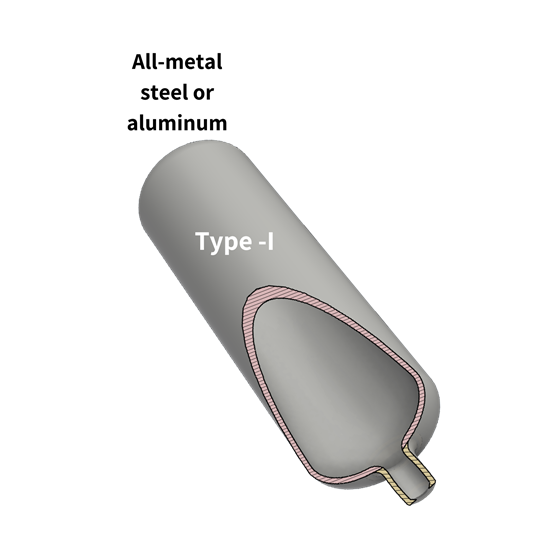

全金属气瓶(Ⅰ型)

一型罐是最基本和常见的气体罐,完全由金属制成,通常是钢或铝合金。

-

材料:全金属结构(钢或铝合金)

-

工作压力:200至300 ar

-

典型密度:每升约15克氢

-

应用:主要用于工业和固定存储

-

制造过程:通常通过锻造或深拉伸工艺生产

-

优点:成本低,结构简单,制造技术成熟

-

缺点:重量大,承压能力有限

-

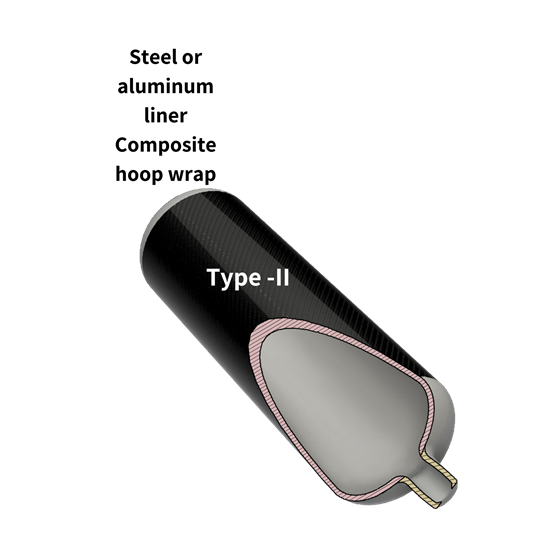

金属内胆纤维环向缠绕气瓶(Ⅱ型)

二罐是对一罐的改进,采用金属内衬并部分加固纤维。

-

材料:金属内衬(通常为钢或铝)加部分纤维加固(通常为玻璃纤维)

-

工作压力:100至500bar

-

典型密度:每升约20克氢

-

应用:工业应用,部分移动应用

-

制造过程:金属内衬生产后,随后进行纤维缠绕加固

-

优点:比一型罐承压能力更高,重量减轻

-

缺点:对于移动应用来说仍然相对较重

-

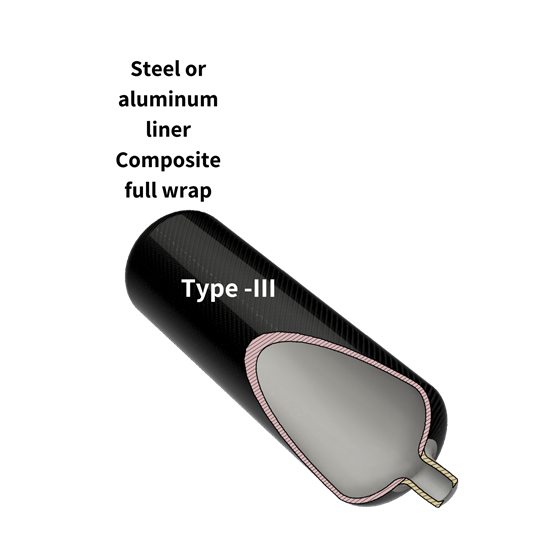

金属内胆纤维全缠绕气瓶(Ⅲ型)

三型罐在氢储存技术方面标志着显著进步,尤其适用于车辆应用。

-

材料:金属内衬(通常为铝)外包完整的复合材料(碳纤维)

-

工作压力:最高350bar(部分设计可达700bar)

-

典型密度:每升约25克氢

-

应用:常用于车辆,特别是公交车和卡车

-

制造过程:铝内衬生产后,采用自动纤维放置或纤维缠绕技术进行完整复合材料包覆

-

优点:比一型和二型罐明显轻,承压能力更高

-

缺点:比一型和二型罐的制造更复杂且成本更高

-

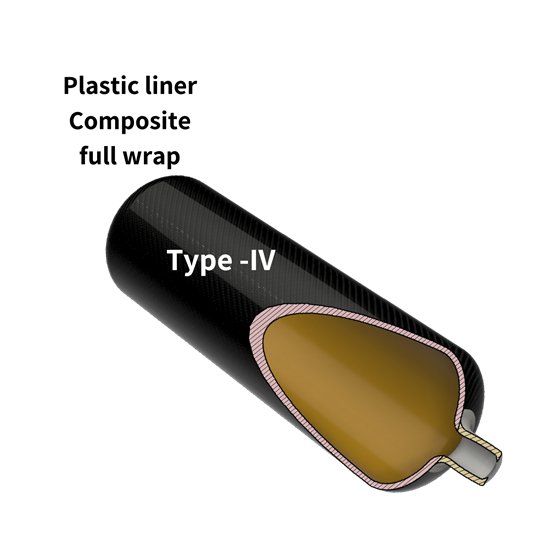

非金属内胆纤维全缠绕气瓶(Ⅳ型)

四型罐代表了当前移动应用中高压氢储存技术的最前沿。

-

材料:聚合物内衬(通常为高密度聚乙烯或聚酰胺)外包完整的复合材料(碳纤维)

-

工作压力:最高700巴(部分设计可达875巴)

-

典型密度:每升约40克氢

-

应用:乘用车、重型商用车辆、便携式应用

-

制造过程:聚合物内衬生产(通常通过旋转成型或吹塑)后进行完整的复合材料包覆

-

优点:储存密度最高,重量最轻,疲劳抗力极佳

-

缺点:制造过程复杂,聚合物内衬可能导致更高的氢渗透问题

-

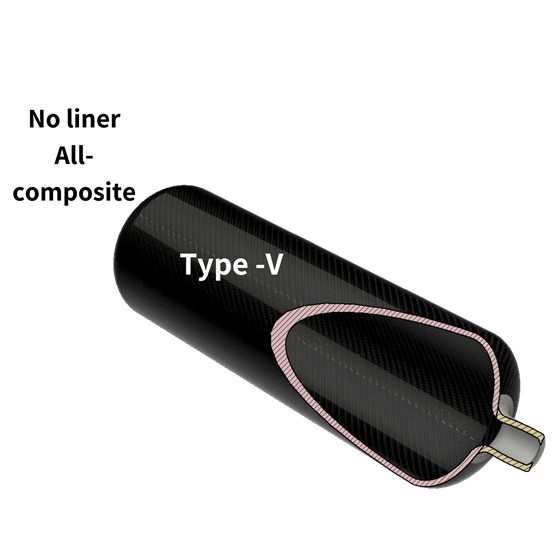

无内胆全复合材料气瓶(Ⅴ型)

五型罐是最先进和实验性的设计,采用无内衬的全复合材料结构。

-

材料:无单独内衬的全复合材料结构

-

工作压力:根据具体设计而变化

-

典型密度:每升约20克氢(通过先进设计有潜力达到更高密度)

-

应用:实验性和专用应用

-

制造过程:先进的复合材料铺层技术,可能包括原位固化的热塑性复合材料

-

优点:有潜力极低的重量,相比有内衬的罐简化了复杂度

-

缺点:氢渗透问题的挑战,技术尚未成熟

-

优点和应用

五种类型的罐体主要差异在于它们的制造材料及由此产生的性能特性。以下是一些关键因素的比较:

重量效率:

第一型 < 第二型 < 第三型 < 第四型 ≈ 第五型

第四型和第五型罐体提供最高的重量效率,这对于移动应用至关重要。

耐压能力:

第一型 < 第二型 < 第三型 ≤ 第四型 ≈ 第五型

第三型、第四型和第五型罐体能承受最高压力,使得储存密度更高。

制造复杂度:

第一型 < 第二型 < 第三型 < 第四型 < 第五型

更先进的罐体类型需要更复杂的制造过程,增加了成本但提升了性能。

氢渗透阻力:

第一型 ≈ 第二型 ≈ 第三型 > 第四型 > 第五型

金属衬里相比聚合物衬里或无衬里设计提供了更好的渗透阻力。

成本:

第一型 < 第二型 < 第三型 < 第四型 < 第五型

由于材料和制造复杂度,更先进的罐体类型通常更昂贵。

对于氢气的移动应用,第四型罐体因为在保持最高储存密度的同时,实现了重量效率与制造可行性的良好平衡,而被广泛使用。它们非常适合乘用车和重型商用车,这些应用场景中重量和空间是关键因素。

第三型罐体常用于如公交车和卡车等较大型的车辆,其中略低的储存密度通过潜在的较低成本和更简单的制造过程得到补偿。

第一型和第二型罐体继续在工业和固定场所应用中使用,这些场景下重量不是关键因素,低成本则是优先考虑的。

第五型罐体代表着氢气储存技术的前沿,可能被应用于航空航天及其他特殊领域,这些领域中极端的重量节省是至关重要的。

-

结论

氢气储罐有不同类型,每种类型都有其技术差异和优势。储罐的选择取决于具体应用、所需的储存密度、成本考虑和安全要求。随着世界向更可持续的未来发展,氢气的高效和安全储存将变得日益重要。

氢气储罐技术未来的发展可能会集中在以下几个方面:

1. 使用先进材料以进一步减轻重量和提高阻渗性能;

2. 创新制造技术以降低成本和提升性能;

3. 改进安全特性和传感技术;

4. 将储罐与其他车辆或系统组件集成,以优化性能。

在这个领域持续的研究和开发对于克服氢气储存的现有挑战和使氢气作为清洁能源载体的广泛应用成为可能至关重要。随着我们继续创新,氢气储存技术将在向可持续能源未来转变中扮演关键角色。