随着近年来氢能热度的急剧上升,大家对电解槽的工作原理也有了一定程度的了解。无论是碱性电解槽、PEM电解槽、AEM电解槽,还是SOEC电解槽,尽管它们在阴阳极的反应方程式上略有差异,但其核心都涉及到电子的转移。显然,在直流电的作用下,电解槽是导通的。那么,电解槽内部电子的流动路径是怎样的?离子又是如何配合这一过程的?如果电解槽内部接触不良,会对其性能产生哪些影响?分析电子流和离子流又能为电解槽的优化提供哪些启示呢? 带着这些疑问,我们以传统的碱性电解槽(乳突板结构)为例展开讨论。需要指出的是,无论是乳突结构、膨胀网结构,还是其他结构,电子转移始终是其本质。因此,以下讨论具有一定的通用性。 工业级电解槽通常由多个小室串联组成。为了便于分析,我们将先以单个小室作为分析对象,随后再扩展到多个小室的情况。

单个小室电子/离子移动轨迹分析

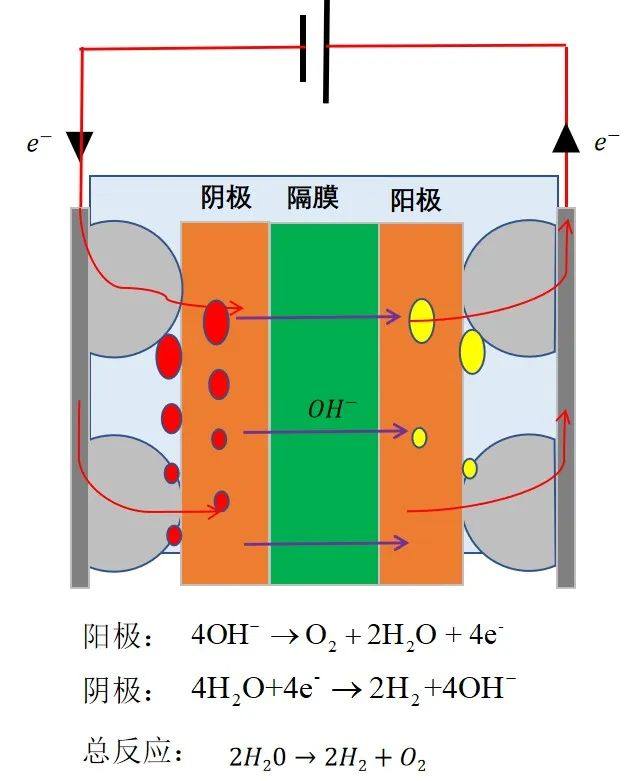

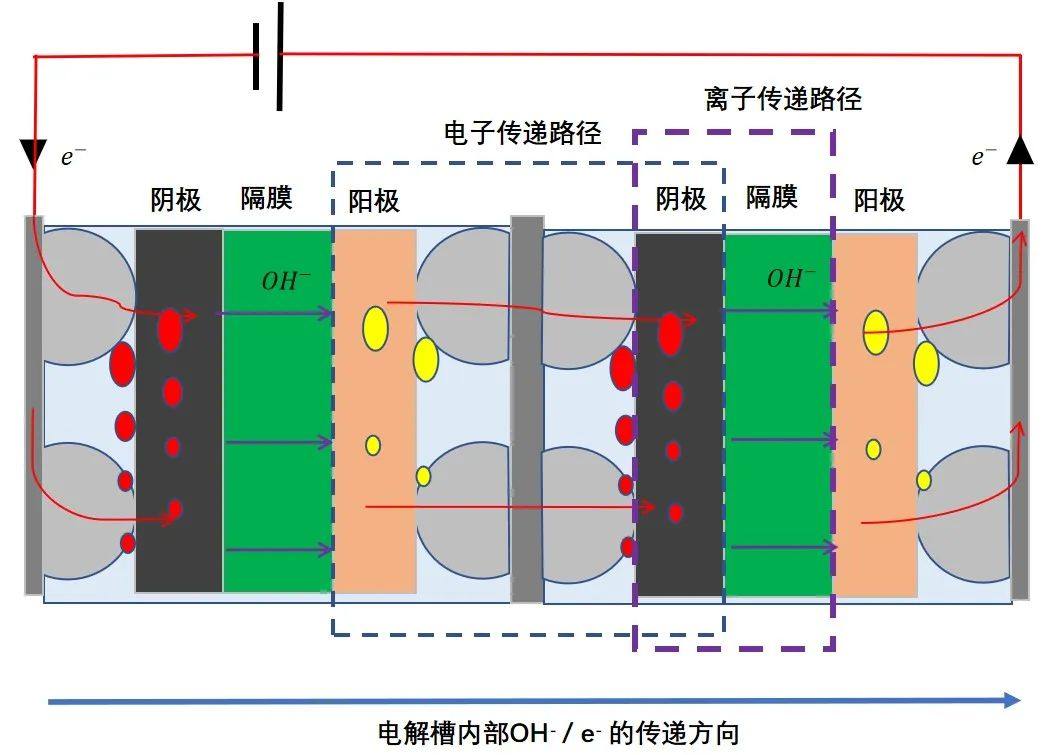

根据电学的基本原理,电流的形成依赖于电子和离子的定向移动。因此,当电解槽通电后,其内部的电子和离子便会朝特定方向移动。正如图1所示,在单个小室中,在外加电压的作用下,阳极电极处的OH⁻离子失去电子并释放出氧气。失去的电子沿着路径“阳极乳突-乳突板-极框-电源正极-电源负极-相邻极框-乳突板-阴极乳突-阴极电极”传输到阴极。阴极接收到来自外电路的电子后,发生析氢反应并生成OH⁻离子。在电场力的作用下,这些OH⁻离子从阴极电极穿过隔膜,最终抵达阳极电极,完成一个简单的循环。

从上述分析可以看出,电子和离子在单个小室内部的运动方向是固定的(从左向右)。由于电子只能在固体材料中传导,而离子只能在液体中移动。PPS隔膜是一种亲水的多孔结构,由于其极差的电子导电性,原则上不会通过电子,而只允许离子通过。

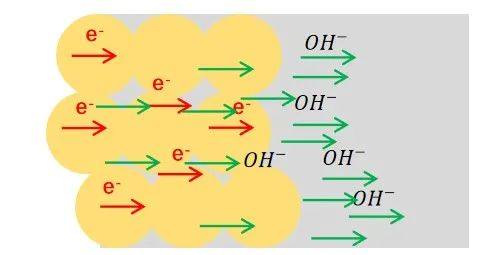

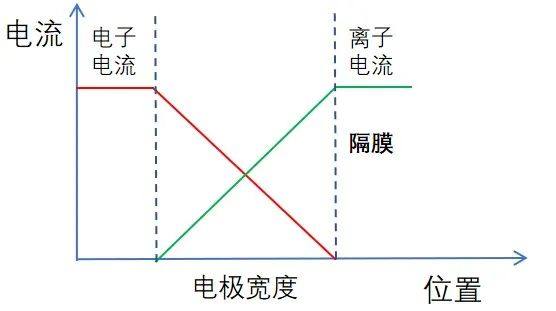

为了更详细的阐述电极内部电子流和离子流的情况,我们以阴极电极为例,进一步说明电子流和离子流的大小及移动路径。假设有100个电子从外电路传递到阴极电极,那么随着电子定向向右移动(即靠近隔膜方向)电子被逐步消耗,同时生成新的OH⁻离子。这一过程中,电子数量逐步减小(即电子流逐步减少),而离子数量不断增加(电子流增加),但二者之和始终相等。图2展示了阴极电极内部的微观示意图,而图3则示意了沿着电极厚度方向,电子流和离子流此消彼长的过程。

多个电解小室电子/离子移动轨迹分析

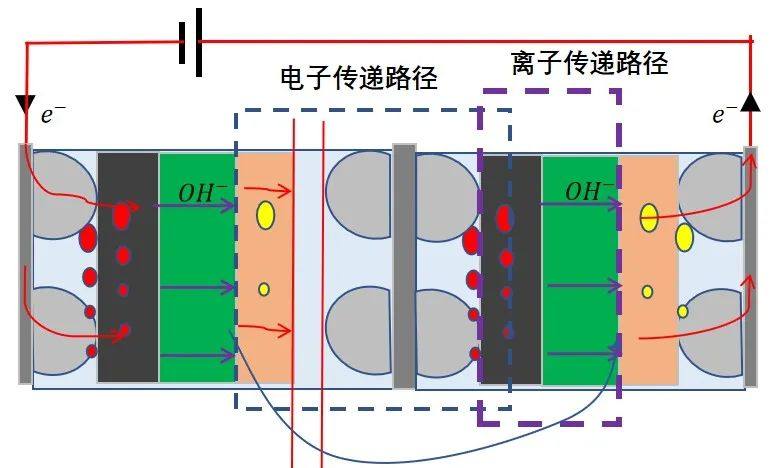

如图4所示,在最右侧的阳极上,电子被释放,并通过外电路传递至最左侧的阴极电极,其电子移动轨迹与单个小室中的情况相同。对于中间的小室,阳极失去的电子无法再通过外电路传递(因为外电路只有一个),而只能通过双极板传递给相邻的阴极,后者则完成电子的吸收并生成OH-。这些OH-通过隔膜到达阳极,阳极在电压作用下再次失去电子,随后的小室重复上述过程。因此,观察多个电解小室内电子和离子的移动轨迹,可以看出它们在电解槽内呈现定向交叉移动的趋势,电子在固体中定向移动,而离子则在隔膜和电极内的溶液中定向移动,并且方向一致(因为它们都带负电)。与这些主流电子/离子移动方向不一致的电流统称为杂散电流,是无效电流。

电子路径被切断会怎样?

通过上述分析可以看出,双极板在电解过程中起到传递电子的重要作用。那么,如果电解槽中某个中间小室的双极板与电极未能接触,会发生什么情况呢?根据“电子不下水,离子不上岸”的原则,阳极失去的电子将因通路被切断而无法继续参与反应,而穿过膜的OH-将绕行至下一个阳极,如图5所示。假设在极端情况下,中间小室的电极与双极板完全不接触,那么在电压作用下,尽管多个小室串联,只有两端的小室会发生产气反应,而中间小室由于电子传递路径被切断,将无法进行反应。这不仅浪费了大量资源,而且在电解槽的设计和生产过程中也是不可接受的。

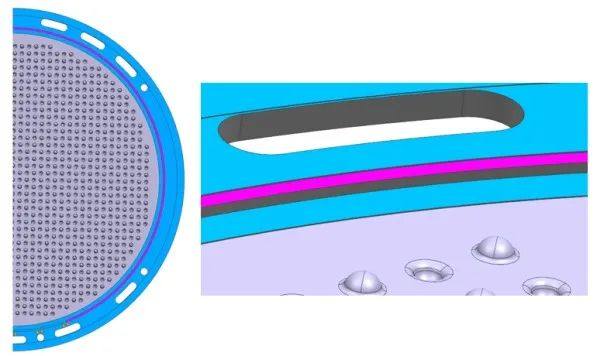

在实际的传统电解槽中,由于制造误差、焊接误差和装配公差等因素的影响,乳突与电极的完美接触难以实现。假设乳突板上的所有乳突都未与电极接触,电子的传递只能通过外围的接触区域(如图6中粉色部分所示),这将导致以下问题:

1)电子流的流动轨迹发生变化,电子流的有效流动面积大大缩小,接触位置的电流密度显著增加,电流密度分布更加不均匀。

2)根据法拉第定律,产氢量与电流密度成正比,产氢主要集中在极框接触的电极表面,导致流场极度不均。

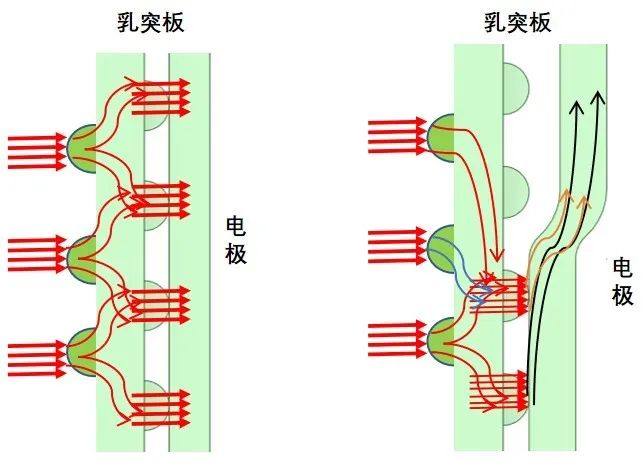

1)与乳突接触的电极电流密度较大,产气量和产热量较多,温度较高,严重时可能导致部分电极因过大的电流密度而使表面涂层脱落。

2)未与乳突接触的电极电流密度较小,产气量和产热量较少,温度较低,严重时可能导致部分电极电流密度接近于零,几乎不参与反应。

3)最严重的问题是:由于接触不均引发的电流密度不均、产氢分布不均和温度不均等问题在结构设计阶段已形成,后期通过碱液流场优化无法有效改善。

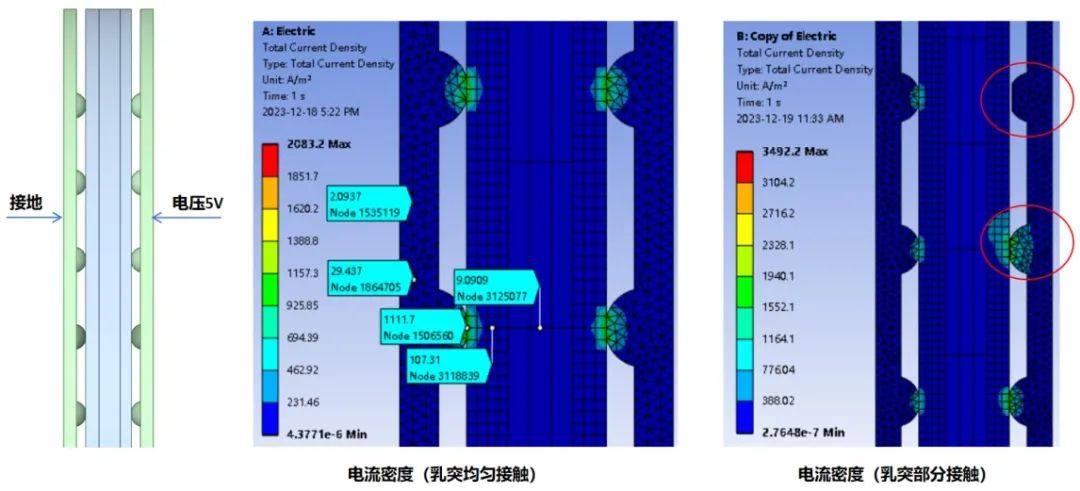

为验证上述分析,利用仿真技术对比分析了乳突板在均匀接触和部分接触情况下的电密分布,如图8所示。仿真结果显示:与理论分析一致,乳突处的电流密度较高,与乳突接触的电极区域是析氢析氧的主要区域。当乳突接触理想时,每个乳突的电流密度均匀分布;而当部分乳突未接触时,接触乳突的电流密度显著增加,电流密度的不均现象被进一步加剧。

行业内的解决方案

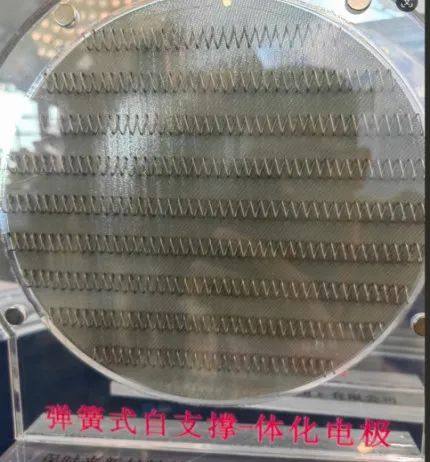

为了解决电极与双极板、电极与隔膜之间的接触问题,并减少小室内各部件之间的接触电阻,苏州电极制造商“保时来”提出了“波纹支撑网电极”和“弹簧式自支撑一体化电极”方案,如图9所示。这些方案旨在通过波纹支撑网或弹簧结构材料,确保接触均匀和电场/温度场的均匀。

图9 保时来弹性电极 左右滑动查看更多

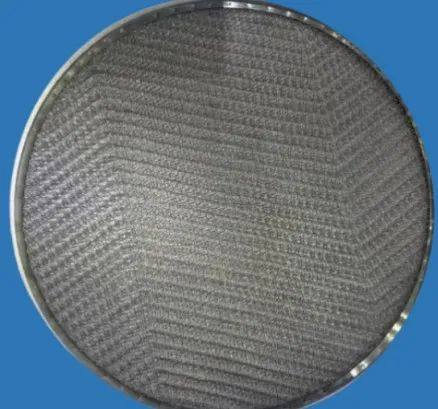

河北石家庄奥德源源公司结合传统氯碱行业的丰富经验,提出了“弹性支持复合电极”方案,如图10所示。该方案采用双层镍丝弹性结构,能够增加电极的接触面积,从而使电流分布更加均匀,并降低接触电阻。此外,由于弹性体的独特结构特性,具备气泡切割功能,能有效抑制大气泡的生成,进一步减少电阻。

总结

1). 经过上述分析,我们有充分的理由相信:接触在电解槽中至关重要,也是优化的关键方向之一。

2). 电解槽性能的提升不仅依赖于电极和隔膜的改进,还需要通过改善内部流场来实现。目前,市面上许多竞争对手通过优化流道、进出口等方式来提高小室间和小室内部的均匀性。然而,这些优化方案都有一个前提:接触必须均匀。如果接触不佳,电密度将会不均,导致氢气和氧气的产量不均匀,温度也会随之不均匀。这种“胎里带来的毛病”无法通过后期的流场优化来解决。因此,不谈接触而直接优化流场均匀性的做法是本末倒置。

3). 传统电解槽结构笨重,且因电化学腐蚀导致寿命较短,无法实现在线拆装等问题,使得运维困难。虽然市面上已经出现了如液压结构的方形电解槽,但其高昂的价格仍然是一个缺点,因此,电解槽结构的改进依然是一个重要的研究方向。

来源:天际氢能

原文始发于微信公众号(Hydrizon 天际氢能):氢·技术 | 从电子流离子流角度浅谈电解槽

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: