背景

氢气作为一种清洁能源,代表着未来能源的发展趋势。在氢能源的广泛应用过程中,储氢技术扮演着至关重要的角色,而固态储氢技术则是其中的关键分支。中国氢能产业的发展前景广阔,据中国氢能联盟的预测,到2030年,在实现碳排放峰值的目标下,中国对氢气的需求预计将达到3,715万吨,占终端能源消费总量的5%左右。进一步展望至2060年,实现碳中和目标时,氢气的年需求量有望增至1.3亿吨,占终端能源消费的比重将达到20%。

随着氢能源的日益普及,如何实现氢气的安全性、高密度和低成本的储存与运输,已成为氢能行业发展的关键环节和关键难题。

氢气的储运一直是个难题,主要是由于:第一,氢气易逃逸、稳定性差,尤其是高压状态危险性较高,使得氢储运的安全性天然存在难度;第二,氢气分子小,密度低,因此需要较大的储存空间或高压、低温条件来提高储存密度;第三,氢储运环节的成本约占终端用氢总成本的30%~40%,储运环节就成为了降低终端用氢总成本的关键。

目前,储氢技术主要分为三种形式:气态、液态和固态。在这些技术中,固态储氢因其高体积能量密度、出色的安全性和较低的运输成本等优势,被认为是最具市场潜力的储氢和运氢方式之一。

储氢的三种方式

气态储氢技术

气态储氢技术是通过高压将氢气压缩于高压容器中,来实现氢气的储存,通常由钢、铝、碳/玻璃纤维、高分子材料等制成。高压气态储氢即通过高压将氢气压缩到一个耐高压的容器中,高压容器内氢以气态储存,氢气的储量与储罐内的压力成正比。目前,经过百余年的发展,高压气态储氢技术相对成熟,应用广泛。高压气态储氢技术主要应用在运输领域,加氢站和燃料电池车上均应用高压储氢瓶作为储氢装置。

高压气态储氢的优点:发展时间长,技术成熟,使得压力容器容易制造;成本较低。

高压气态储氢的缺点:一是对储氢压力容器的耐高压要求较高;二是其体积储氢密度不高,其体积储氢密度一般在18~40 g/L;三是在氢气压缩过程中能耗较大,且存在氢气泄漏和容器爆破等安全隐患问题。

液态储氢技术

液态储氢技术是采用低温技术将氢气冷却到液化温度(标准大气压下,-253℃)以下,以液体形式储存在高度真空的绝热容器中。低温液态储氢技术目前美国、日本等已经实现了大规模的商业应用,国内应用最早起步于军事、航天等领域。

液态储氢的优点:液氢密度为70.78kg/ m3,在标况下氢气密度的845倍,质量储氢密度为5.5%。从体积密度和质量储氢密度角度看,液态氢更适合于做如航天飞机、火箭发动机、汽车发动机等载体燃料。

液态储氢的缺点:液化所消耗的成本高,液化1kg氢需要耗费4~10kwh左右电量,从而增加了用氢成本;液氢的熔点为-259.2℃,为防止氢气的扩散需要质量极好的绝热装置,才能防止槽内液氢蒸发所带来的经济损失(每天损失可能达到1~2%);由于其制作、存储、使用成本高,所以难以实现大规模应用,在民用环节很难普及。

高压气态储氢需要在高压条件下进行,安全风险高。另外氢气压缩机本身也是一项能耗大、成本高的设备。而低温液态储氢则需要将氢气在极低温度下长期保存,这一过程技术难度高,能耗大,成本也不低。一旦发生液氢泄漏,其安全风险甚至比高压气态氢气还要高。那么,如何才能在低压、常温的安全环境下储氢?

固态储氢技术

固态储氢技术是通过物理或化学方式使氢气与储氢材料结合,来实现氢气的储存。固态储氢从体积储氢密度、安全性等因素考虑,是最具商业化发展前景的储存及运输方式之一,具有广阔的应用前景。

固态储氢技术路线主要可分为金属氢化物,配位氢化物,碳材料,金属有机骨架材料(MOFs)和水合物储氢等。其中金属氢化物是固态储氢主流技术路线,涉及材料包括镁系、钛系、钒系、稀土系及复合储氢合金等;其中镁系合金储氢量最大,最高可达7.6%,但放氢温度高,通常需要300℃左右,对应用场景要求较高;钛系、钒系、稀土系储氢合金储氢容量为1.4~2.4%不等,放氢温度明显较镁系合金低,但其适用的应用场景则更高。配位氢化物路线需要碱金属(锂、钠、钾等)或碱土金属(镁、钙等)或第三主族元素(铝、硼等)。

固态储氢的优点:体积储氢密度高,从能量密度上来看,相同体积下,气态储氢的方式哪怕是在 70MPa的压力下压缩气体,氢气的体积密度也仅仅只有 40kg/m³,低于液态储氢的70kg/ m³,而通过金属氢化物的固态储氢方式时,其氢气的体积密度可以轻松达到 80kg/ m³以上。固态金属储氢的体积储氢密度远高于高压气态储氢,是大型储罐3MPa的10倍,标准钢瓶组15MPa的4倍,纤维缠绕罐35MPa的3倍。在相同的空间内,固态储氢可以储存更多的氢气;安全性好,能够让氢气在常温常压下储存,充放氢过程方便,消除了因高压、耗散所带来的安全隐患,适用于城市周边的用氢工厂和家庭用氢单元;储存时间长,固态储氢的储存能量周期可以“年”为单位,大幅提高氢气的使用效率的同时大幅减少能源浪费所带来的经济损失。

固态储氢的缺点:大多数材料质量密度低。虽然镁系的质量密度高,但放氢需要消耗大量热,对热交换装置要求高。

从体积储氢密度、安全性等因素考虑,固态储氢是最具商业化发展前景的储存方式之一。

固态储氢原理

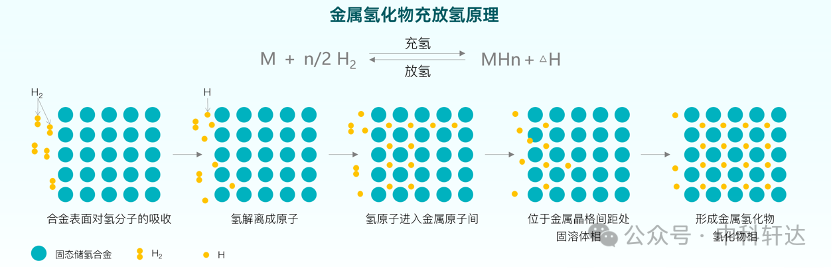

固态储氢原理固态储氢的主要原理为:储氢材料通过金属氢化物的形式来将氢气储存在合金中。吸氢过程中,合金储氢材料在一定的温度和氢气压力下, 发生放热反应吸收氢气生成金属氢化物;放氢过程中,金属氢化物需要吸收大量的热,分解释放氢气。其微观机理为:氢分子首先吸附在金属表面, 随着氢键断裂而解离成氢原子,氢原子通过内部扩散进入金属原子的间隙形成金属固溶体,之后固溶体中的氢原子进一步向金属内部扩散,达到固溶转化为化学吸附的活化能后从而形成氢化物。

固态储氢技术的适用场景

氢储运困难是导致氢气成本居高不下的重要因素,制约了整个氢能产业的发展,是我们面临的巨大挑战。固态储氢作为一种“氢储运”新技术,具有“储氢高密度、低压高安全、运行低成本”的特点,有助于解决制约氢能产业发展的氢储运的痛点问题,同时颠覆了制氢端升压进行高压储运、应用端客户降压使用的传统储运氢模式。

传统的氢能产业链中,储氢模式通常遵循以下步骤:

首先,利用风能和太阳能等可再生能源,通过电解水的方式生产氢气。这一过程中产生的氢气,其初始压力通常在1.6MPa至3MPa之间。随后,这些氢气通过压缩设备进一步增压,以满足20MPa的运输标准,并通过长管拖车将氢气安全地运送到加氢站。

在加氢站,氢气通过卸气柱被充入站内的储氢设施。为了满足氢燃料汽车的加注需求,加氢站配备有两级加压系统,能够将氢气压力提升至45MPa或更高,以适应高压储氢罐的存储条件。氢燃料汽车的储氢罐设计有两种标准压力:35MPa和70MPa,以适应不同的应用场景。

然而,氢燃料电池在运行时所需的氢气压力仅为0.05MPa,这意味着从汽车储氢罐到氢燃料电池之间,必须进行压力的降低。整个“制氢—运氢—储氢—用氢”的流程,实质上是一个先增压后减压的过程。这一过程中不仅需要大量的设备投入,同时也伴随着电力的大量消耗,导致了资源的极大浪费。但这也是无奈之举,过往在储氢环节成熟的技术也只有高压气态。

固态储氢的出现使得氢储运发生了巨大变化,固态储氢可以在常温低压下高体积密度地存储氢气。可以极大地减少对压缩设备、高压储罐、阀门和管道的依赖,显著降低了建设和运营成本,同时减少了因压缩和减压过程导致的能耗损失。这不仅大幅度降低了氢气在储存和运输环节的成本,还使得该技术能够广泛应用于多个领域,包括大规模的风光制氢存储、叉车、工程车、两轮车、三轮车、氢能物流车、家庭氢能热电联供系统、离网快充电站、电力调峰电站以及备用电源等。使用场景可以简单地划分为固定式和移动式两种场景。

固定式应用场景

在固定式应用中,固态储氢主要应用于大规模风光制氢存储、家庭氢能热电联供系统、离网快充电站、电力调峰电站、备用电源以及制氢或用氢现场缓存等领域。因为固态储氢需要的氢气压力低,通过光伏或风电等电解水制取的氢气可以直接存储在固态储氢装置中,进而实现可再生能源发电和制氢的高效耦合。此外,固态储氢装置还可以将氢气进行长时间的常温常压储存,需要时使用,可以利用燃料电池将氢气转化为电能供应,或直接释放氢能供应。这类场景对重量不敏感,但对安全性、寿命、初始化成本要求高,固态储氢在此方向上具备极大优势。

移动式应用场景

在移动式应用中,固态储氢主要应用于车载储氢和运氢等领域。这类场景尽管对重量敏感,但对于安全性的要求高,空间也很有限,需要高体积密度提高空间利用率,这恰恰是契合固态储氢的优势。

综合看来,固态储氢作为一种氢储运新技术,拥有“一大一小”两方面优势。首先,在氢气大规模储存需求上,可以利用低压固态存储技术,使氢气存储空间和面积减少10倍以上特别适合大规模的风光制氢存储场景。另外,固态储氢可以实现在较低压力下的存储,一般控制在1~2MPa左右,这样的氢气存储容器就可以通过换罐模式应用在小型分布式的场景中,比如两轮车、叉车、工程车等。

固态储氢体积密度大、能耗低、安全性好,可在常温常压下储氢,固态储氢如今应用设施已落地铺开,已进入了产业化应用阶段,未来将成为最主要的储氢方式之一。

同时,固态储氢也面临着如何大幅度提高储氢材料容量和质量储氢密度、针对细分场景研发应用技术、完善法规标准以及降低成本等诸多挑战。中科轩达正通过技术创新,为储氢产业提供优质储氢材料,为氢能产业的快速发展不断做出贡献。

中科轩达新能源科技有限公司(简称:中科轩达)是一家在固态储氢领域不断创新的科技先锋,2017年由中国科学院包头稀土研发中心与燕山大学技术研发团队携手创立,公司旨在打造技术领先、品质优异的“先进储氢材料研发中心和产品供应商,以及固态储氢技术解决方案提供商”。经过多年的产业化实践,公司建设了完备的高性能储氢材料研发、生产和销售体系。

公司获得高新技术企业和专精特新企业的认证,并取得8项国家发明专利和1项实用新型专利,彰显了中科轩达在储氢材料领域的深厚研发实力和创新能力。公司在科研项目上同样有丰硕成果,承接了“氢能技术”国家重点研发计划、包鄂国家自主创新示范区“揭榜挂帅”项目、内蒙古自治区科技创新引导项目以及内蒙古自治区科技重大专项等多个科技项目,体现了中科轩达在科技创新体系中的重要地位。

中科轩达自主研发和生产的产品,主要包含:稀土系AB5型、钛锰系AB2型、钛铁系AB型、稀土镁镍系和钒系固溶体等储氢合金产品。该系列产品为低压、高安全、高密度地储存氢气提供了坚实的材料基础,推动了氢能源的广泛应用。

原文始发于微信公众号(中科轩达):氢储运环节的关键——固态储氢技术