点燃创新引擎,

绽放新质之光。

“新质”密码

当前,燃料电池商业化进程涌动发展,新源动力依托自身禀赋优势,集聚力量推动燃料电池技术创新,在燃料电池系统仿真模型方面进行测试和优化,在更短的时间内以最低的成本,开发出性能优越的燃料电池系统,塑造燃料电池行业新质生产力发展的新优势。

1

向新求质

燃料电池系统开发中的仿真技术

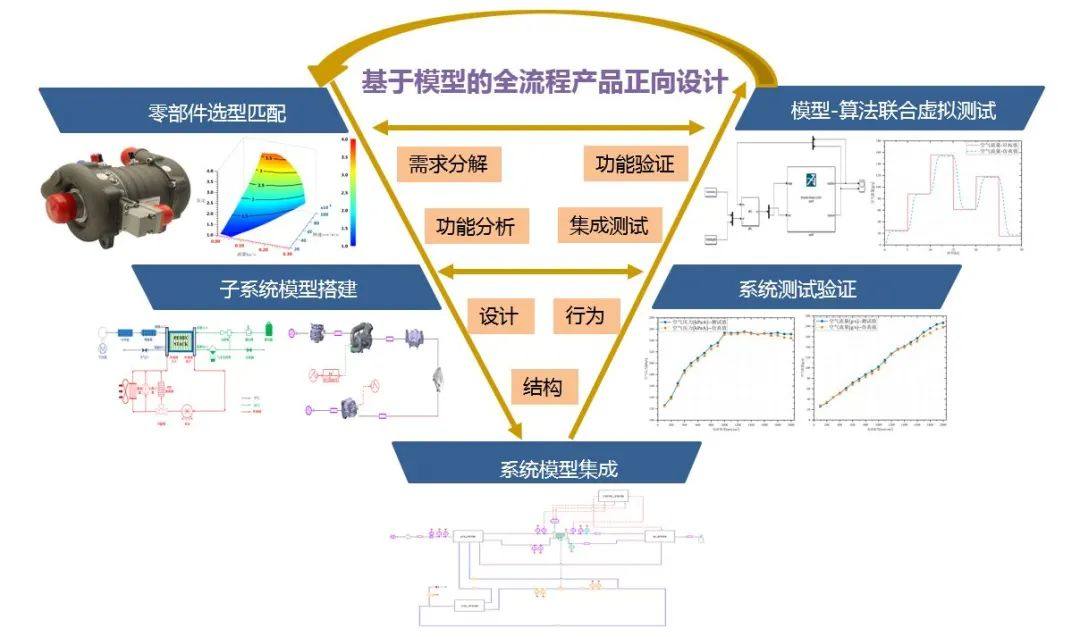

在燃料电池系统的开发过程中,仿真技术贯穿于整个开发流程,并在各个环节中发挥关键作用。从零部件选型匹配、子系统模型搭建、系统模型集成、系统测试验证、直至模型-算法联合虚拟测试,均提供了全方位的支持。在零部件选型阶段,通过仿真可以评估各个组件的性能和匹配性,确保选用最合适的零部件。在子系统模型搭建和系统模型集成阶段,仿真有助于建立高精度模型,模拟实际运行情况,优化系统架构设计。在系统测试验证阶段,仿真可以模拟各种工况进行全面的性能测试,发现潜在问题,保证系统的稳定性和可靠性。在模型-算法联合虚拟测试中,仿真结合控制算法开发,进一步提升系统性能和开发效率。

系统开发中基于模型的全流程正向设计

“新质”密码

2

创新突破

燃料电池系统仿真模型建立

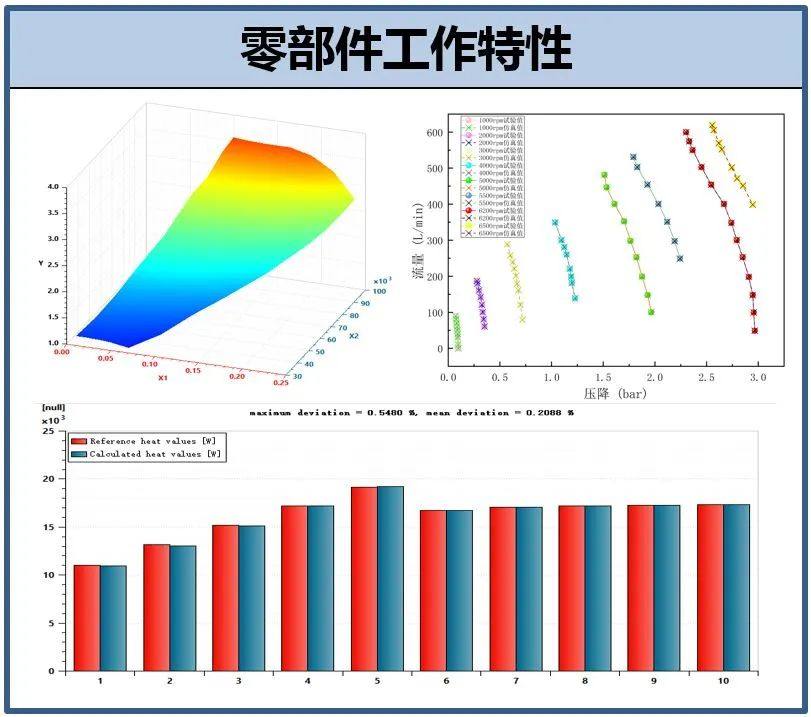

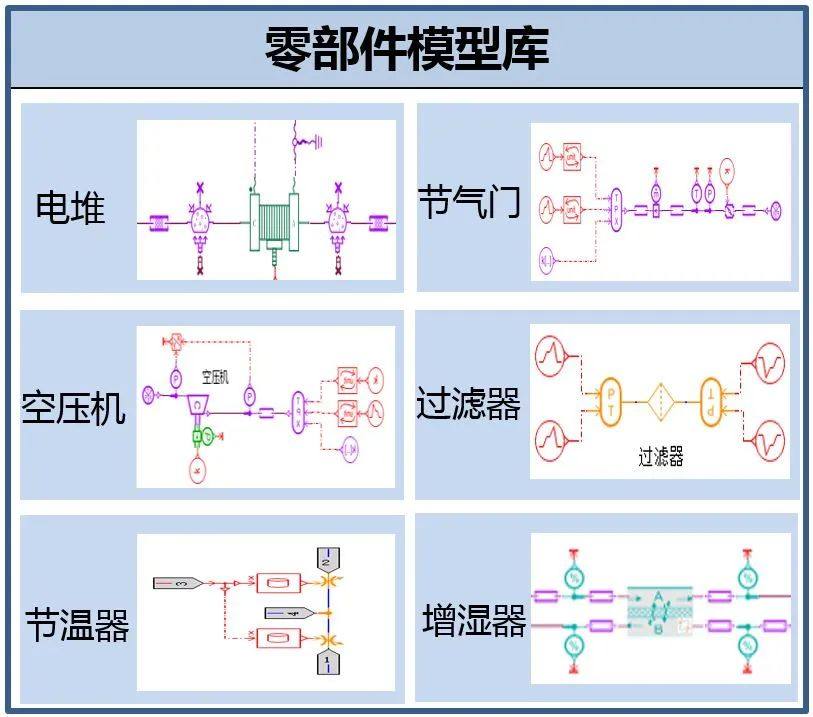

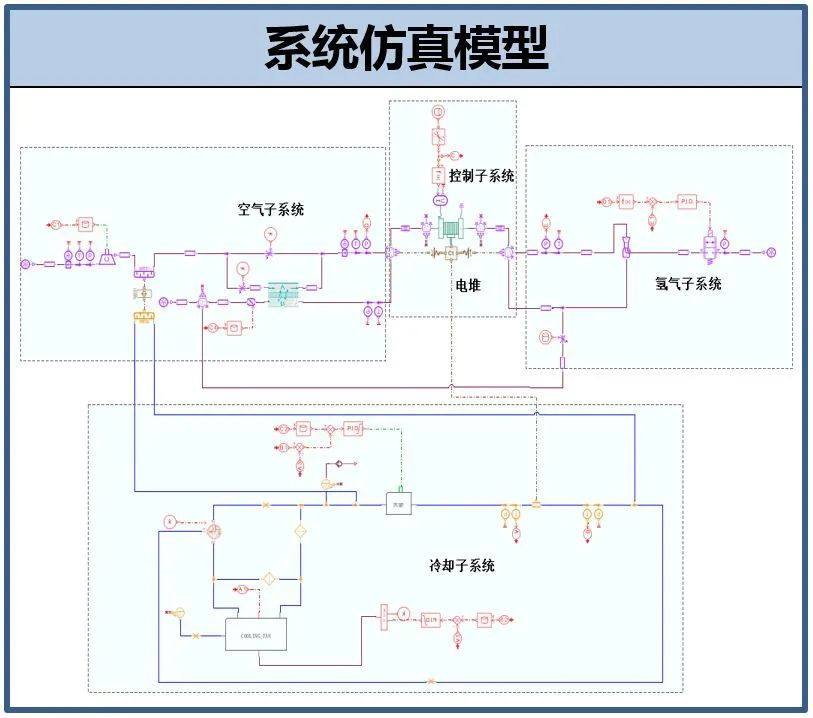

燃料电池系统是一个复杂集成系统,包含电堆、空气子系统、氢气子系统、冷却子系统、控制子系统等,每个子系统中包含众多零部件,各子系统及零部件需协调配合,确保电堆温度、压力、流量在合适范围内,燃料电池系统才能稳定高效运行。系统仿真模型通过机理方程-经验公式-数据拟合三者联合的方式描述燃料电池电化学反应和各零部件的工作特性,通过高度逼真的系统模型精确模拟燃料电池系统运行,有助于深入研究系统性能和动静态特性。

燃料电池系统仿真模型建立过程如下:

1)通过机理方程-经验公式-数据拟合方法,表征零部件工作特性;

2)建立系统零部件模型库,包括电堆、空压机、节气门、节温器、增湿器、过滤器等;

3)根据系统架构,建立完整燃料电池系统仿真模型。

燃料电池系统建模

系统仿真模型具备模拟多种运行工况的能力,包括常温常压、高温、高原、高寒等极端环境条件。该模型可以对流量、压力、温度、湿度、电流等多个关键参数进行瞬态仿真,精确反映燃料电池系统在不同工况下的运行特性。可用于零部件选型匹配、系统操作参数预测、系统架构设计验证、控制策略及算法开发等不同场景。

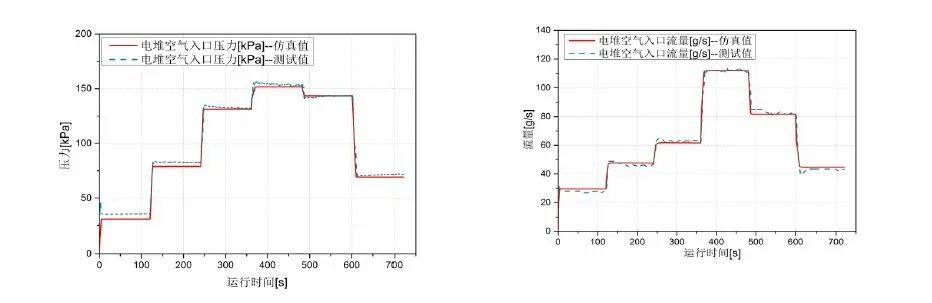

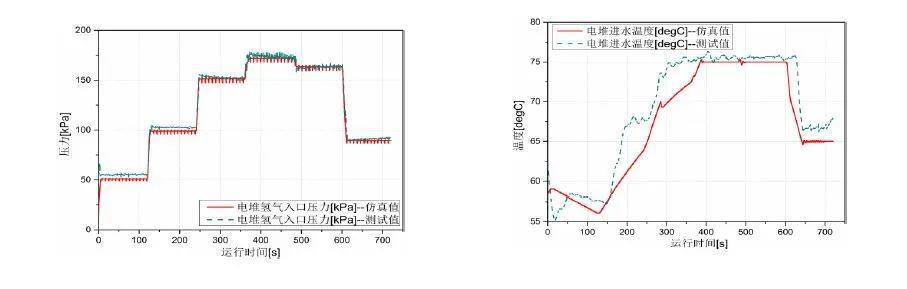

通过模型进行系统连续变载工况测试,采集系统关键输出性能参数的实测数据,包含电堆空气入口压力和流量、电堆氢气入口压力、电堆水入口温度,并将系统实测数据和模型的仿真数据进行对比,全工况下模型仿真结果与测试据平均误差最大为3.32%,证明该模型具有较高可靠性。

系统关键输出性能参数仿真与实测对比

“新质”密码

3

智能制造

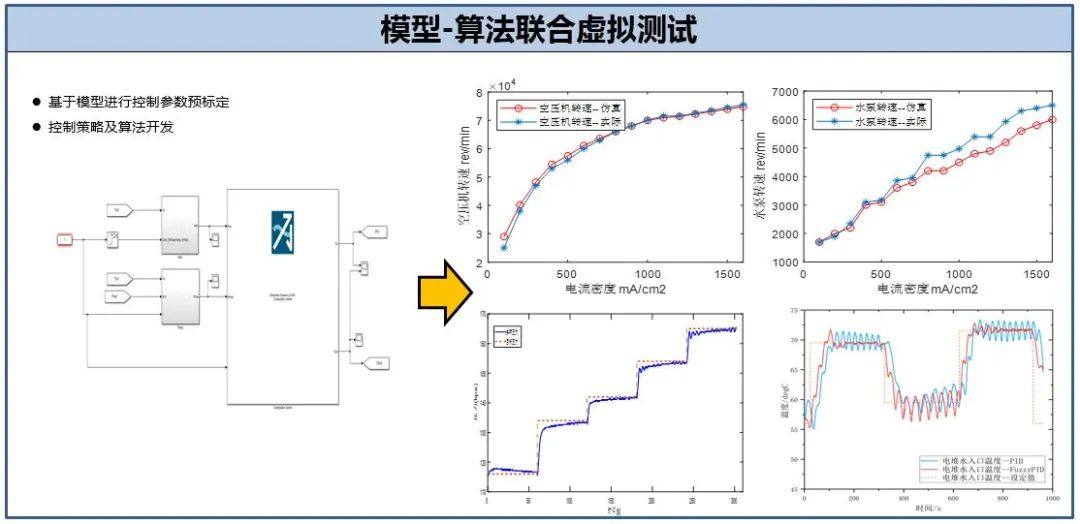

模型-算法联合虚拟测试

通过建立热力学、流体力学、电化学、控制等多学科综合的高精度模型后,将其导入到控制开发平台,无缝集成模型和控制算法,避免了单一平台的局限性。基于模型-算法联合虚拟测试,可以在软件平台反复测试和优化系统性能,提前发现和解决潜在问题,预标定控制参数和开发控制算法,为燃料电池系统开发提供了强有力的支持。

虚拟测试开发过程如下:

1)对系统仿真模型进行降频降阶处理,可用定步长求解器运行;

2)建立仿真平台和控制平台的对应接口,配置接口变量和类型;

3)模型-算法实现无缝集成,进行充分虚拟测试验证。

基于模型-算法联合虚拟测试,预先进行控制参数虚拟标定,控制参数标定精度在93%以上。基于模型进行智能控制算法开发,实现流量、压力等关键变量的闭环智能控制,控制精度在95%以上,联合虚拟测试的可靠性得到了充分验证,表明其具有极高的实用价值。

模型-算法联合虚拟测试

截至目前,新源动力已经建立综合零部件建模、系统集成建模、模型-算法联合虚拟测试开发的完整燃料电池系统仿真计算和测试平台,在缩短燃料电池系统开发周期、降低开发成本、提高产品可靠性中有显著效果。未来,新源动力会持续深耕前沿技术研究,致力于进一步推动燃料电池技术的发展与应用。

“新质”密码

原文始发于微信公众号(新源动力):“新质”密码 | 新源动力:探秘从虚拟到现实的高仿燃料电池系统

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: