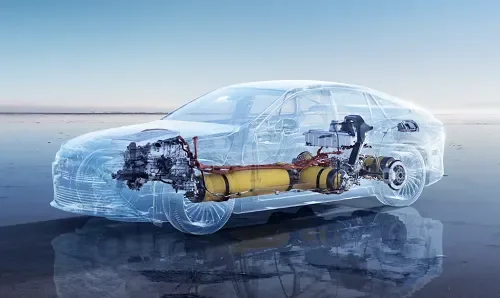

氢燃料电池汽车,作为新能源车家族中的闪亮新星,因其“零排放、无污染、高效能”等优点,正逐步走入大众视野。不过,要让这位“新星”大规模上路,还有不少难题待解,这也为化工新材料行业带来了前所未有的机会。

为了应对车辆的“氢储运”难题,化工企业们可谓使出了浑身解数。今天要给大家介绍的,是中化国际推出的高性能环氧树脂解决方案,这一创新方案被用于高压储氢气瓶的复合材料中,以提升车辆储氢系统的安全性和可靠性。

氢气的储存方式有很多种,其中,高压气态储氢因其容器结构简单、能耗低、充装和排放速度快等优点,备受青睐。

高压储氢气瓶是氢燃料电池汽车的关键部件,直接关系到车辆的续航里程和安全性能。

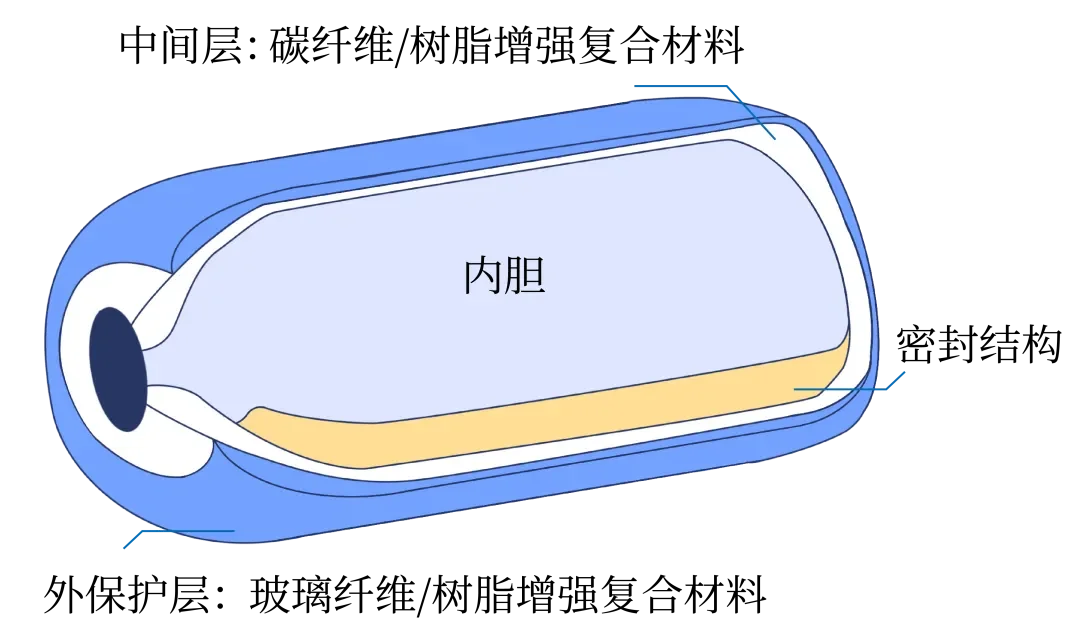

它们主要分为四类:全金属(Ⅰ型)、金属内胆复合材料环向缠绕(Ⅱ型)、金属内胆复合材料全缠绕(Ⅲ型)和非金属内胆复合材料全缠绕(Ⅳ型)。

其中,Ⅲ型和Ⅳ型由于其轻量化和高储氢密度,成为目前的主流选择。

Ⅲ型和Ⅳ型高压储氢气瓶内部结构精妙,主要由内胆、中间层、外保护层及密封结构组成。中间层通常采用碳纤维和树脂增强复合材料,外保护层则采用玻璃纤维和树脂增强复合材料。

长期的充气放气过程,对复合材料的树脂基体提出了很高的要求,需要其具备良好的力学强度和韧性。

高压储氢气瓶的复合材料树脂基体目前主要采用环氧树脂。中化国际在普通环氧树脂的基础上,通过不断的创新优化,开发出了两款新产品——9821A/B和9824A/B,分别适用于Ⅲ型和Ⅳ型储氢气瓶。

这两款新产品不仅工艺成型性优秀,还具备优异的力学强度、韧性和耐热性,可有效延长高压储氢气瓶的使用寿命,并提升其安全性。

环氧树脂的黏度和适用期是影响复合材料成型的重要因素。

该环氧树脂产品黏度较低,能够更好地渗透碳纤维和玻璃纤维的间隙,降低工艺成型难度。同时,低黏度有助于排出气泡,避免固化后的复合材料出现表面气泡和内部孔隙。

此外,新产品的适用期较长,能够确保在缠绕成型过程中,树脂有充足的操作时间与纤维充分浸润混合,形成稳定的纤维/界面,提高复合材料的整体性能。

高压储氢气瓶在使用过程中,复合材料界面处的压力差容易导致材料起泡和界面撕裂。

该产品,通过其强大的内聚力和致密的分子结构,与碳纤维和玻璃纤维形成高强度的复合材料层,进一步提高储氢气瓶的强度,确保其在高压环境下的结构稳定性。高拉伸强度、断裂伸长率和弯曲强度,使得气瓶不易开裂或爆破,显著提升了安全性。

该环氧树脂新产品因其独特的化学结构和固化后的高分子网络结构,具有出色的耐热性能,能够在车辆行驶中的温度变化下,保持材料结构和性能的稳定,避免高温引发的复合材料软化、膨胀或破裂,保障氢燃料的安全储存和运输。

随着“氢”风逐绿而来,环氧树脂行业的创新正为氢燃料电池汽车的发展注入新的动力。

未来,我们期待环氧树脂领域不断涌现更多创新成果,为绿色交通和可持续发展贡献力量。

免责声明:本公众平台所载内容为本公众号原创或网络转载,图片来源网络,转载内容归原作者所有。如涉及内容或者图片的版权或其他问题,请与我们联系,本平台查核属实后将在24小时内删除,不承担任何法律责任。转载内容为作者个观点,不代表本公众平台赞同其观点和对其真实性负责。转发本公众平台原创内容的微信公众平台,请署明转自“环氧树脂发展中心”,我们愿意与您分享,但保留我们一切追责的权利。热烈欢迎朋友们关注、转发、收藏本微信平台消息,推荐有价值的信息。

原文始发于微信公众号(环氧树脂发展研究中心):环氧树脂“立大功”——氢燃料电池汽车的未来

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: