绿氢主要由电解水制得,氢气制备由电解槽接通直流电源,电解电流上升到一定值时,槽内的水就电解成氢气和氧气。目前主流电解水制氢技术包括碱性水电解(ALK)、质子交换膜电解(PEM)、高温固体氧化物电解(SOEC)和阴离子交换膜电解(AEM)四种。由于电解水制氢装置为能源属性类装备,单池耐久测试一般在3000小时以上,在当前产业阶段需要对各种配方的材料进行快速筛选,所以为提高测试效率一般采用多通道单池并行测试方案。

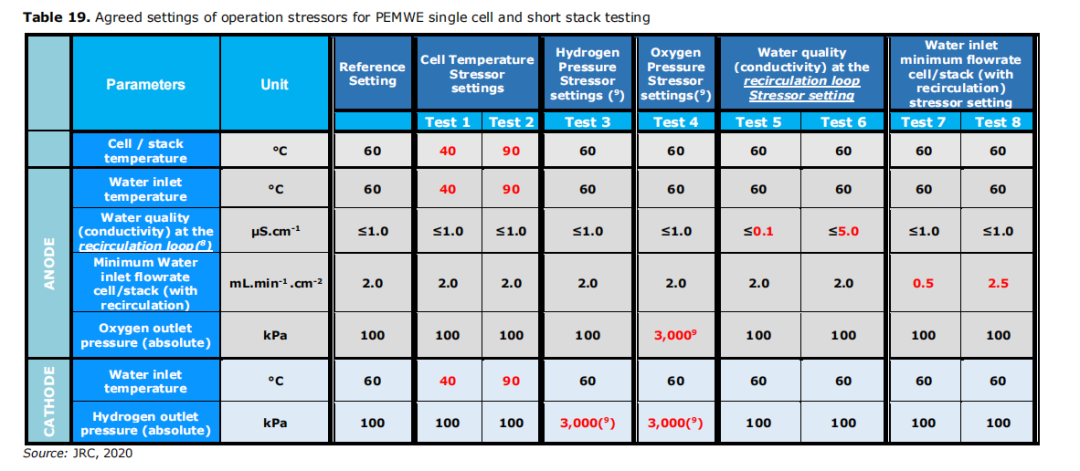

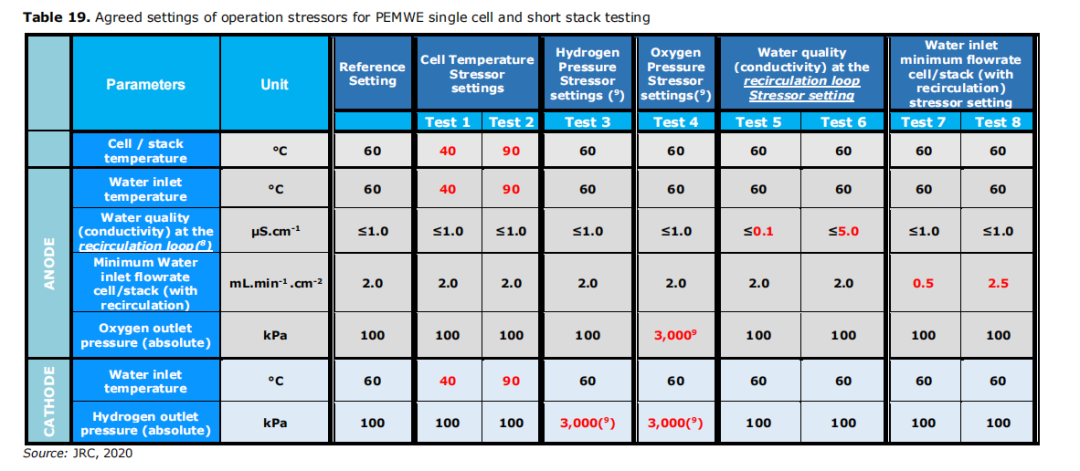

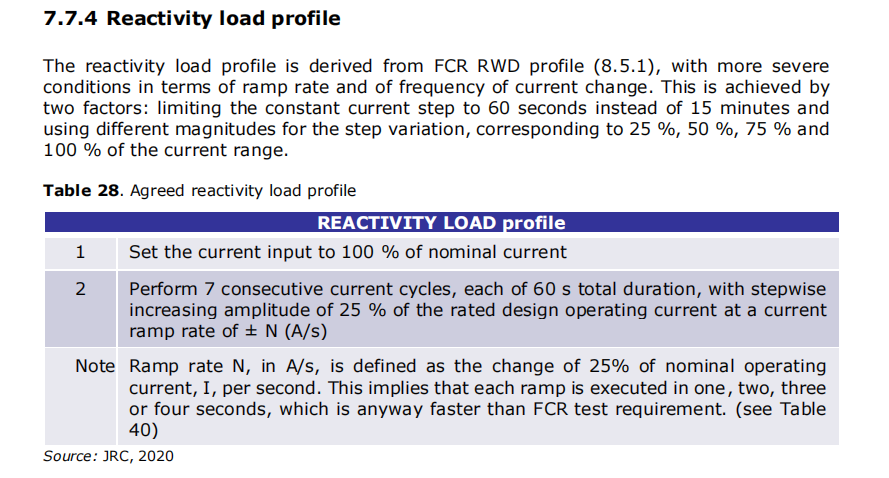

Joint Research Centre (JRC)联合欧洲主流电解水科研机构和产业公司发布了《EU harmonised protocols for testing of low temperature water electrolysers》,下文简称JRC协议。该协议明确了温度、流量、水质、压力和变载工况等敏感性条件或应力条件,是目前业内主要参照的测试协议(标准)。

本文主要参照JRC协议,使用科威尔E500多通道平台进行了测试方法各种应力加载的实际测试验证,并尝试梳理耐久衰减机理,尤其是高压工况下膜电极衰减问题,希望对读者理解相关标准产生帮助。

2 高压应力条件下耐久测试的必要性

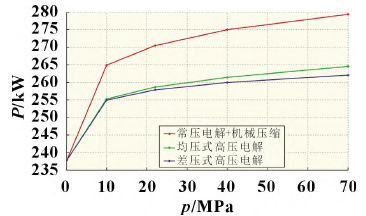

实际电解水制氢系统运行时,输出压力提高可以减少了后续机械压缩损耗[1],所以当前高压PEM制氢已形成商业化,对比图1常压、高压制氢的能耗曲线[2],可以看出,总能耗随氢气输出压力的升高而增加,但高压电解相对常压电解结合机械压缩,能耗明显降低。更高输出压力和差压操作是未来电解槽技术发展的主要方向。

图1 不同操作压力下制取1 mol/s(80.64 Nm3/h)氢气的能耗随输出压力的变化

所以高压测试更符合膜电极实际使用工况,也能一定程度上反馈出高压造成的机械应力对膜电极衰减产生的影响。

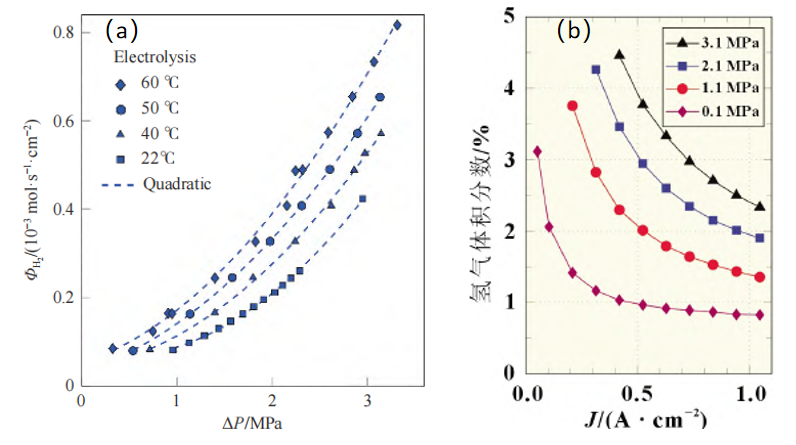

电解槽压差升高也带来了氢气渗透的增加,电解制氢实际环境中氢气渗透量与氢气分压差成正比[3],如图2(a),在不同温度条件下,氢气渗透通量与分压差有二次相关性。氢气渗透还会使得阳极的氧中氢含量过高,如图2(b)[4],阴极差压越高,氧中氢值越高;低电流密度时,氢气渗透对阳极氧中氢含量的影响最大,是由于电流密度低产氧量低,对渗透至氧侧的氢气稀释作用小,氧中氢含量升高。在耐久测试之后,其氧中氢含量曲线会发现变化,氧中氢安全范围(<2%)会变窄,对膜的安全性评估有很大帮助。

图2 (a)不同温度时氢气渗透通量与分压差的关系曲线(阳极压力为0.1Mpa)

(b)不同阴极压力对阳极氧中氢含量的影响

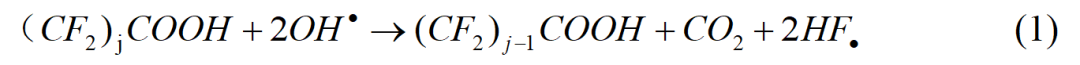

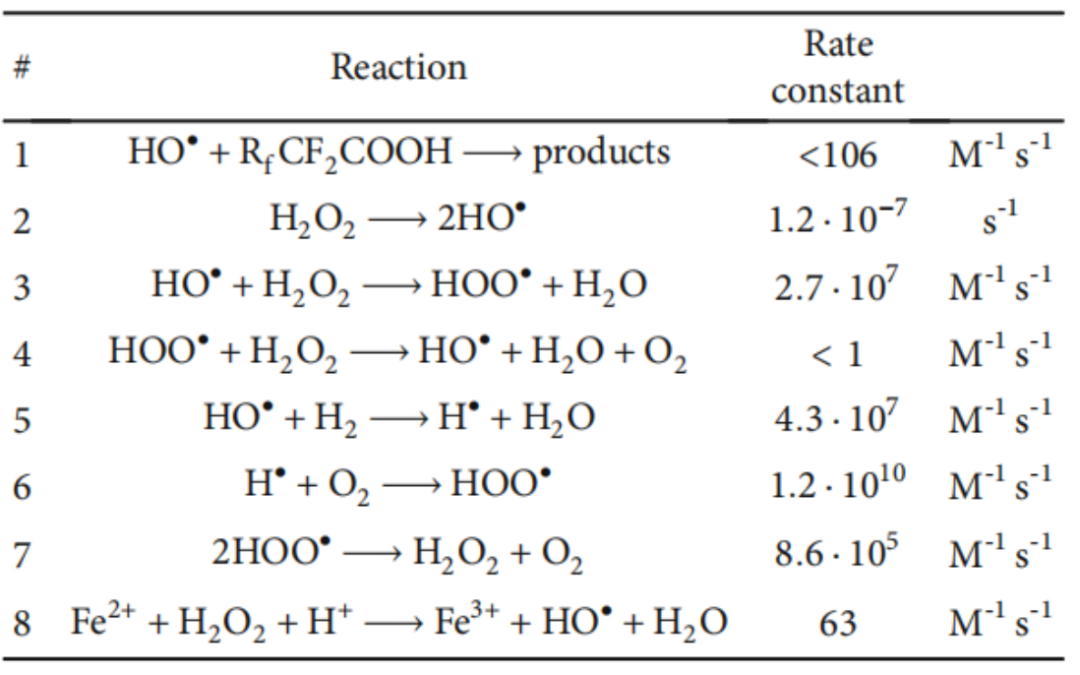

在高压工况下除了氢气渗透增加,氧气跨膜扩散的可能性也增强[5-7],导致催化剂表面形成过氧化氢或自由基[8,9],如表1所示,自由基是破坏性最大的中间体,参与膜表面多种反应。进一步攻击全氟主链和全氟磺酸侧链导致其降解,最终使膜厚度变薄[10]和电解性能降低,反应原理公式1。

综上,高压及高压差不仅会对膜产生机械应力,同时由于会加剧氢氧互串,也会对膜和催化剂产生不可逆的电化学衰减。JRC协议中也把3Mpa压力作为建议工况进行了约定。

市面上的多通道电解水测试台架只能支持常压工况,同时也存在通道耦合性高、软件功能单一和自动化程度低等问题。

为解决上述问题,我司针对质子交换膜电解(PEM)推出E500多通道测试系统,开发旨在为PEM水电解槽提供一个精确、可靠的、高效的高压测试平台。可满足PEM电解槽的极化曲线、电化学测试、敏感性测试、耐久性测试、产氢能耗效率、产氢质量测试和产品寿命等测试。设备整体采用模块化布置设计,可支持增减模块数量,并能自由进行高低压或者不同功能模块的组合,从而实现一个平台能够兼顾多种应用场景,减少客户设备投入并为未来需求调整预留空间。

2 实验装置

为探究多通道能否对多个电解水单池提供稳定的测试环境,本实验基于科威尔技术股份有限公司的E500多通道电解水单池测试系统,如图3所示;电解水单池夹具采用Kewell自研的有效面积为25 cm²的单池夹具,如图4所示。

3 结果与讨论

3.1 敏感性测试

3.1.1 实验方法

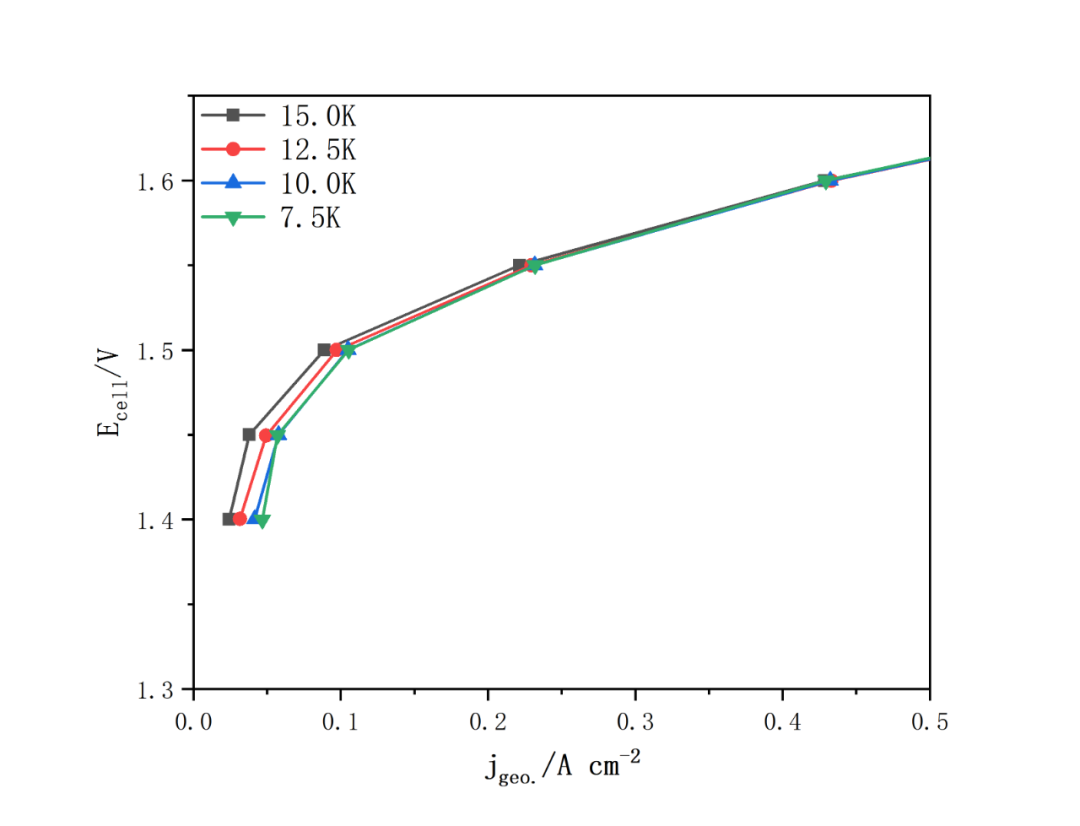

根据欧盟制定的LTWE中JRC试验标准[12],为比较操作应力源对PEMWE单池性能的影响,我司参考JRC测试方法如图5所示,从温度、压力、流量的动态性进行测试,其中膜电极使用的是NR-117-1.69mgIrcm-2。

图5 JRC应力源影响单池性能测试方法

图5 JRC应力源影响单池性能测试方法

3.1.2 温度对电解槽影响

研究显示适当提高入槽的电解液温度可以提高效率,氢离子的传输速率会加快,提高电解槽反应速度,从而增加了氢气的产量。但是过高入槽电解液温度会导致电解槽内部的膜材料失效(温度从80°C升高到90℃,导致降解速率从3.0 μV−1适度增加到183.8 μV−1),容易失水和退化,影响电解槽的稳定性和寿命。所以需要在确保产氢高效率的同时,也要注意控制入槽电解液温度在适当的范围内。

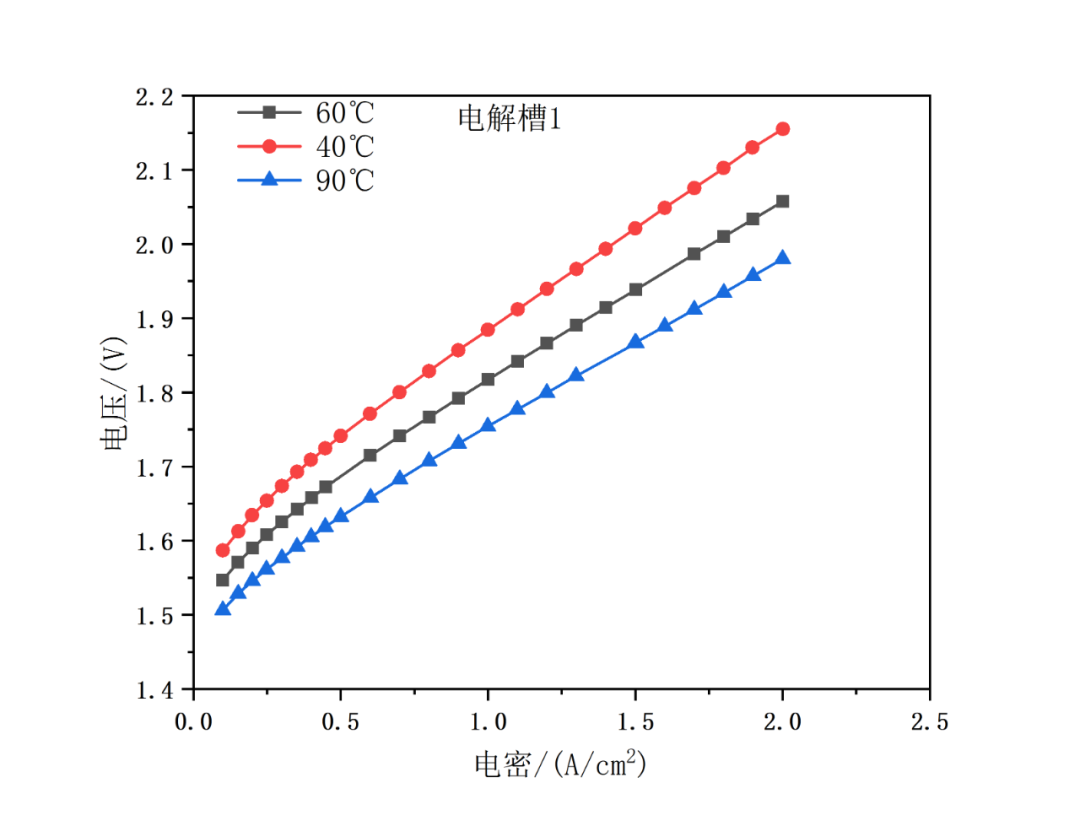

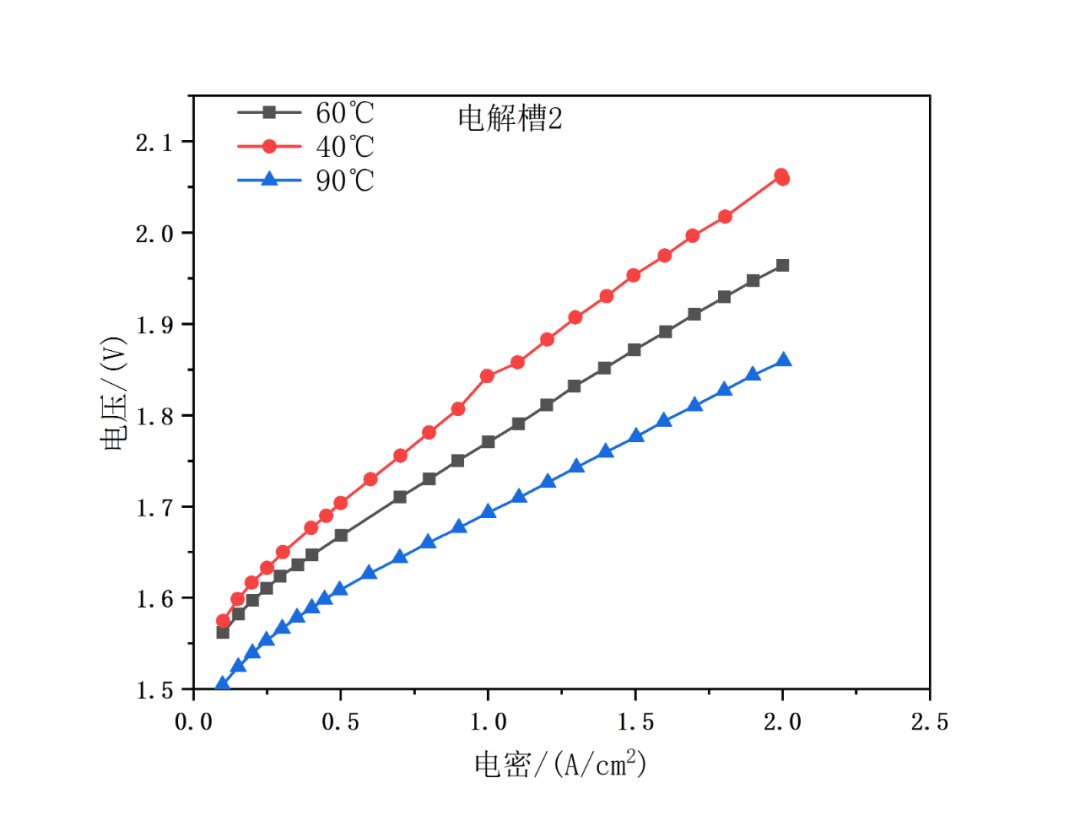

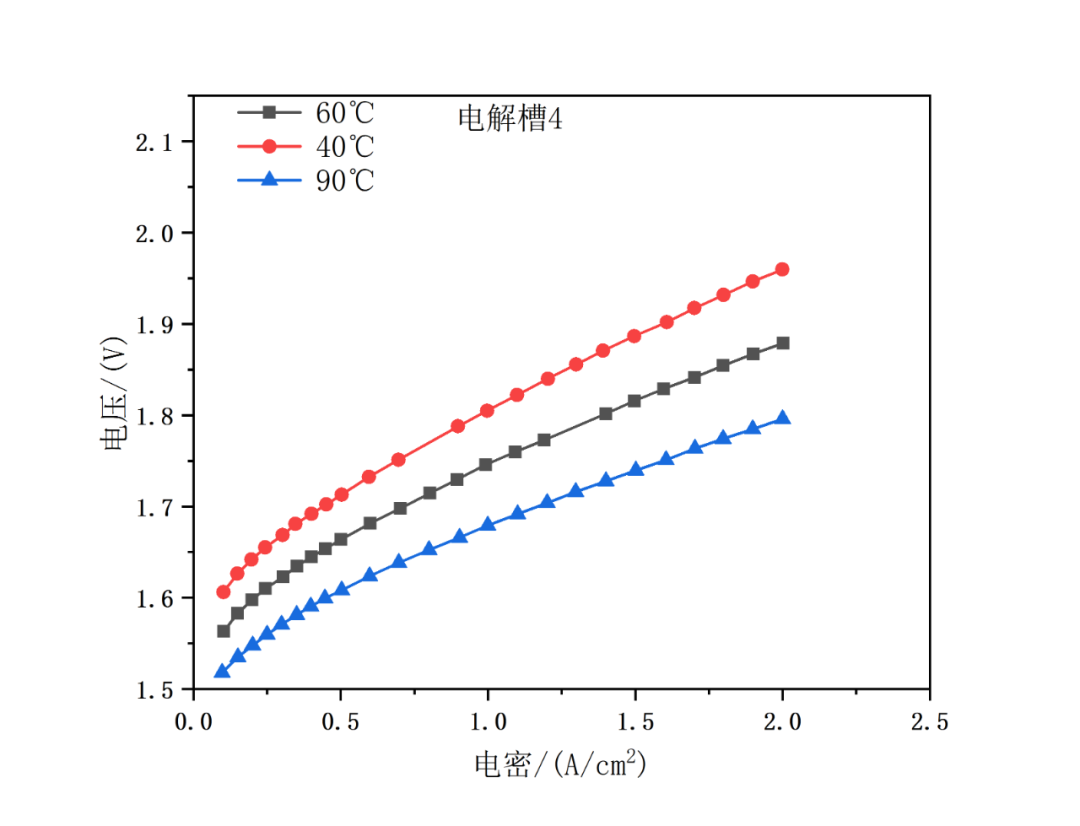

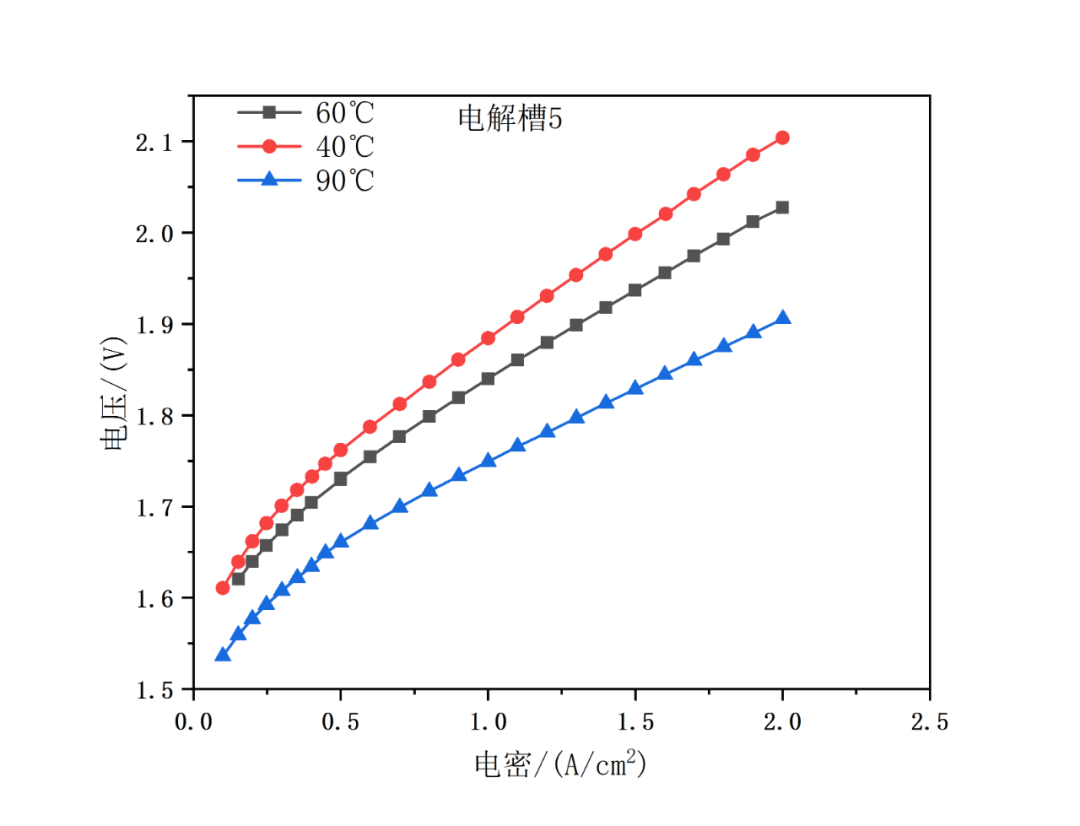

参考JRC测试方法进行温度敏感性测试,具体数据如图6,工况:循环水流量50 ml/min;压力为常压;温度分别为40、60和90℃。从下图极化曲线上可以明显看出,温度越高,相同电密下电压越低,如电解槽1对应40℃时2.155V@2.0A/cm²;60℃时2.0575V@2.0A/cm²;90℃时1.98V@2.0A/cm²。原因是水温升高,使得传质阻力降低,交换电流密度和电导率升高,电解槽对应的性能和产氢量增加。

<<向左滑动查看更多>>

图6 4通道常压时循环水流量50 ml/min,温度分别为40、60、90℃的极化曲线

研究表明,当操作温度和电解液等条件相同时,随着电解槽运行压力的提高,气体含湿量会随之减少,所以提供运行压力是减少气体含湿度的一个途径,另外我司E500多通道测试系统具备高压模块、气液分离干燥模块,可直接满足客户的压力需求。

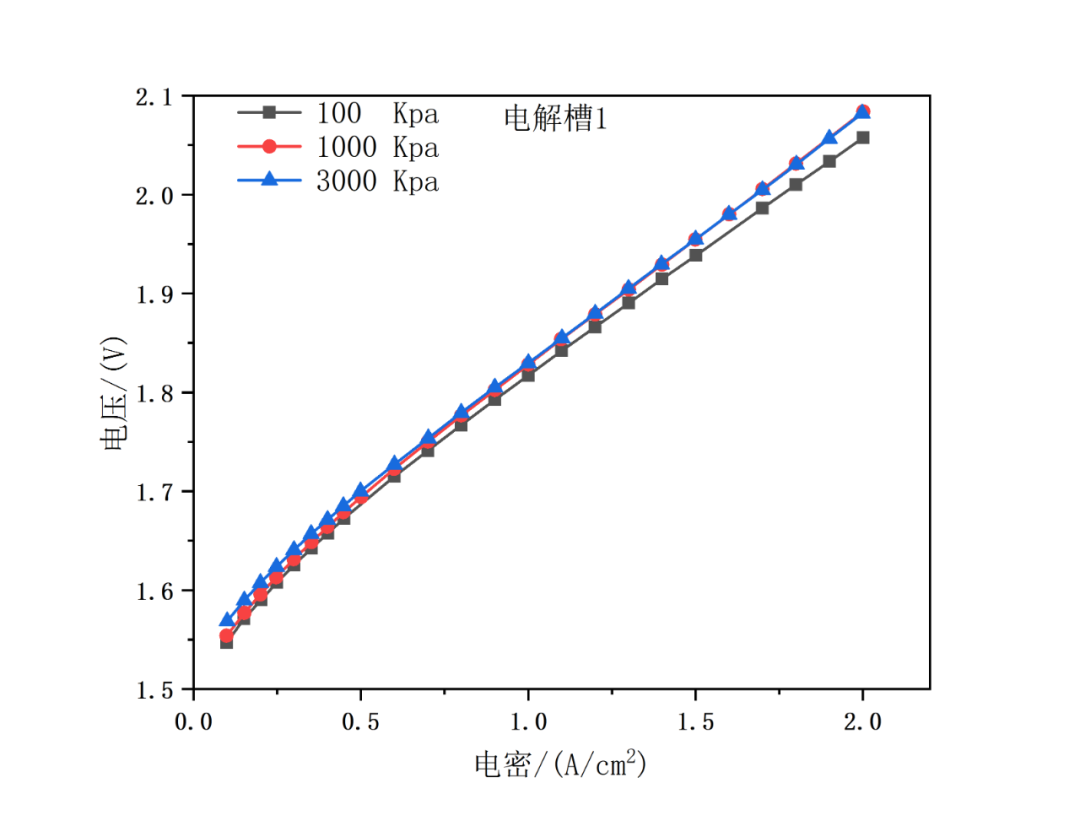

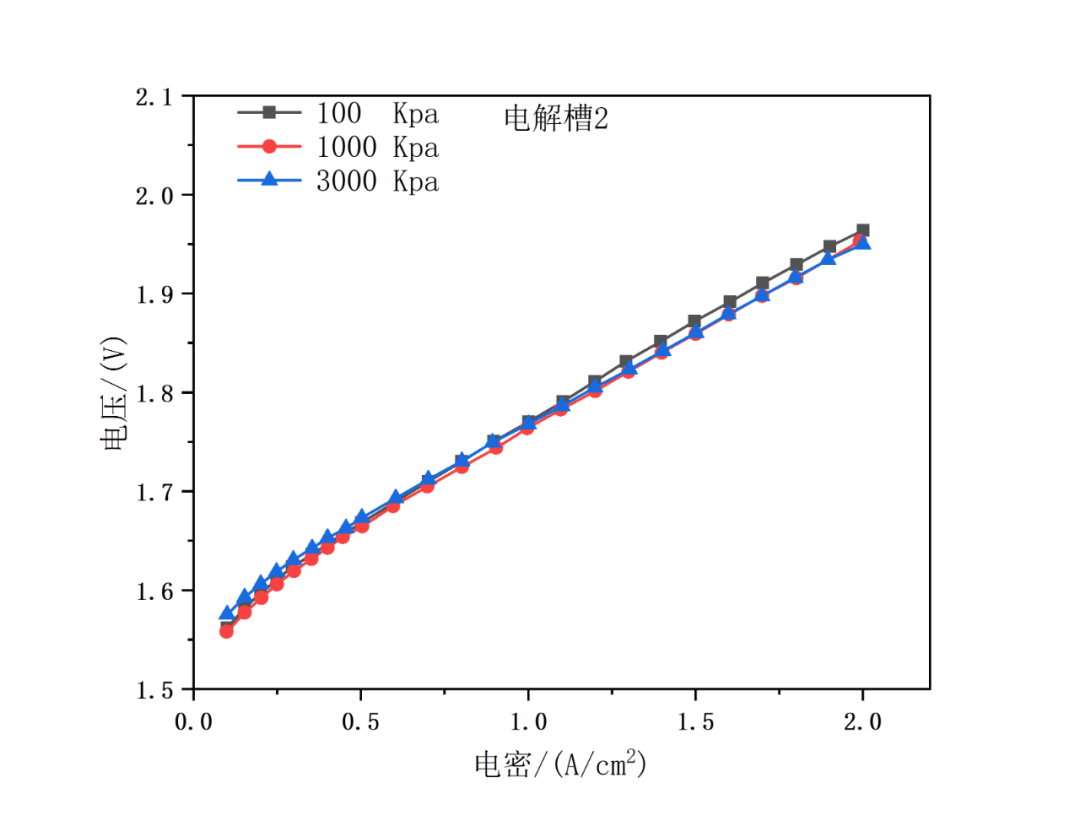

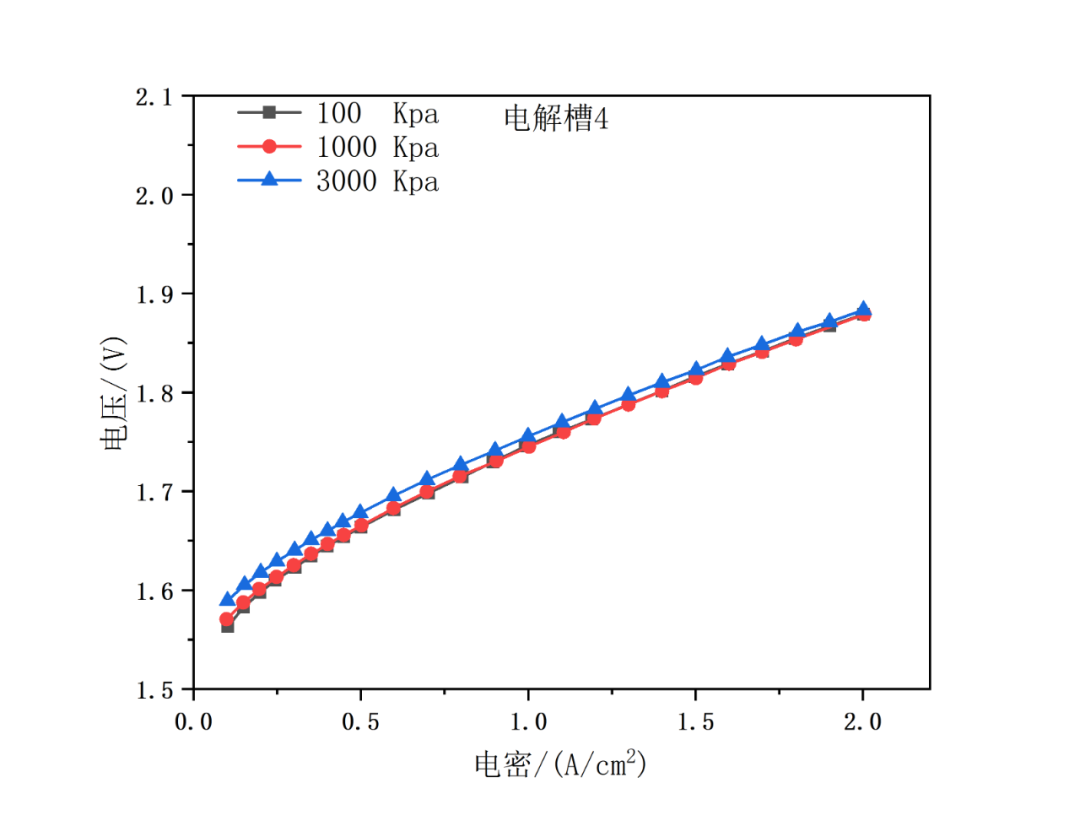

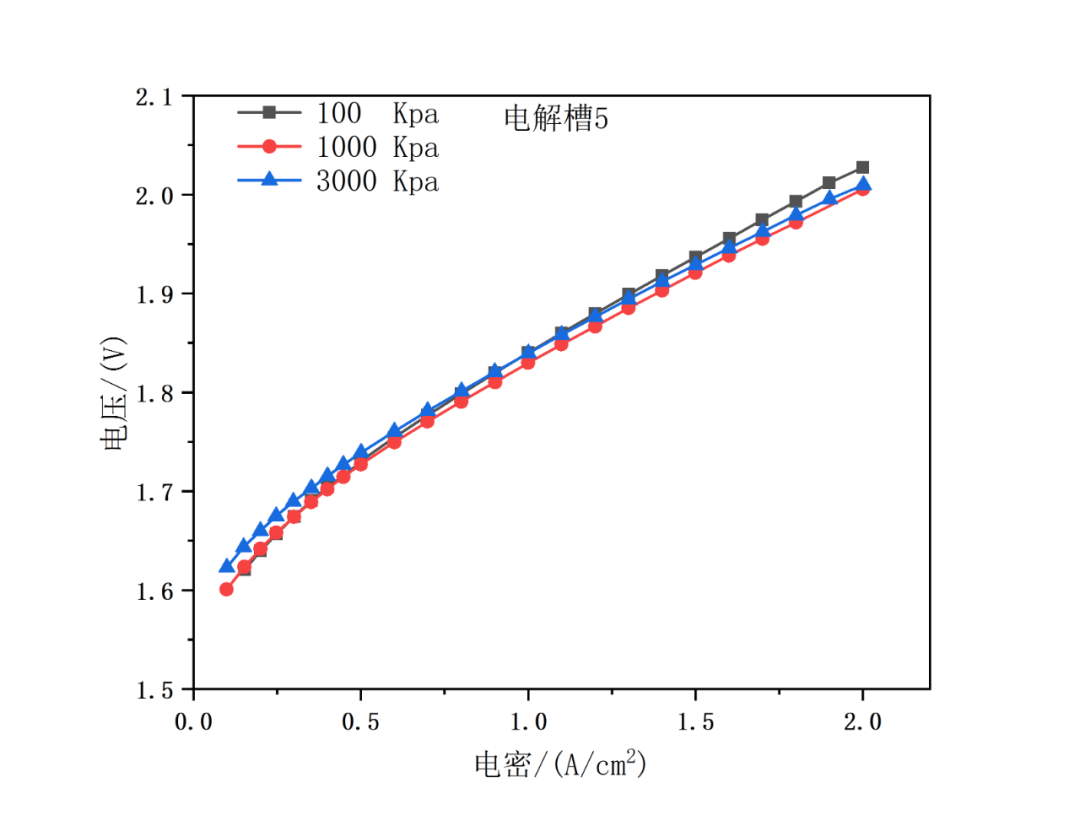

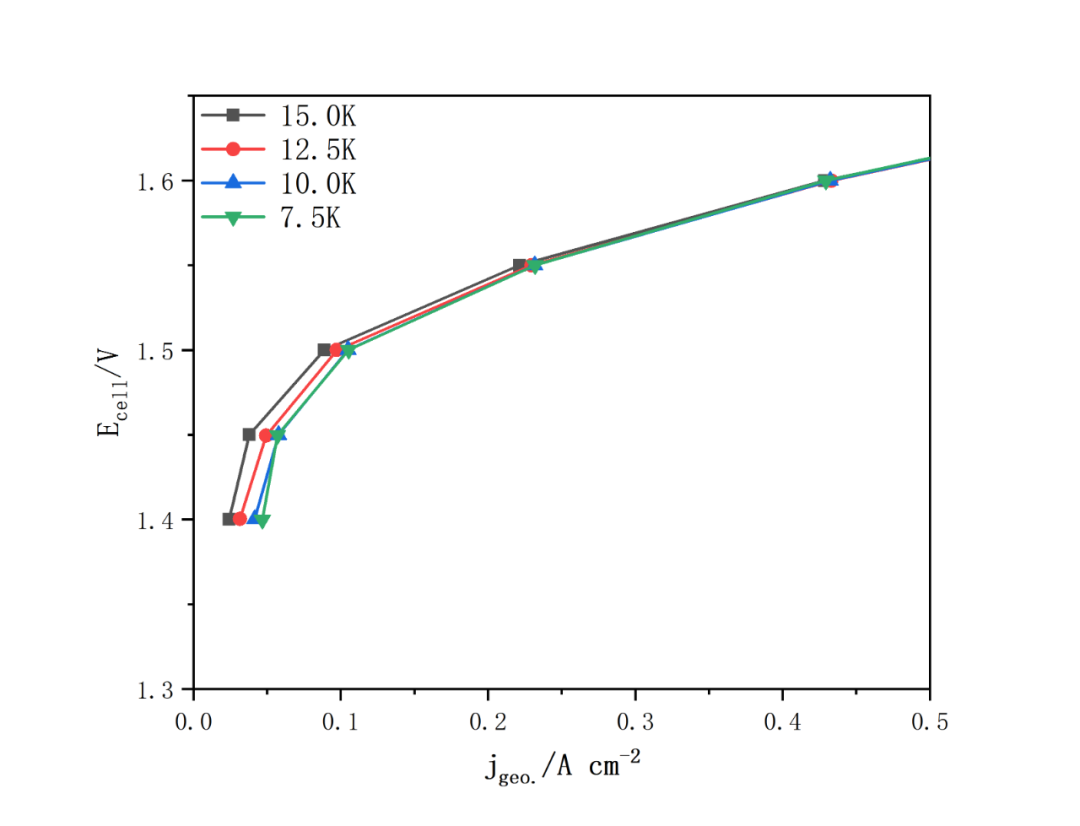

参考JRC测试方法进行压力敏感性测试,具体数据如图7所示,工况:循环水流量50 ml/min;温度为60℃;压力分别为100、1000和3000kPa。从下图极化曲线上可以看出,4个电解槽极化曲线在压力变化,其数值没有明显变化,尤其是小电密(<1A/cm²)阶段。

<<向左滑动查看更多>>

图7 4通道、循环水流量50 ml/min、温度60℃、压力100、1000和3000kPa的极化曲线

3.1.4 流量对电解槽影响

PEM电解槽运行期间去离子水的消耗速率,通常包括水分解的反应消耗量、阴极渗透水以及水蒸发等消耗量,对反应物水的品质有较高的要求,主要是金属离子对膜的影响,我司推出的E500多通道电解槽测试系统具备去离子器功能以及水流量调节功能,可满足PEM电解槽运行对反应水的品质需求。同时研究机构探索PEM电解槽中各部件的衰减机理,也发现水流量变化会导致欧姆阻抗提高,为使膜电极结构不被破坏导致诱发两侧气体渗透,电解槽运行过程中水流量的控制也是比较重要的环节。

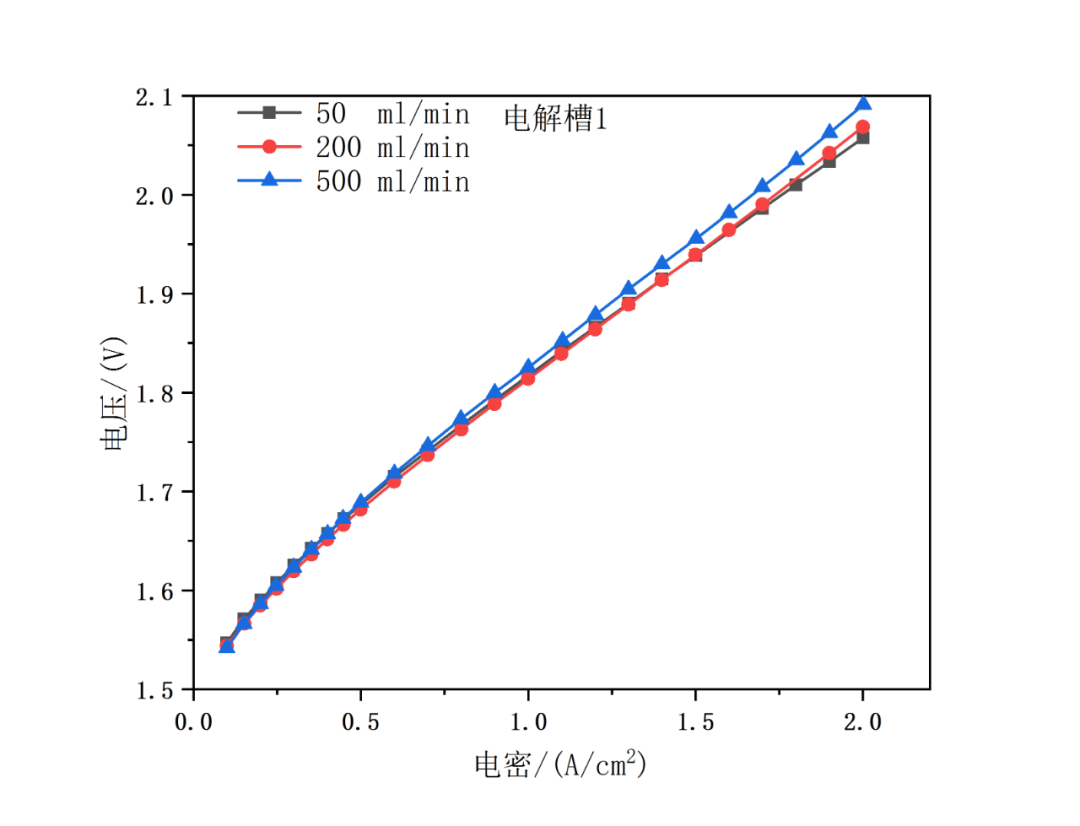

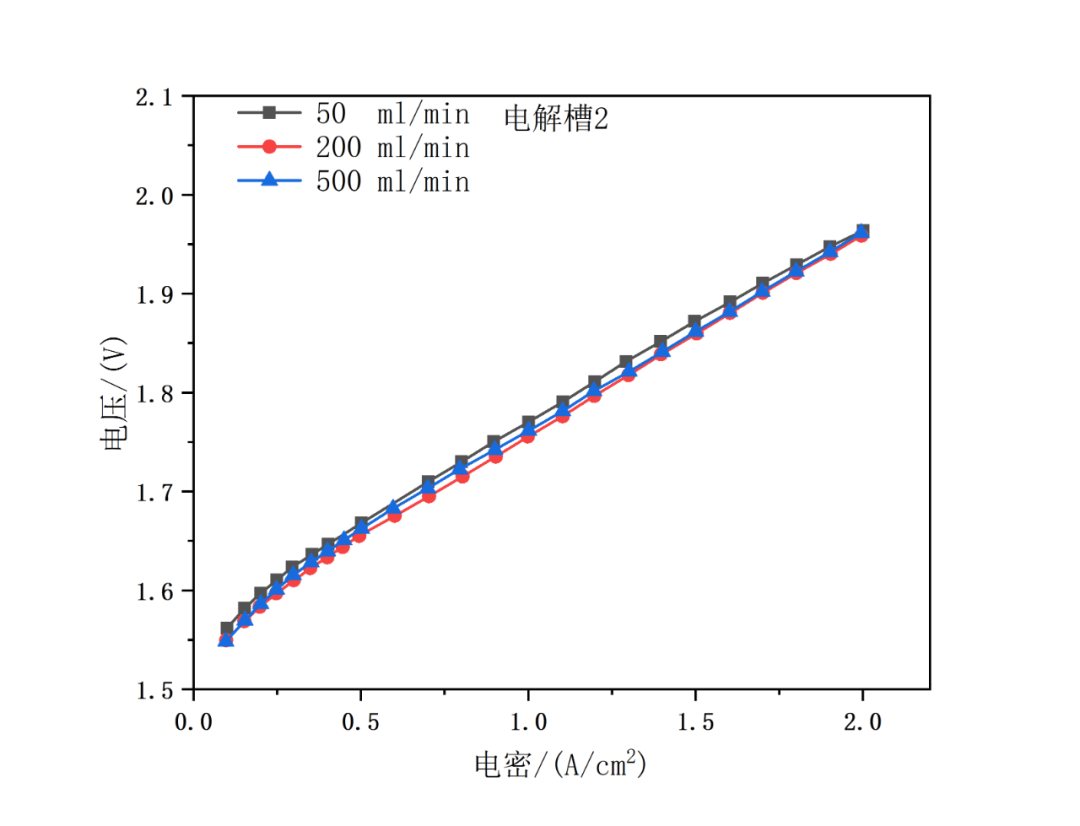

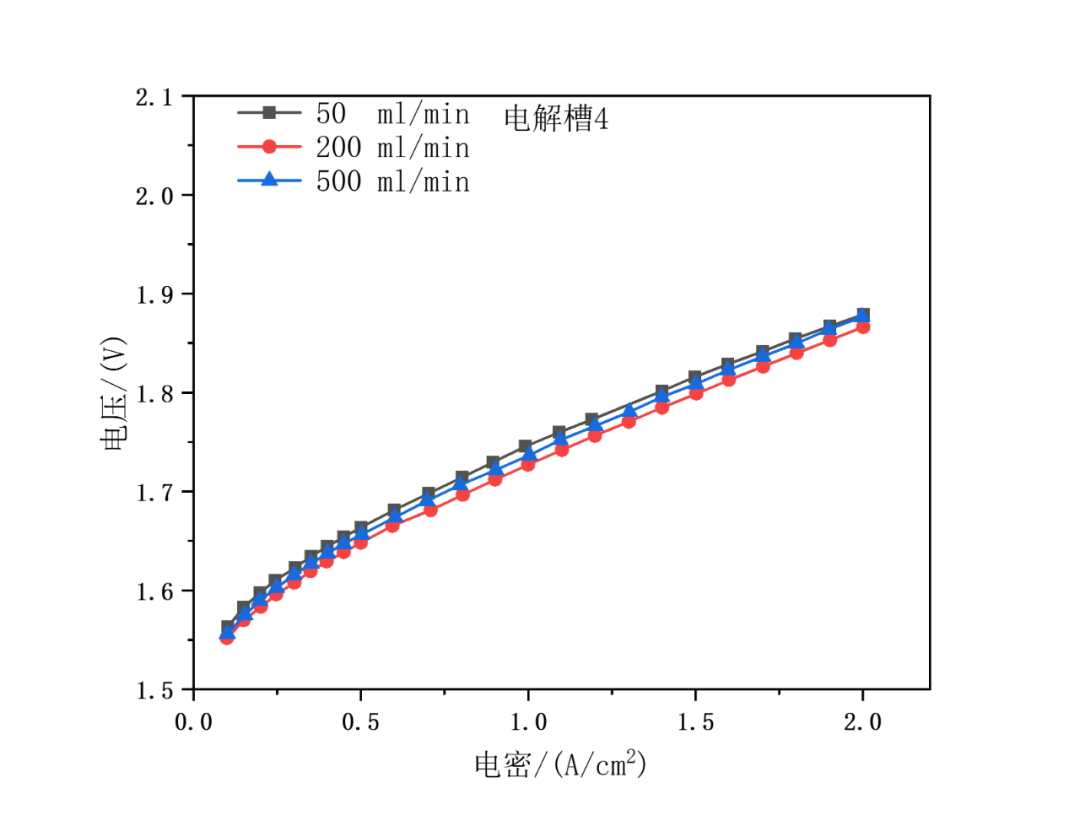

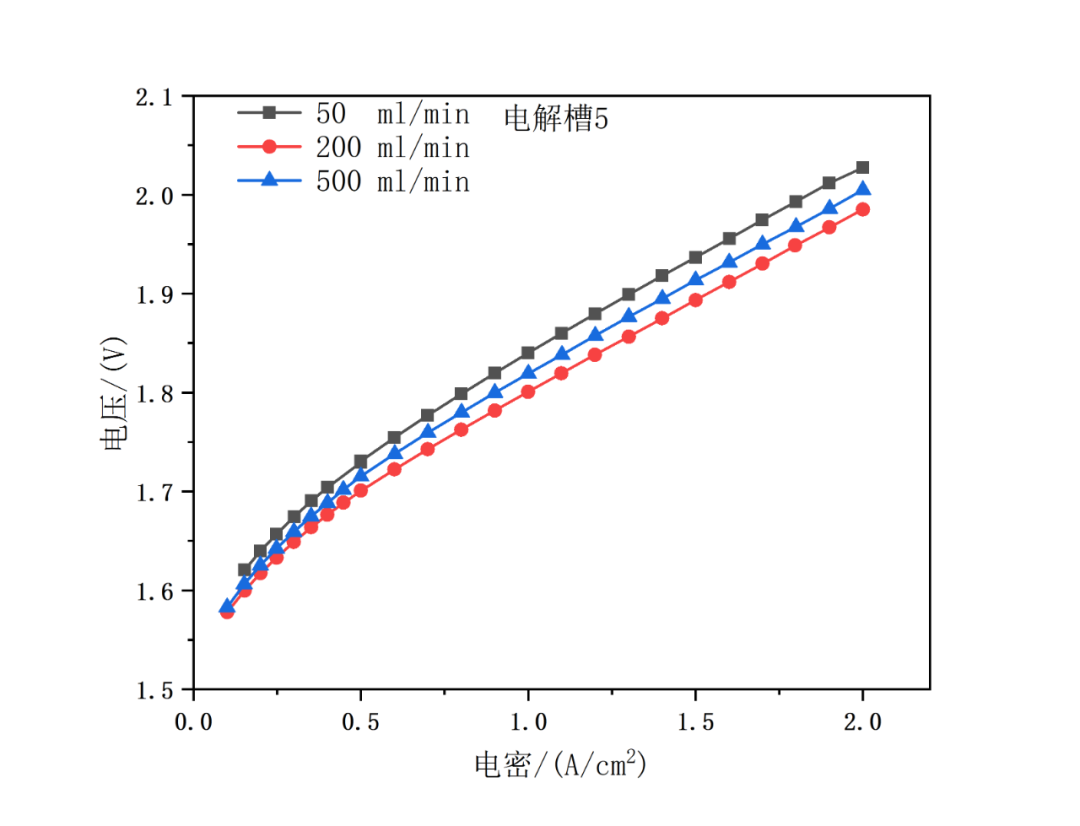

参考JRC测试方法进行流量敏感性测试,具体数据如图8,工况:温度为60℃;压力为常压,循环水流量50、200和500 ml/min;从下图极化曲线上可以看出,4个电解槽极化曲线在流量变化,其数值没有明显变化,尤其是小电密(<0.5A/cm²)阶段。

<<向左滑动查看更多>>

图8 4通道、温度60℃、常压、循环水流量50、200和500 ml/min的极化曲线

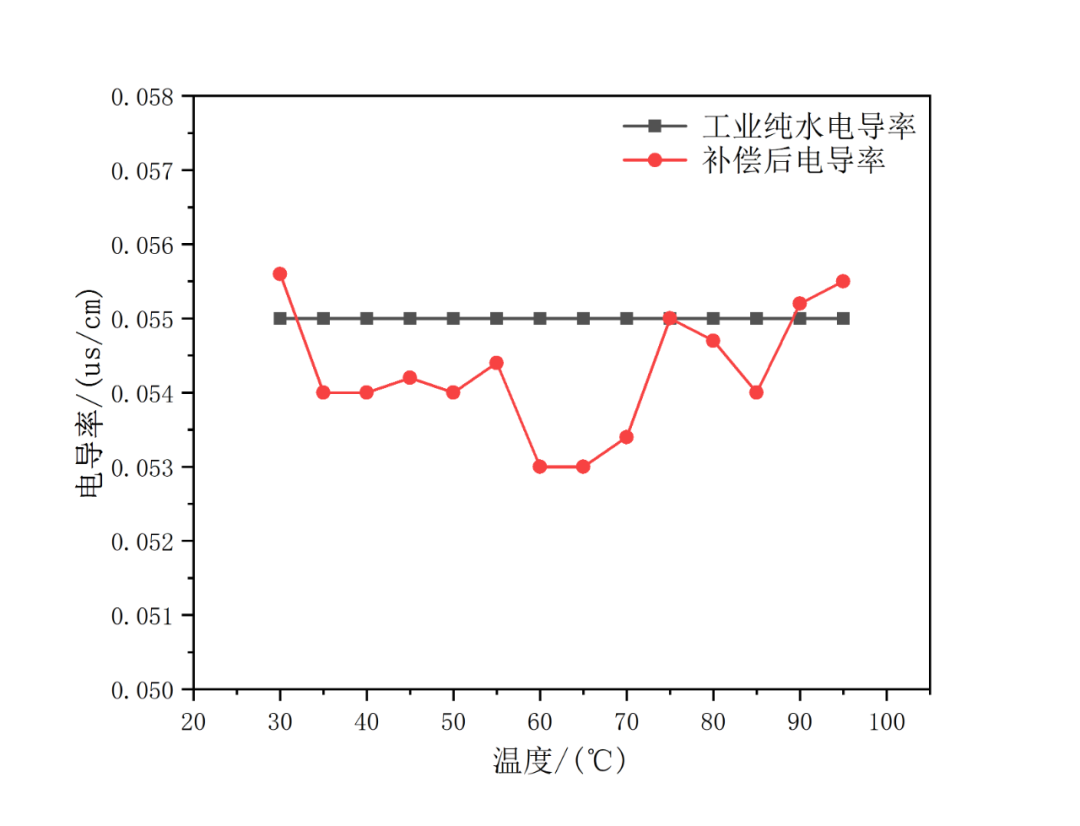

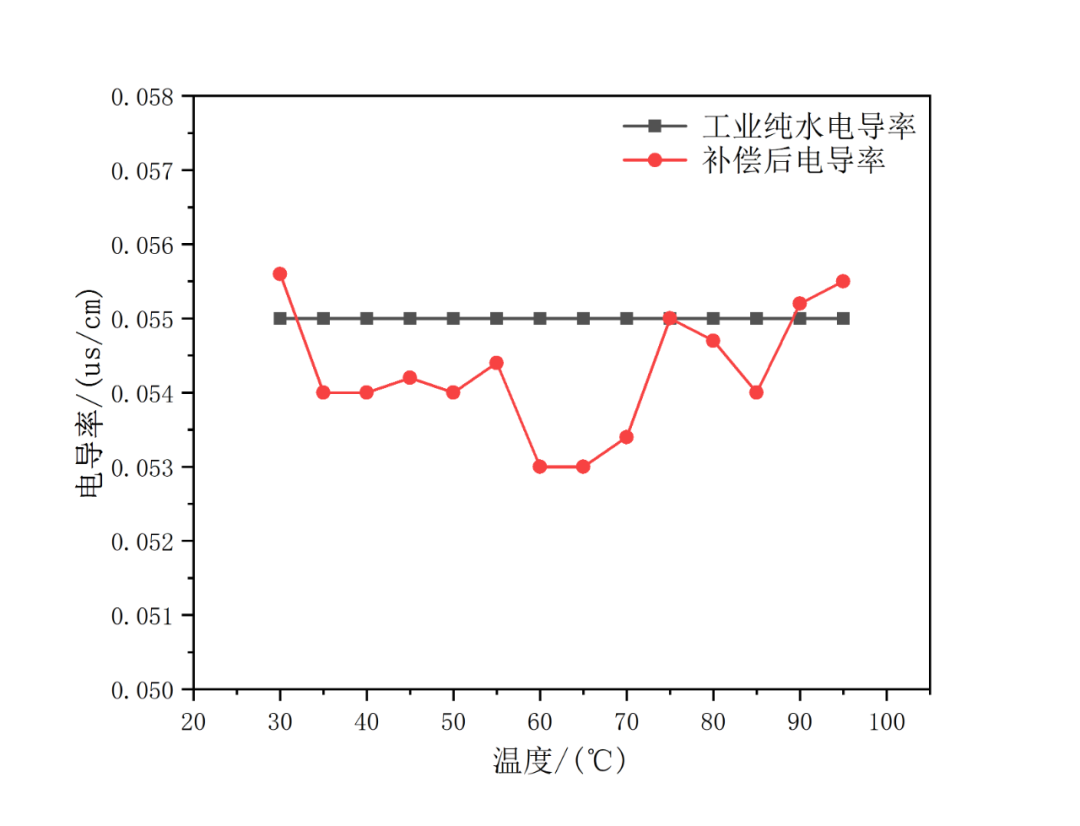

电解槽系统运行过程中,杂质元素对MEA性能影响巨大,当超纯水设备出现故障时,电解槽性能衰减严重,我司对电导率传感器进行对比标定试验并耦合出合理温度补偿系数(按工业超纯水0.055us/cm标准),效果如图9所示。

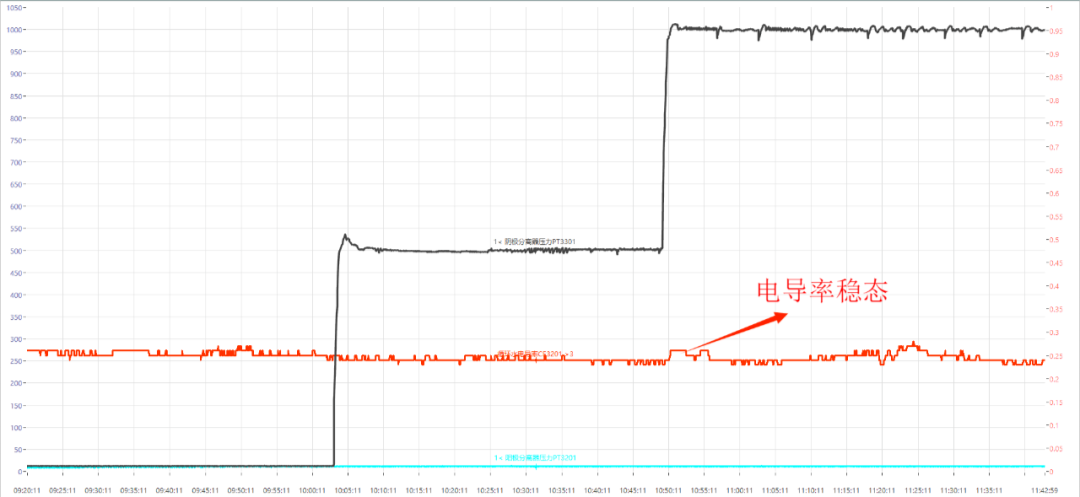

电导率传感器经温度补偿系数补偿后,电导率值一致性较好,当水质无变化时,电导率传感器可以做到低温到高温全段的线性补偿,长时间电导率测试如图10。

图9 补偿后电导率在各温度下的曲线

图10 系统配置树脂罐、电解槽运行后长时间电导率监测曲线(<0.3us/cm)

图9 补偿后电导率在各温度下的曲线

图10 系统配置树脂罐、电解槽运行后长时间电导率监测曲线(<0.3us/cm)

3.3 氧中氢浓度测试

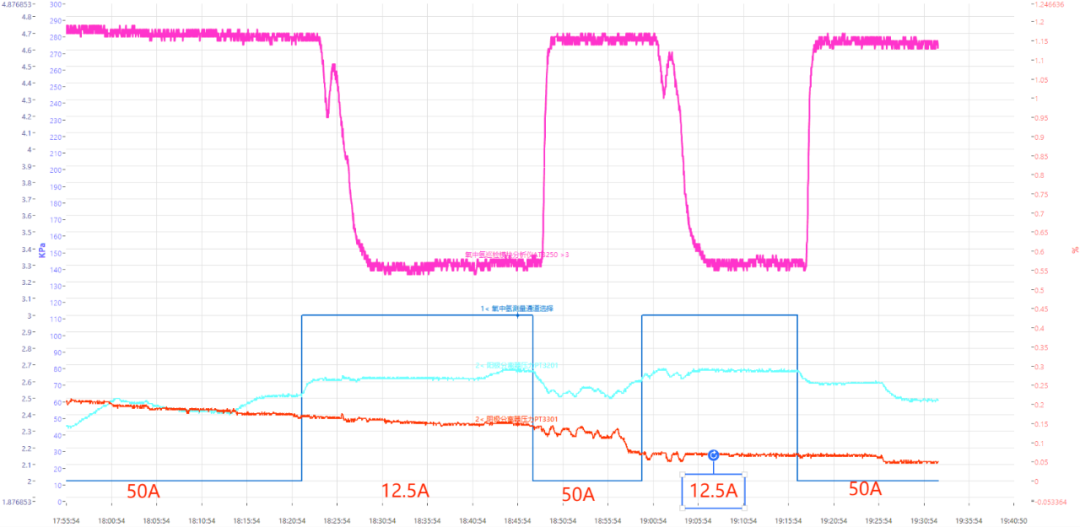

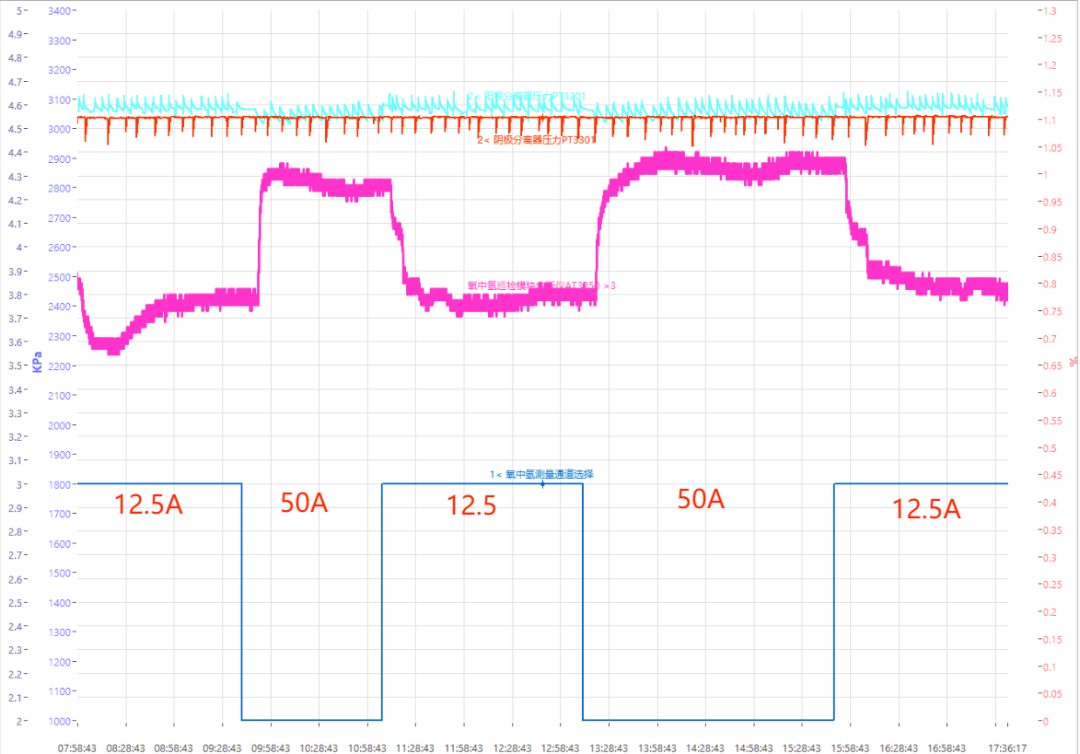

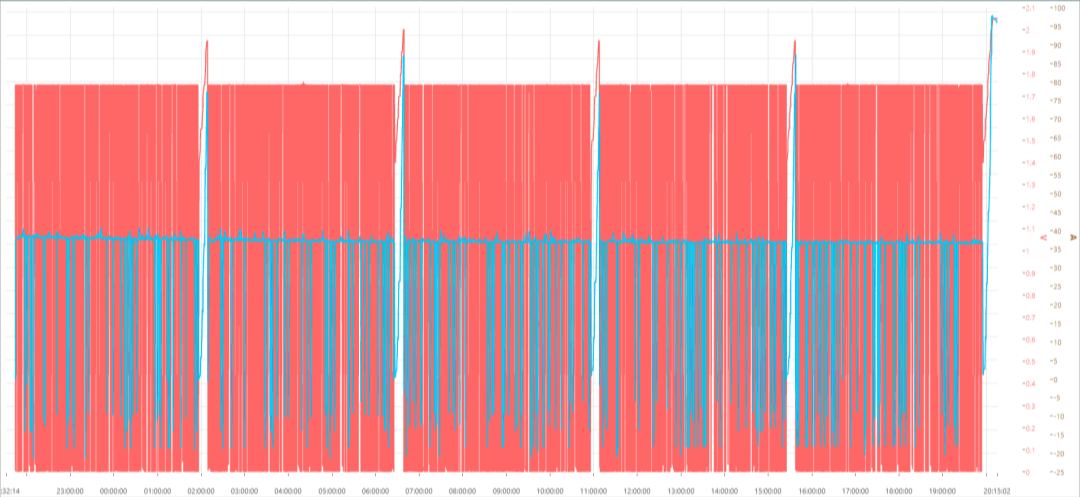

本测试台采用巡检切换的方式来检测各通道的氧中氢含量,巡检切换的动态性,模块与各系统独立性较好,巡检不会对系统稳定性造成影响;巡检切换时,流量波动:5ml/min;温度波动:0.5℃。多通道电解槽系统的氧中氢巡检测试,结果显示响应时间快且重复性较好。

3.3.1 响应时间和重复性

如图11所示,常压下,两个电解槽A和B(电流分别为50A和12.5A),响应时间:6min@0.5A/cm²、4min@2A/cm²;

如图12所示,高压3Mpa,两个电解槽A和B(电流分别为12.5A和50A),响应时间:50min@0.5A/cm²、30min@2A/cm²。

3.3.2 电密变化

测试常压条件下单个电解槽电密变化时(2A/cm2和0.5A/cm2),氧中氢示数变化从2.1%升高到2.5%,符合图2(b)中氧中氢与电密成反比。其氧中氢示数高是由于长时间耐久测试,膜性能变差导致。

3.4 JRC耐久测试

耐久测试过程中,电解槽性能会发生变化,如图14所示,在高低电密变载(3A/cm2-0.1A/cm2)测试中显示,活性最初增加(10个周期后≈50mV),然后在延长的周期期间,由于高频电阻(HFR)的增加(718个周期后≈1.6倍),使得电解性能显著下降[13]。初始性能提升是由氢气生成累积导致热IrO2阳极催化剂的表面还原为金属Ir,随后的氧化催化剂的操作导致晶体IrO2变为活性更高的非晶形IrO2。长时间性能下降是由HFR增加导致的,在变载循环期间Ti-PTL钝化引起的接触电阻的增加;钝化PTL表面的电导率较差,催化剂的电导率降低较小,导致催化剂层与PTL之间的界面接触电阻增加,从而使得HFR的增加。

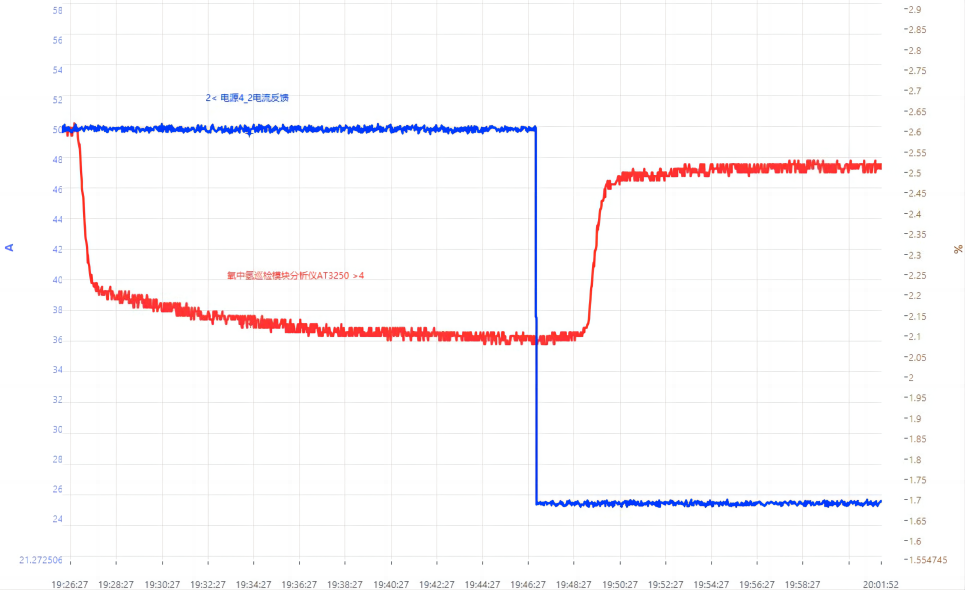

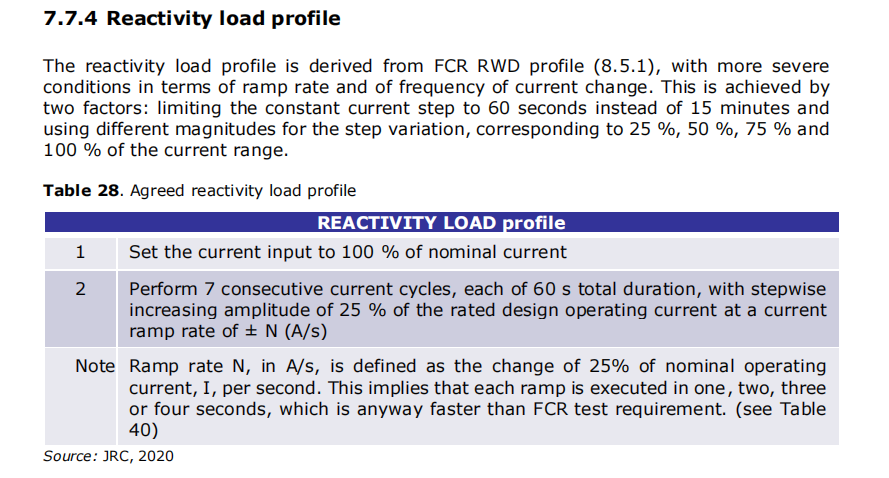

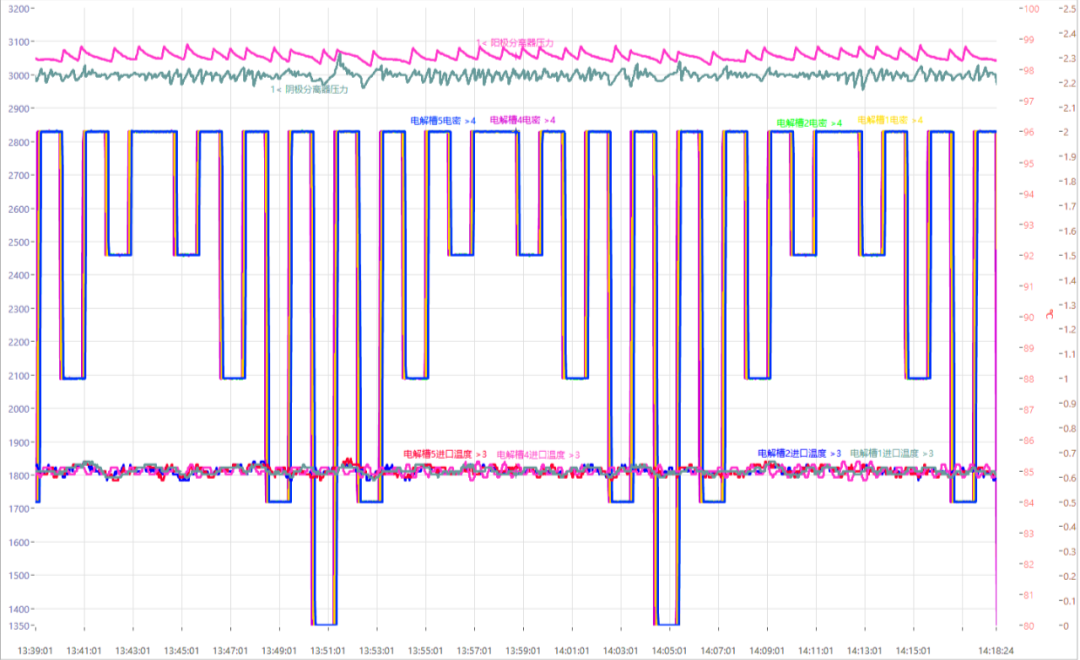

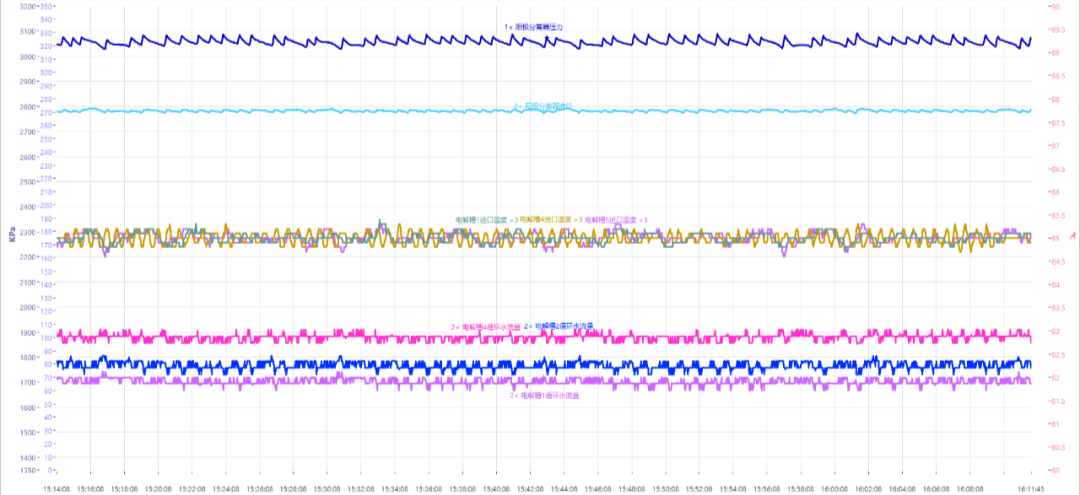

图15为本次测试使用JRC耐久测试方法介绍,给一个初始值(例如恒流50A拉载),在这个初始值的基础上降载0%-25%-50%-75%-100%-75%-50%-25%-0%,每个间隔持续60S,观察其曲线图16。

耐久结论:无论升载还是降载,电流均可在6s左右到达设定值;可按预设的参数以及循环次数长时间运行。

依据JRC敏感性测试方法的数据,我司E500多通道电解槽测试系统也能够满足满足电解槽的多种加速耐久测试,如循环水变载[14]、温度变化[9]、OCV-AST测试[13]、电流/电压负载循环[15-17]、CCM-ADT(瞬态加速降解测试)[18]等多种耐久测试。例如,CCM-ADT测试结合极化曲线如下图17,随着测试循环数增加,电解槽性能下降,相同电压下,电流值更低。

图17 所有测试在温度80℃和水流量50ml/min。

图17 所有测试在温度80℃和水流量50ml/min。

(a)耐久测试中电流和电压曲线;(b)极化曲线测试

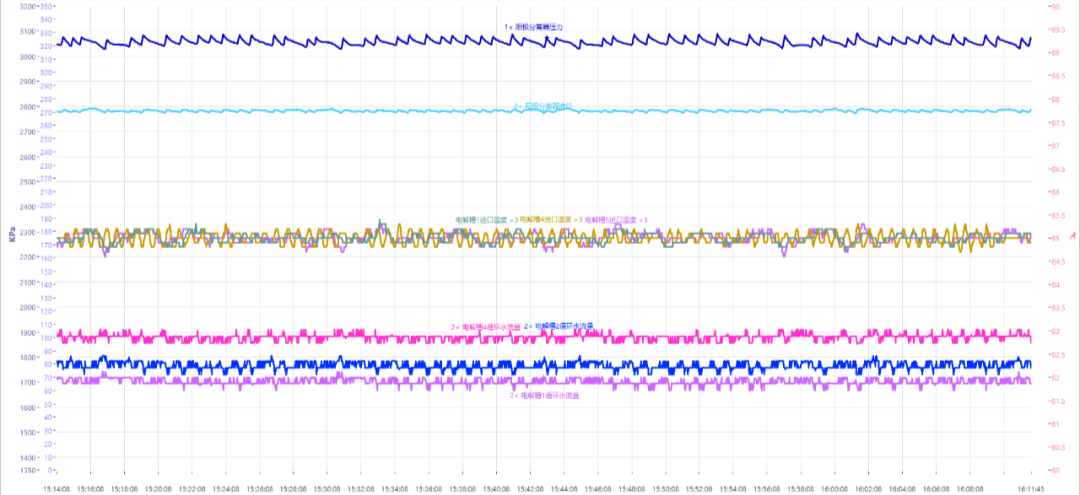

3.5 系统补水对电解槽运行状态的影响

如图18所示,系统压力为3Mpa,带载运行阳极分离器液位降低,补水水泵运行阳极分离器液位波动导致阳极压力波动。补水液位设置2mm,阳极压力波动30kPa(0.8%FS),温度没有影响,流量波动影响很小。此外,阴极排水对阴极压力没有造成明显波动。

图18 系统补水电解槽性能波动曲线

图18 系统补水电解槽性能波动曲线

4 结语

基于以上的测试内容,可以得出以下重要信息:

(1)从极化曲线来看,温度对电解槽性能影响最大,传质阻力降低,电流密度升高,电解槽对应的性能和产氢量增加。压力和流量影响很小,但压力对氧中氢稳定有较大影响;

(2)巡检切换通道测试氧中氢的方式,对各通道的温度、流量和压力等控制没有影响;

(3)氧中氢检测在低电密0.5A/cm²,可做到快速响应;常压测得稳定时间6min;高压3Mpa测得稳定时间50min;

(4)长时间高压耐久测试,会降低电解槽性能,其原因为穿过膜的氧气和氢气在催化剂表面产生的自由基等原因。

5 产品优势

(1)满足欧盟JRC提出的电解槽相关测试要求;

(2)具备高温下电导率温度补偿,可进行高温高压在线电导率精确测量,误差≤0.01us/cm;

(3)多通道温度、压力、流量均可独立调控,水路流量1%F.S.、温度±1℃、气路流量±(0.8%Rdg+0.2%F.S.)和压力自动宽范围高精度控制监测(0.8%F.S.);

(4)测试台模块化集成,采用主控制单元和标准版模块或专业模块,兼容高压(0-4Mpa)和低压(0-0.5Mpa)版本,用户可根据自身需求自由搭配,最大扩展12通道和8模块,同时满足多通道同时测试,提高效率;

(5)多通道测试台架尺寸1.2m(宽)×1.8m(长)×2.0m(高),占地面积较小;

(6)气体冷却/干燥/过滤、流量在线高精确测量,氧中氢在线快速取样分析;

(7)具备氢气泄漏、温度异常、手动急停、紧急排风、氧中氢和独立安全模块硬件保护功能;

(8)具备压力、流量、温度等敏感性、性能(极化曲线、功率曲线)和耐久性测试能力;

(9)多通道数据同时存储、图形多轴和图标跟随、自定义脚本编程功能;多种规格PEM电解水专用夹具,如5cm²、25cm²、50cm²;

(10)具备多种电化学测试方法,如EIS/CV等电化学测试(需要搭配电化学工作站)。

[1]SUERMANN M,PATRU A,SCHMIDT T J,et al.High pressurepolymer electrolyte water electrolysis:Test bench development andelectrochemical analysis[J].Int J Hydrogen Energ,2017,42(17):12076-12086.

[2]MARANGIO F,PAGANI M,SANTARELLI M,et al.Concept ofa high pressure PEM electrolyser prototype[J].Int J HydrogenEnerg,2011,36(13):7807-7815.

[3]Trinke P, Bensmann B, Reichstein S, et al. Hydrogen permeation in PEM electrolyzer cells operated at asymmetric pressure conditions[J]. Journal of The Electrochemical Society, 2016, 163(11): F3164.

[4]Trinke P, Bensmann B, Hanke-Rauschenbach R. Current density effect on hydrogen permeation in PEM water electrolyzers[J]. International Journal of Hydrogen Energy, 2017, 42(21): 14355-14366.

[5]Carmo M, Fritz D L, Mergel J, et al. A comprehensive review on PEM water electrolysis[J]. International journal of hydrogen energy, 2013, 38(12): 4901-4934.

[6]Teuku H, Alshami I, Goh J, et al. Review on bipolar plates for low‐temperature polymer electrolyte membrane water electrolyzer[J]. International Journal of energy research, 2021, 45(15): 20583-20600.

[7]Holzapfel P, Bühler M, Van Pham C, et al. Directly coated membrane electrode assemblies for proton exchange membrane water electrolysis[J]. Electrochemistry Communications, 2020, 110: 106640.

[8]Shirvanian P, van Berkel F. Novel components in Proton Exchange Membrane (PEM) Water Electrolyzers (PEMWE): Status, challenges and future needs. A mini review[J]. Electrochemistry Communications, 2020, 114: 106704.

[9]Chandesris M, Médeau V, Guillet N, et al. Numerical modelling of membrane degradation in PEM water electrolyzer: influence of the temperature and current density[J]. International Journal of Hydrogen Energy, 2015, 40: 1-8.

[10]Feng Q, Liu G, Wei B, et al. A review of proton exchange membrane water electrolysis on degradation mechanisms and mitigation strategies[J]. Journal of Power Sources, 2017, 366: 33-55.

[11]Gubler L, Dockheer S M, Koppenol W H. Radicals in fuel cell membranes: mechanisms of formation and ionomer attack[J]. ECS Transactions, 2011, 41(1): 1431.

[12]Tsotridis G, Pilenga A. EU harmonised protocols for testing of low temperature water electrolysers[M]. Luxembourg: Publications Office of the European Union, 2021.

[13]Weiß A, Siebel A, Bernt M, et al. IMpact of intermittent operation on lifetime and performance of a PEM water electrolyzer[J]. Journal of the electrochemical society, 2019, 166(8): F487-F497.

[14]Selamet Ö F, Acar M C, Mat M D, et al. Effects of operating parameters on the performance of a high‐pressure proton exchange membrane electrolyzer[J]. International Journal of Energy Research, 2013, 37(5): 457-467.

[15]Li N, Araya S S, Kær S K. Investigating low and high load cycling tests as accelerated stress tests for proton exchange membrane water electrolysis[J]. Electrochimica Acta, 2021, 370: 137748.

[16]Fouda-Onana F, Chandesris M, Médeau V, et al. Investigation on the degradation of MEAs for PEM water electrolysers part I: Effects of testing conditions on MEA performances and membrane properties[J]. International Journal of Hydrogen Energy, 2016, 41(38): 16627-16636.

[17]Lettenmeier P, Wang R, Abouatallah R, et al. Durable membrane electrode assemblies for proton exchange membrane electrolyzer systems operating at high current densities[J]. Electrochimica Acta, 2016, 210: 502-511.

[18]Brightman E, Dodwell J, van Dijk N, et al. In situ characterisation of PEM water electrolysers using a novel reference electrode[J]. Electrochemistry Communications, 2015, 52: 1-4.

原文始发于微信公众号(Kewell科威尔):探究多通道电解水单池测试系统对多个单池同时提供稳定的测试环境——基于JRC测试协议

图5 JRC应力源影响单池性能测试方法

图5 JRC应力源影响单池性能测试方法 图9 补偿后电导率在各温度下的曲线

图9 补偿后电导率在各温度下的曲线

图17 所有测试在温度80℃和水流量50ml/min。

图17 所有测试在温度80℃和水流量50ml/min。 图18 系统补水电解槽性能波动曲线

图18 系统补水电解槽性能波动曲线 艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: