申明:由于参考教材较老旧,部分组装流程已经不适用当下的技术发展,内容仅做参考。

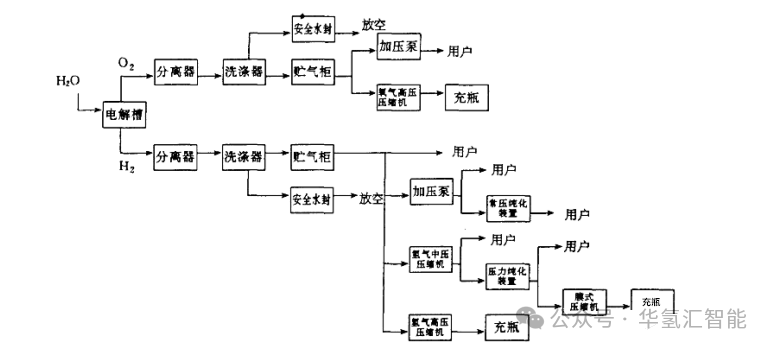

在水电解过程中,氢气和氧气会持续不断地在电解室内生成,并且不断地向外输出。电解槽的工作压力主要受到外部阻力的影响,而不仅仅是电解槽本身。在常压生产条件下,电解槽的工作压力主要取决于湿式储气柜,因为储气柜的压力通常在4000帕斯卡左右,再加上气体通过分离器和洗涤器时需要克服的液位阻力,所以常压电解槽的工作压力一般维持在大约10000帕斯卡。

如果用户对氢气的压力和纯度要求不高,可以直接从储气柜输送气体。如果储气柜的压力不能满足用户需求,就需要增加加压泵或压缩机来提高压力。对于有较高纯度要求的氢气,应当配备氢气纯化装置。纯化装置分为常压型和压力型,可以根据具体情况选择适合的类型。

根据生产量和市场需求,决定是否对氢气和氧气进行压缩并充装到气瓶中。经过纯化的氢气应该使用膜式压缩机进行压缩和充瓶,以确保气体的质量和使用安全。

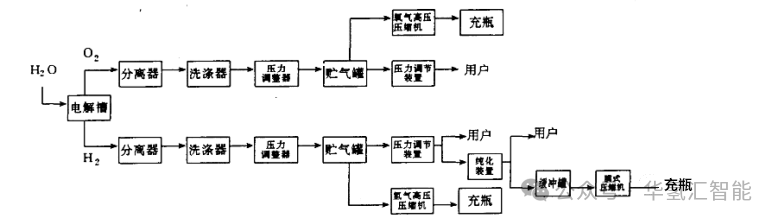

2.压力生产工艺流程

在压力条件下生产氢气,由于气体压力已经达到或超过用户需求,因此无需额外设置压缩机,这不仅节省了初期投资,还减少了日常的能源消耗和维护成本。此外,使用干式储气罐替代湿式储气柜,进一步降低了成本和占地面积。在压力环境下制得的氢气含水量较低,这使得纯化过程更为简单,纯化后的气体纯度更高,且外送压力更为稳定。同时,由于在压力下制取氢气的电耗较低,这种生产工艺正逐渐被更多企业所采纳。

在本流程中,各种设备已经在前面的章节中进行了详细介绍。由于储气罐的压力是动态变化的,因此在罐的出口处设置了压力调节装置,确保输送的气体压力保持恒定。如果需要将氢气和氧气充装到气瓶中,可以从储气罐中抽取气体,根据罐内气体的实际压力,可以减少所需的气缸数量和能耗。对于需要瓶装纯氢的情况,应选择经过纯化装置处理的氢气,并使用膜式压缩机进行压缩和充装,以确保最终产品的质量和安全性。

二、电解槽组装

(一)箱式电解槽的组装。

1)组装外壳。

2)测定对地绝缘。

3)箱内装入极板和隔膜一般可以从正极开始先装单极性阳极再装隔膜然后装双极性电极,依此顺序进行,最后装单极性阴极。

4)在极板和隔膜上部安装集气钟罩,将钟罩与极板隔膜的接口用石棉线或其它耐碱物质进行密封。

5)装绝缘管并将每小室支管以串联形式连起来。

目前该方式比较少用了。

(二)压滤式电解槽组装

1)检查基础高度和线标。

2)在基础上安装垫铁、绝缘座、托座和两根下部大螺杆,找正后安装两头的端板。如果两头的端板同时作支撑槽体用,则先安装端板,再安装下部大螺杆。

3)上部安装一根大螺杆。

4)在下部螺杆上,安放支持板框的绝缘物,按单极板(框)、隔膜(框)、双极板(框)、隔膜(框)的顺序把极板(框)、隔膜(框)从一端安装到另一端。

5)用万用表检查极板与隔膜框有否短路,电阻值必须大于1Ω,如有短路现象,则应排除。干燥状态下的电解小室绝缘电阻应大于3kΩ,槽体对地绝缘电阻应大于10kΩ。

6)装上最后一根大螺杆及螺杆绝缘垫、弹簧(片)大螺帽,进行初步夹紧,夹紧时应该对称进行。如气、液道单独夹紧的,则装上气、液道,同时进行初步夹紧。

7)槽体用0.2MPa的蒸汽蒸煮30-40h,根据弹簧(片)的间距及时进行夹紧的,使螺杆始终保持拉紧状态,夹紧时应停止蒸汽,如气、液道单独夹紧的应该同时夹紧气、液道。

8)以工作压力的15倍(但不低于0.2MPa)进行水压试验维持5分钟以上,以不漏为合格。

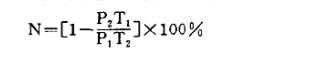

9)按制造厂要求,以最大的工作压力作气密试验常压电解槽可按30KPa试验。经过一昼夜,其压降平均每小时以不超过0.25%为合格。气体泄漏率(N)按下式计算:

式中:

P1--试验开始时压力

P2--试验结束时压力;

T--试验开始时的绝对温度;

T--试验结束时的绝对温度。

10)电解槽的辅助设备也应做水压和气密试验。组装完成后最后作整体试压,要求同槽体试验。

11)检查电解槽对地的绝缘电阻,必须大于1MΩ。

12)向槽体内注入碱性水至隔膜框顶部,其目的是防止槽体的金属组件锈蚀。

三、组装中的注意事项

1)防止极板(框)和隔膜框装倒、装反。

2)防止杂物特别是金属物掉入槽体内。

3)防止进液孔和出气孔堵塞。

4)极板和隔膜框或板框与隔膜必须排列整齐,以免影响密封。组装过程必须采取拉紧措施,以防止极板和框架滑动或翻倒。

5)垫片应均匀露出框架5mm,露出液、气道圈3mm。

6)电解的夹紧应对称进行,不能超过弹簧(片)所允许的压力。夹紧时应在弹簧片外加上保护罩,以免碎裂伤人。

7)拉杆末端需加上绝缘护套。

END

原文始发于微信公众号(华氢汇智能):制氢生产流程与电解槽组装