1、水电解制氢

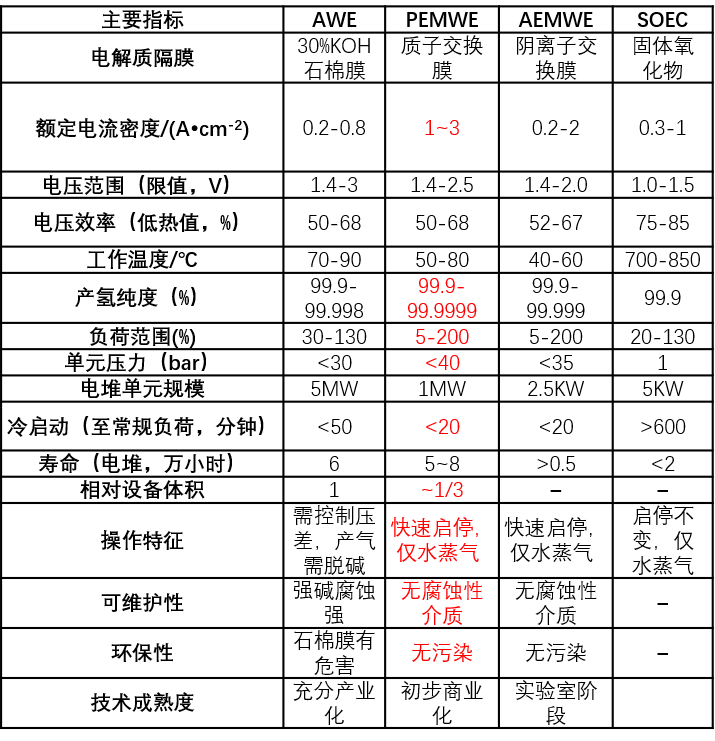

在技术层面,电解水制氢主要分为碱性水电解(AWE)、质子交换膜水电解(PEMWE),固体聚合物阴离子交换膜(AEMWE)水电解、固体氧化物(SOEC)水电解,其相关特性见表1:

表1 主要水电解方式指标对比*

*引自中国科学院洁净能源创新研究院

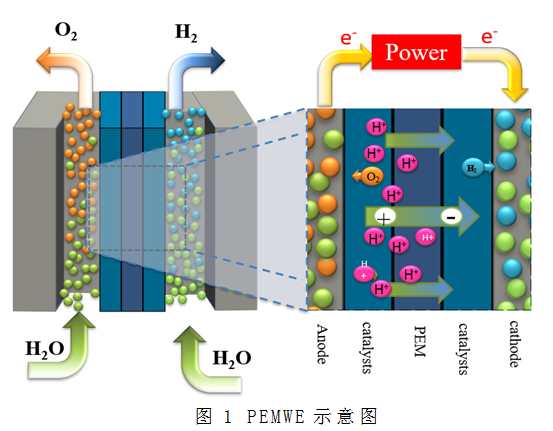

相比其他电解水技术,PEM能在高电流密度下工作,体积小、效率高,生成的氢气纯度可高达99.9999%,并且PEMWE能够实现较宽功率的负载(5~200%),与可再生能源发电系统耦合性好。

因此,PEMWE是极具发展前景的绿色制氢技术路径。目前,PEMWE的瓶颈环节在于成本和寿命。

电解槽成本中,双极板约占28%,膜电极约占72%(100MW)。PEMWE国际先进水平为:单电池性能为2 A·cm–2@1.9 V,总铂系催化剂载量为 2~3 mg/cm2 ,稳定运行时间为 4×104 ~8×104 h,制氢成本约为每公斤氢气3.7 美元。

降低 PEMWE成本的研究集中在以催化剂、质子交换膜为基础材料的膜电、双极板等核心组件。

过去10年全球加速推进可再生能源PEM电解水制氢示范项目建设,示范项目数量和单体规模呈现逐年扩大的趋势。

PEM水电解制氢已迈入10 MW级别示范应用阶段,100 MW级别的PEM电解槽正在开发,NEL-Proton、SIEMENS、ITM Power等公司在技术与装备制造方面处于领先。

美国、欧盟是全球发展P2G的重点地区,且制定了详细发展规划。

2014年欧盟提出PEM水电解制氢技术发展目标:第一步开发分布式PEM水电解系统用于大型加氢站,满足交通用氢需求;第二步生产10、100、250 MW的PEM电解槽,满足工业用氢需求;第三步开发满足大规模氢储能需求的PEM水电解制氢系统。

2015年SIEMENS、Linde Group等公司在德国美因茨能源园区投资建设全球首套MW级风电PEM水电解制氢示范项目,氢气供应当地加氢站、工业企业,富余氢气直接注入天然气管网。当可再生电力价格低于3欧分/kWh,项目启动PEM水电解制氢设备,反之上网发电。炼油、化工、钢铁等碳密集型行业也是PEM水电解制氢的重要应用场景。

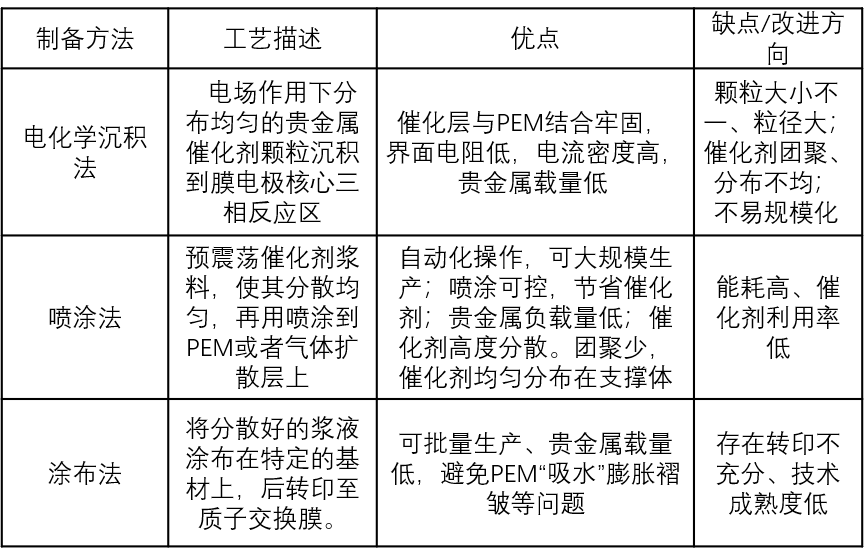

电化学沉积法是将贵金属前驱体还原至质子交换膜的两侧,CCS法将催化剂活性组分直接涂覆在转印膜上,通过热压转印至质子交换膜两侧,而CCM法则将催化剂活性组分直接涂覆在质子交换膜两侧。

与CCS法相比,CCM法催化剂与膜结合力更好,降低膜与催化层间的质子传递阻力,是膜电极制备的主流方法。在CCS法和CCM法基础上,发展了喷涂法及涂布法成为研究热点并具备应用潜力(表2)。

新制备方法从多方向、多角度改进膜电极结构,克服传统方法制备膜电极存在的催化层催化剂颗粒随机堆放,气体扩散层孔隙分布杂乱等结构缺陷,改善膜电极三相界面的传质能力,提高贵金属利用率,提升膜电极的电化学性能。

表2 膜电极制备方法对比