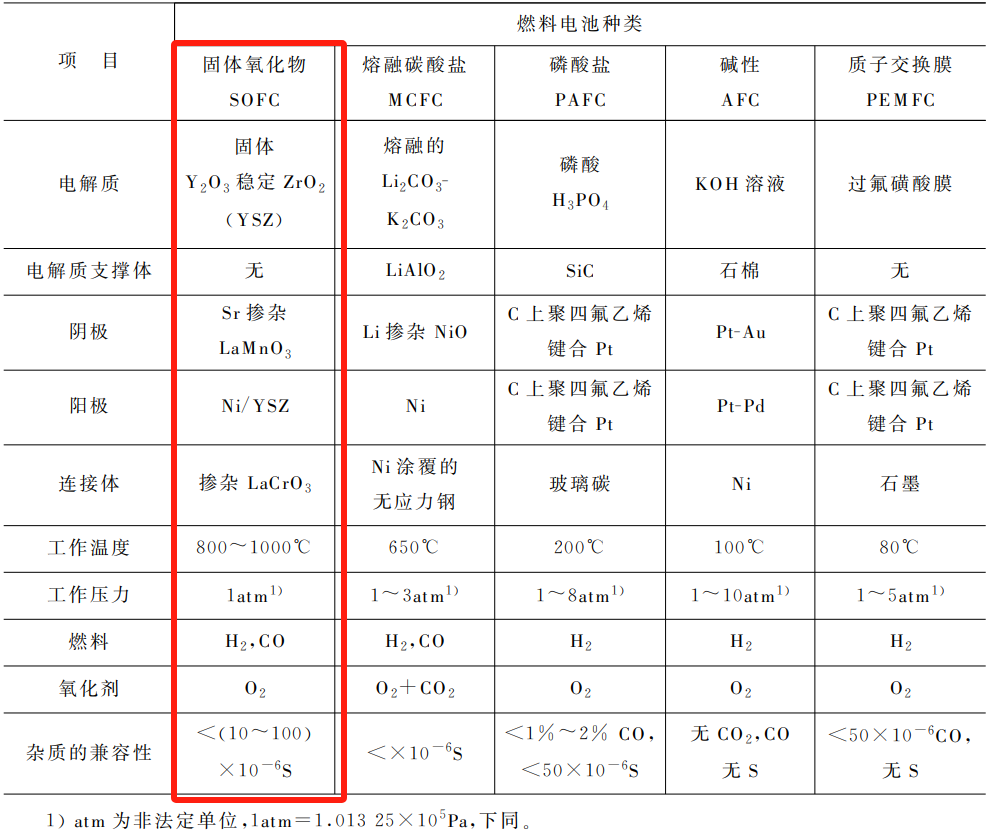

燃料电池的历史可以追溯到1839年,固体氧化物燃料电池(Solid Oxide Fuel Cell,SOFC)的开发始于20 世纪40年代,但是由于受技术复杂性、材料加工手段的限制,未能发展。

在20世纪80年代以后,为了开辟新的能源,缓解石油紧缺而带来的能源危机,SOFC的研究得到蓬勃发展。SOFC也称作陶瓷燃料电池,采用了陶瓷材料作电解质、阴极和阳极,全固态结构,是一种非常有前景的清洁高效的能源系统。

一、钇稳定氧化锆在SOFC电解质中的应用

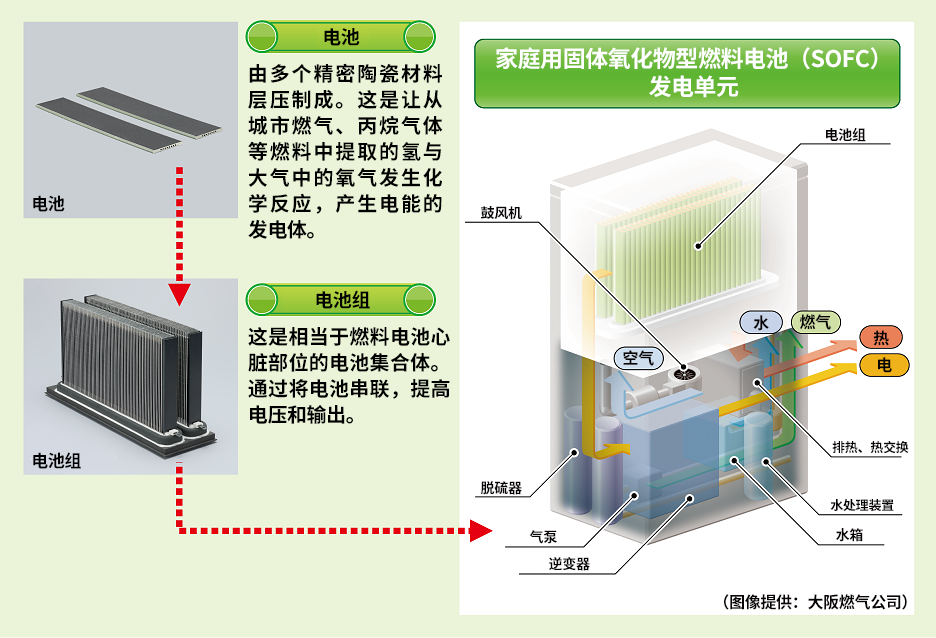

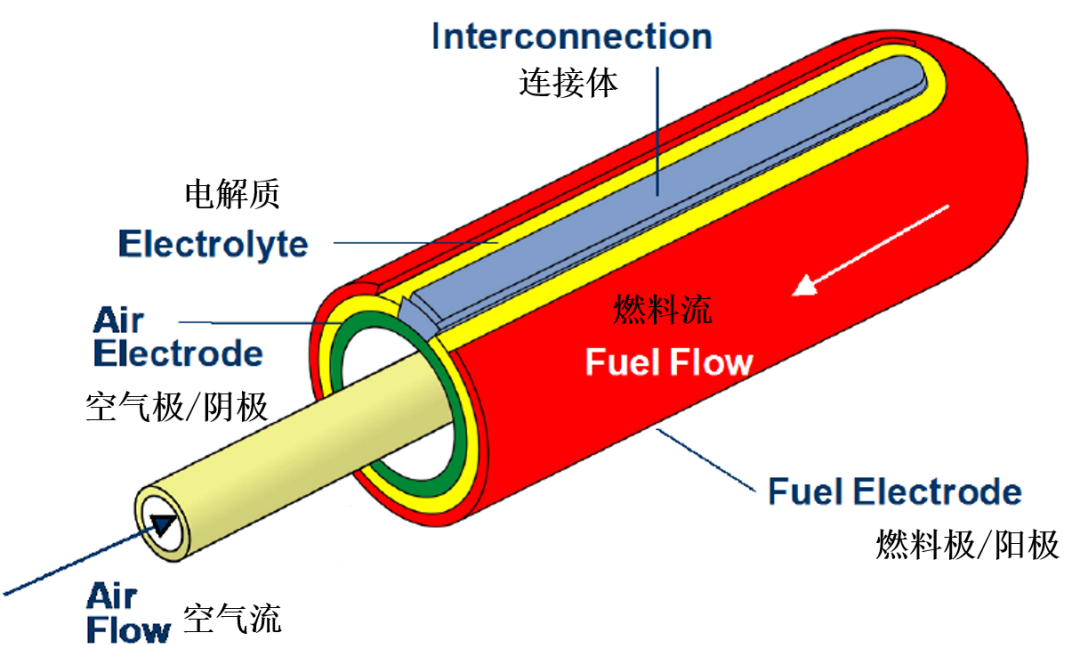

从SOFC的结构来看,它由电解质(陶瓷材料)、阳/阴极、连接体(陶瓷或合金)构成单电池,再由多个单电池构成电堆。

图 SOFC,来源:京瓷

1、SOFC电解质材料要求

高温下要有足够机械强度和相稳定性、完整性。

图 固态氧化物燃料电池,来源:德锆科技

目前 ,用作 SOFC 电解质材料的主要有稳定的氧化锆和有待进一步发展 、中温环境下使用的电解质材料,如CeO2基电解质、Bi2O3基电解质等。

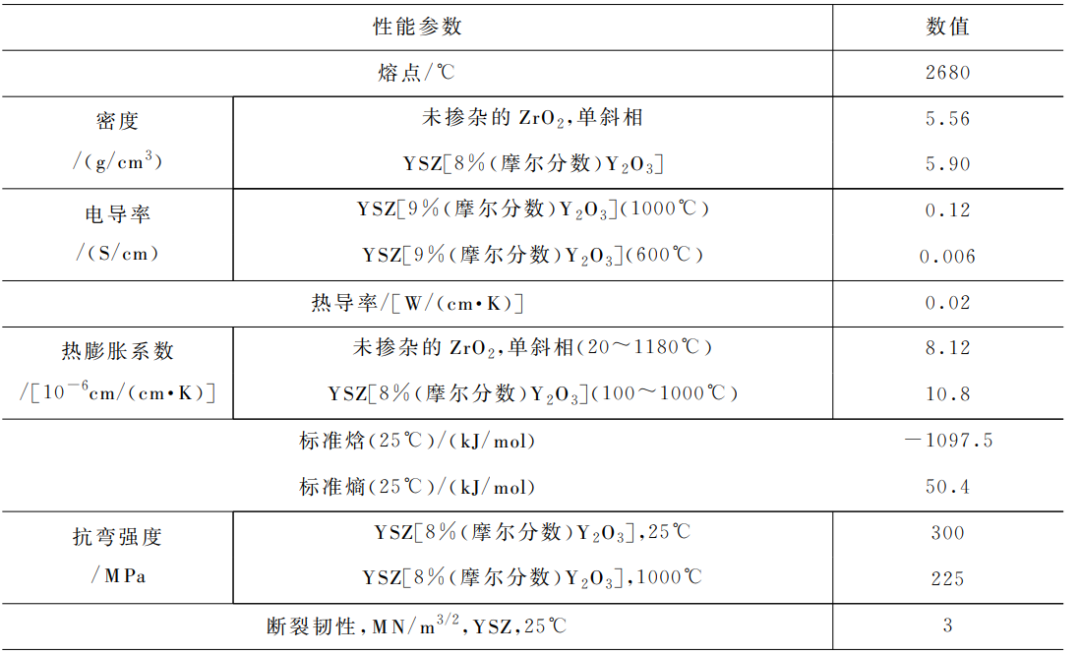

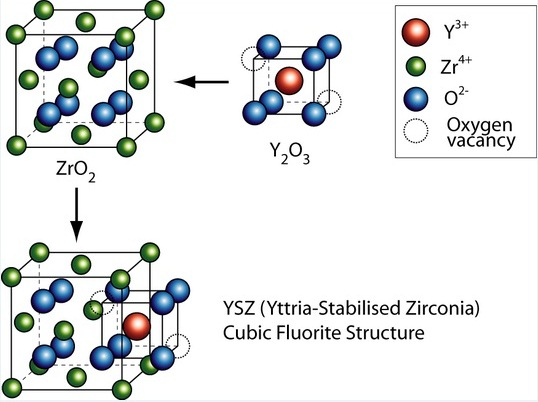

2、YSZ是SOFC电解质常用材料

-

单斜相(monoclinic,M),稳定温度为<1100℃; -

四方相(tetragonal,T),稳定温度为1100~2300℃; -

立方相(cubic,C)是高温稳定相,熔点是2715℃。

图 钇稳定氧化锆,来源:Wikipedia

目前用作电解质较为常见的材料为 Y2O3稳定ZrO2(简称 YSZ),它的离子电导率在氧分压变化十几个数量级时,都不发生明显的变化。

为了减少离子扩散过程中欧姆极化损耗,希望电解质部分尽量薄,厚度在微米甚至毫米的范围内。目前,如何制备性能合适的 YSZ 薄膜是人们研究的热点和难点。

二、SOFC电解质钇稳定氧化锆薄膜的制备

制备YSZ薄膜的方法很多,常用的是电泳沉积(EPD)、电化学气相沉积(EVD)、空气中等离子喷涂(APS)、真空中等离子喷涂(VPS)、真空溅射、溶胶凝胶(SotGel)、陶瓷薄膜成型(流延成型、轧膜成型、丝网印刷)再烧结等。

1、电泳沉积(EPD)

电泳沉积(Electrical Particle Deposition,EPD)技术是一种古老的制膜工艺,其基本原理是:在直流电场的作用下,带电的胶体粒子(小于1μm)或悬浮液中的带电粒子(大于1μm),向反向电极方向移动,并最终在电极表面沉积形成薄膜。

经过多次沉积,达到要求的厚度。再经过高温烧结,形成致密的YSZ薄膜。利用电泳沉积技术制备YSZ薄膜,设备简单,沉积层均匀。但由于电泳体系对一些条件敏感,其理论发展还不够成熟,薄膜生长过程中,有氢气逸出,在薄膜中形成孔道,因此依此方法制备的薄膜,其致密性有时不能满足要求。

2、空气等离子喷涂(APS)

等离子喷涂是一种一步完成的高温过程,后面不需要再进行烧结。但是,等离子喷涂的氧化物层是以液体的形式而不是以气体的形式沉积在基板上,所以为了电解质材料的致密化,有时需要预处理。

在空气中进行等离子喷涂(Atmospheric Plasma Spraying,APS),在弧光放电中有Ar/H2或Ar/N2混合气体流通过,氧化物粉末通过弧光放电,形成一束等离子体流。

如此高温的等离子体使得粉末熔融,并把粉末加速到700m/s的高速度。熔融的陶瓷球滴撞击到基板上,在十分之几微秒内快速固化,得到在物理和化学性质上不同于块状材料的层状结构的薄膜。

等离子体的速率越高融球的温度越高,得到的薄层越致密。APS在制备SOFC中已经广泛使用,但是其生产成本还是非常高。

3、真空等离子喷涂(VPS)

等离子喷涂可以在封闭的真空系统中进行,即真空等离子喷涂(Vacuum Plasma Spraying,简称VPS)。在APS中,粒子会与周围的空气发生物理和化学反应,空气介质还会降低离子流的温度和速度。

由于基板上没有冷却保护,VPS中温度更高,粒子在喷涂过程中实现煅烧,得到致密的层。VPS中粒子的煅烧减小了内部压力。因此,VPS更适于纯净材料的沉积和制备致密涂层。

在SOFC中尤其适于致密电解质和联接体薄膜的制备。VPS由于复杂的设备和真空体系操作,因此比APS贵很多,并且其成膜速率很低。

4、电化学气相沉积(EVD)

利用电化学气相沉积(Electrochemical Vapor Deposition,简称EVD)法制备SOFC中YSZ薄膜是美国西屋电气公司(被西门子收购)首先发展起来,被用来制作管状燃料电池的主要方法。用它不仅可以制作电解质薄膜,也可以沉积电极层。

图 典型的管式SOFC结构

EVD方法是CVD方法的一种改进形式。它以电化学势能梯度作为生长的驱动力,在多孔衬底上生长离子电导或电子电导的致密性薄膜。

EVD生长过程中包括两个阶段:多孔衬底封闭以前的CVD阶段和空穴封闭之后的EVD阶段。在制备YSZ电解质薄膜时,一般用电极(阴极或阳极)作为衬底材料,以O2/H2O为氧源,以ZrCl4、YCl3为金属物源,两种源反应物分子相向扩散,进入沉底孔隙,在气孔处发生化学反应,产生YSZ固体电解质,逐步填充孔隙使之封闭,CVD后,开始EVD。

在EVD阶段,水蒸气首先扩散进入衬底孔隙内,在水/YSZ界面被还原,形成氧离子,氧离子通过YSZ向金属氯化物/YSZ界面迁移,并在此界面与金属氯化物反应,形成金属氧化物,开始了EVD薄膜的生长。

利用EVD技术可以制备薄且气密性良好的YSZ薄膜,能同时满足氧离子的良好电导和电极膜层的综合性能,例如材料本身的机械强度、电极/电解质之间的牢固粘结、高效的界面有效电荷和粒子迁移等。

EVD的生长速度优于溅射法,可以达到每小时十至数十微米;成膜薄,可以降低欧姆极化和过电位,提高电流密度和功率密度。但是EVD要在1000℃高温和较高的真空度中运行,系统要求严格,设备复杂,必须事先制备合适的衬底材料,生产效率低,成本较高。

5、溶胶凝胶法(Sol-Gel)

溶胶凝胶法(Sol-Gel)制备薄膜是一种借助于胶体分散体系的制备方法,它通常包括3个步骤:溶胶的配制、凝胶的形成、凝胶的焦化。

利用溶胶凝胶法制备YSZ薄膜,以水为溶剂,采用的原料是氧氯化锆(ZrOCl2·8H2O)和硝酸钇[Y(NO3)3·nH20],按比例溶于水中,加入草酸(H2C2O4·2H2O),溶液变成白色透明的溶胶(Sol),将凝胶缓慢干燥,形成不透明的凝胶(Gel),将凝胶粉碎,形成干凝胶粉末。

涂胶时,将干凝胶粉末溶于水中,同时加入部分有机粘合剂,形成均匀分布、粘度适宜的涂膜液。利用旋转镀膜法(Spin-coating)将涂膜液均匀涂在阴极或阳极的衬底上,在50~70℃红外干燥,预烧,反复涂敷10~14次达到要求的厚度。最后进行凝胶焦化,烧结,排除其中的有机物,形成YSZ薄膜。

图源h2e Power

利用溶胶凝胶法制备YSZ薄膜,组份容易控制,成膜面积大,热处理温度低,不需要复杂的真空系统,设备简单,成本低。但是制得的薄膜容易包裹气孔,致密性不太好,并且必须有基体材料,不能实现电解质与电极材料的一体生产。

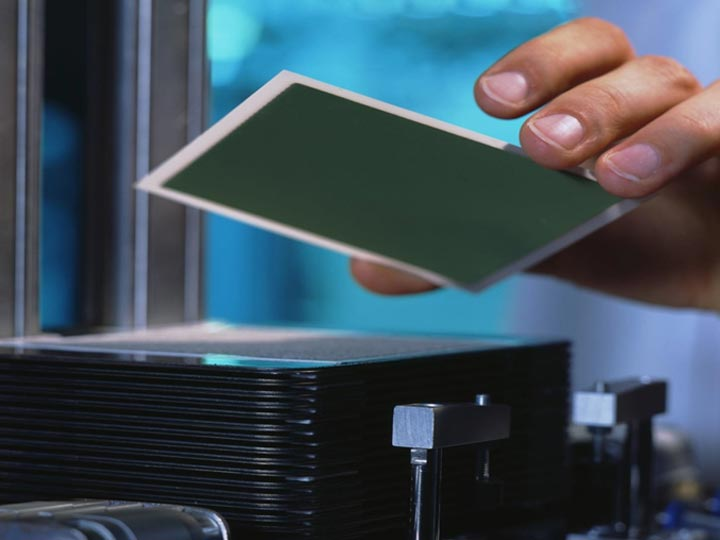

6、陶瓷薄膜制备技术

SOFC中的电解质YSZ是典型的陶瓷材料,采用精密陶瓷材料的加工方法在制作工艺和生产成本上有很大的潜在优势,尤其是对能量密度较高的平面型燃料电池。

陶瓷工艺方法还可以将阴极、电解质、阳极3种材料一起成型,制备薄膜,然后一起烧结,大大降低了生产成本。陶瓷材料加工方法制备YSZ薄膜的工艺过程包括单体原料制备、混合料浆(粉)制备、薄膜成型和烧结等步骤。

YSZ的混合料浆主要采用球磨工艺来制备。YSZ薄膜成型技术可以采用流延成型、轧膜成型、丝网印刷等方法。

①流延成型的方法制备薄膜是电子工业中常用的生产陶瓷薄片或陶瓷聚合物薄片的方法。现在采用流延法制备素坯YSZ电解质也很普遍。

②轧膜成型是将混合好的物料在两个辊子间挤压,形成薄膜。要求几组辊子,其间隙逐渐减小,最后得到合适的厚度。

③在基片上制薄膜,丝网印刷是一种很便宜的方法。在SOFC中也采用丝网印刷在电解质上制作阳极和/或阴极或在电极丝网上印刷电解质,然后再进行2层和3层的烧结。

④陶瓷成型薄膜还可以用干压法和注浆法,干压法适于制备厚度在0.5μm以上的薄膜,注浆法适于管状燃料电池的YSZ电解质制备,制得的产品性能一般化。

综合来看,最适合大工业化生产、成本低廉的是陶瓷薄膜成型方法,市场前景广阔。

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: