以1000Nm³/h的碱性电解水制氢电解槽为例,说明对于碱性电解槽整体的设计与计算流程。

对于碱性电解槽来讲,需要输入的设计条件主要有电解槽制氢量、设计电流密度以及电解槽的有效活性面积。

设计值输入表产氢量按照1000Nm³/h进行设计,产氧量为产氢量的一半,为500Nm³/h,设计电流密度按照目前常用的电流密度3000 A/m2进行设计(可能低了一点),电解槽有效活性区域直径为200cm,温度压力为90℃、1.6MPa。三个主要的总体设计值确定后,我们就可以依据这些参数进行电解槽的总体设计和计算。

根据设计电流密度及有效电解区域直径可计算出电解槽电流:

制氢电解槽产氢量与电解总电流成正比(法拉第电流),可以通过总电流和制氢量设计值计算出电解槽的小室数量。

首先需要清楚制取1 Nm3氢气到底需要多少电量。根据电解水的整体反应式,制取1 molH2需要2 mol的电子,2 mol电子的电荷量为2 mol * 96485 C/mol,再把这些电荷量的单位由C转换为A.h,为(2 mol * 96485 C/mol /3600 s ) A.h。标准状况下,1 molH2的体积为22.4 L,也就是0.00224 m3。综上,制取1 Nm³氢气需要的电量Q0为:

Q0=(2 mol * 96485 C/mol /3600 s )/0.00224 m3=2380 A.h/Nm3H2

假设电解槽在9420 A的电流下运行了1h,那么消耗的电量为9420 A.h,标准状况下制取1 Nm3氢气需要的电荷量为2380 A.h,那么单个小室的产氢量为

那么一台1000 Nm³/h的碱性电解槽的小室数N为

实际的电解槽设计中,一般小室数会取10%的余量,小室数为280个左右。

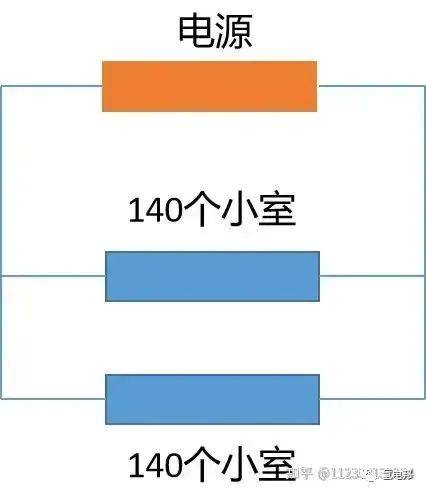

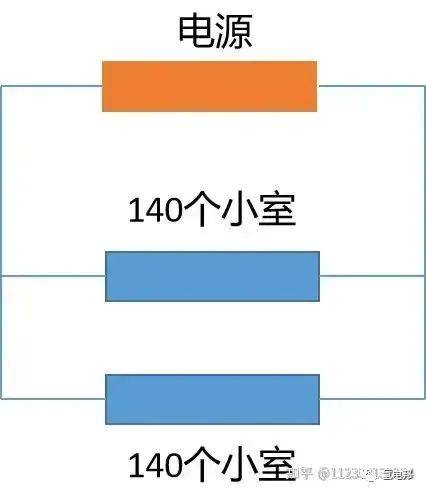

在这小室电压取目前的经验值,在3000 A/m2的电流密度下小室电压E0取1.85 V,且电解槽采用“中间正,两边负”的接线方式,相当于140个小室串联,另外140个小室串联,这两套140个小室之间是并联关系,关系如下图所示。

电解槽总电流I为:I总=9420*2=18840 A

P总=E总*I总=266*18840=5.01 MW

也就是说1台1000Nm3/h的碱性电解槽总功率为5.01 MW。

根据反应式的质量守恒,生成1mol H2需要消耗1 mol水,那么生成 1Nm3 H2需要消耗的反应水的体积为0.8 L,那么整体电解槽的反应水消耗量为800 L/h。单个电解小室的反应水耗量为2.85 L/h。

根据标准GB3211-2015,电解槽单位直流能耗值Wd(kW.h/Nm³)为

电解槽直流电耗的数值只和小室电压E0有关,小室电压越高,电解槽的直流电耗越高。以此降低电解槽能耗的优化思路就是在保持相同的操作电流密度下,想办法降低小室的电压。可以从减低阴阳极的电化学极化、降低接触电阻和欧姆极化等方面入手,这些在之前的文章中都有详细的阐述。

电解水的热中性电压为1.48 V,此时电解槽的效率为100%,对应的电解槽直流电耗为3.4 kW.h/Nm3。这个数据也希望大家记住,甄别一些吹牛吹过头的电解槽厂家。

目前在开发更大出力的电解槽方面(2000-3000Nm³/h),更多的解决办法是采用大量小室的堆叠,但是这种方法会导致电解槽的设备体积过大,而且小室过多也会在密封和压紧方面带来问题,电解槽靠近中间极板的部分在重力的作用下有向下位移的趋势。

对于固定出力的电解槽来讲,电解小室的数量只和电解槽的设计电流有关。根据设计电流密度及有效电解区域直径可计算出电解槽电流:I=i*S,所以较少小室数量的主要路径有两个:

一是增大电解槽电解区域的有效面积,也就是极板、电极、隔膜的尺寸都要增大,对部件制造装备的要求更高,目前现有的制造装备可能无法适配,还有一个问题就是电解有效区域面积增大之后对于电解槽流体流动和热量的管理还需要进一步优化。

二是增大电解槽的电流密度,通过对于电极、隔膜材料的优化和电解槽结构的优化提高电解槽的操作电流密度,在固定出力的条件下减少电解小室的数量。提高电流密度这一路径是最具有吸引力和应用前景的,目前也有很多企业和高校正在研发高性能的电极和隔膜材料,正在对碱性电解槽的整体结构做进一步的优化。

原文始发于微信公众号(科泰催化):碱性电解水制氢电解槽的设计与计算

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: