之前分享过一篇质子膜电解水的推文,关于酸性溶液中三电极体系测试性能与PEM膜电极测试之间的联系。

文章中提到:三电极体系的测试容易高估催化剂在真实电解槽的活性,而稳定性正好相反。

有人问为什么三电极测试会低估稳定性,该如何理解?

我又去请教了某央企专业做PEM电解槽的工程师,可以从以下几个角度来解释:

PEM析氧催化剂的稳定性其实也是活性的问题,只不过它是催化剂活性与时间的变化关系。在稳定性评价方面,三电极体系容易低估催化剂在真实电解槽中的稳定性,主要如下原因:

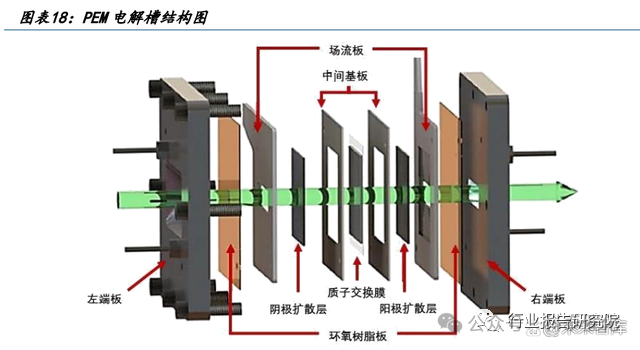

(1)O2微气泡覆盖活性位点的影响。在三电极体系中,催化剂表面会产生会产生O2积累微气泡,它是导致电极活性衰减的重要因素。可能你会说,电解槽中催化剂表面也会积累O2微气泡,但电解槽与三电极体系在微观上存在明显的差别,电解槽中的OER反应发生在膜电极中的膜/电解界面上,由于气体传输层(PTL,Porous Transfer Layer)的存在,产生的O2在膜电极与PTL界面之间会形成压力梯度(pH = 2~4),(PS:这个地方需要进行概念规范统一,在PEM电解槽(堆)行业内通常规范叫做气体传输层PTL,而燃料电池中的叫做气体扩散层GDL(Gas Diffusion Layer),进而会强化催化剂表面O2微气泡的逸出;而三电极体系中,O2只能在催化剂界面转移到O2饱和电解质(pH = 0~1),这个过程比电解槽中的O2逃逸速度更缓慢。

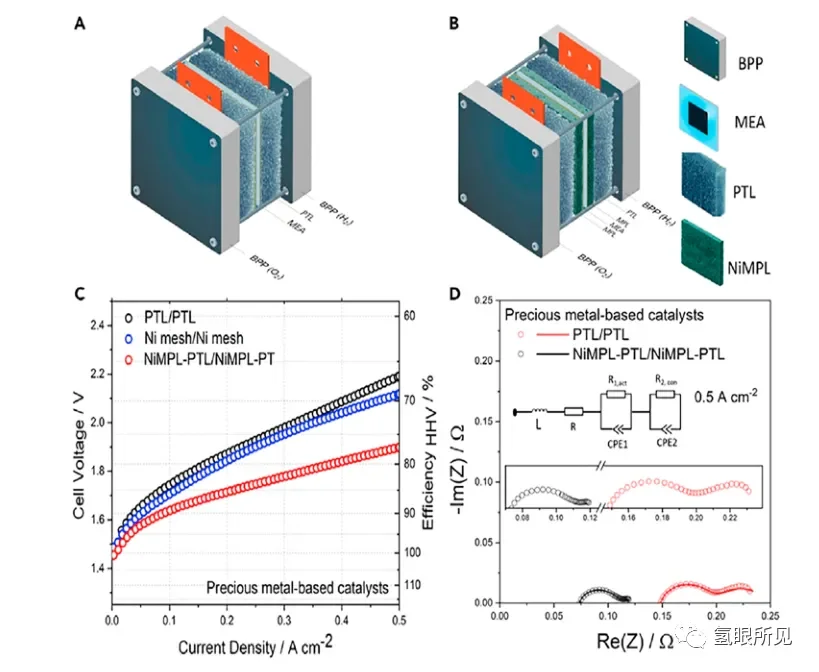

举个例子,在PTL和MEA之间增加一个金属微孔层(MPL),就可以降低膜和催化剂包覆基板CCS形成阳极之间界面接触电阻,当使用给水运行时,NiMPL 实现了改进电气连接和液体/气体的输送,可以降低体系电压和溶液电阻,如下图所示。

(2)测试体系pH不同。三电极体系测试稳定性使用的电解质溶液通常选择0.5 M的硫酸(pH = 0.3)或0.1 M的高氯酸(pH = 1),而电解槽运行稳定时的pH通常为2~4,三电极体系的pH要低于电解槽中膜电极的pH值,三电极体系酸性环境更强一些,强酸环境会加速催化剂活性的衰减,这也是其中的一个重要影响因素。

(3)实验安全因素等导致测试时间条件的限制。三电极体系由于在高校或者研究所等安全方面管控以及人员配置方面限制,测试时间不会特别长;而电解槽测试很多是在企业中进行,工厂中安全管控更加严格,以及人员配置等(工厂可以安排工人员工轮流倒班等,高校和研究所进行基础研究等有限制)可以连续运行数千小时或更长。会导致三电极体系实际测试时间短于工业电解槽,但并不意味着三电极体系对催化剂稳定性的评测差于电解槽。

这篇文献也佐证了这个结论:

DOI: 10.1149/ 1945-7111/abdcc9

这篇文章研究了在不同测试方法下,氧气析出反应(OER)催化剂寿命的差异,比较了旋转圆盘电极(RDE)与膜电极组件(MEA)测量结果。研究发现,RDE测试中由于微观氧气气泡在催化剂层内的积累导致性能快速下降,而这种现象在MEA测试中是可逆的。作者指出,RDE测试中催化剂的寿命被严重低估,因为气泡积累导致的性能损失部分是不可逆的,而MEA测试中的性能损失可以完全恢复。

RDE与MEA测量的OER活性比较

-

RDE测量的OER活性高于MEA,这可能与MEA中较高的离子omer含量有关。

-

尽管活性存在差异,但两种技术的测量结果仍可用来评估稳定性。

RDE的恒流老化测试

-

在RDE中,恒流测试导致潜在的急剧上升,通常解释为催化剂降解,但实际是由于气泡积累。

-

气泡清除后,催化剂性能可以恢复,表明性能下降主要是可逆的。

MEA的恒流老化测试

-

MEA测试中,电流在长时间内逐渐降低,但可以通过循环伏安法恢复,表明主要由气泡屏蔽活性位点引起。

RDE的恒压老化测试

-

恒压测试中,电流的降低被错误地归因于催化剂降解,实际上也是气泡积累的结果。

-

在MEA中,电流的降低是可逆的,表明催化剂层的气泡可以被有效地去除或减少。

RDE的电位循环老化测试

-

电位循环测试显示RDE中催化剂性能的快速下降,而在MEA中,即使经过大量循环,性能也几乎保持不变。

通过比较RDE和RRDE两种方法,我们发现催化剂层内的动力学对OER催化剂寿命有重要影响。

气泡的存在严重增加了接触电阻,导致活性衰减快,有关气泡传质分析,我之前也简单写过一点:

不完善的部分会在后续补充。真实的测试情况远比三电极体系复杂,这意味着,为了优化催化剂的性能,我们需要更深入地了解催化剂层内的动力学行为。

原文始发于微信公众号(科泰催化):PEM三电极体系与真实电解槽下的稳定性差异

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: