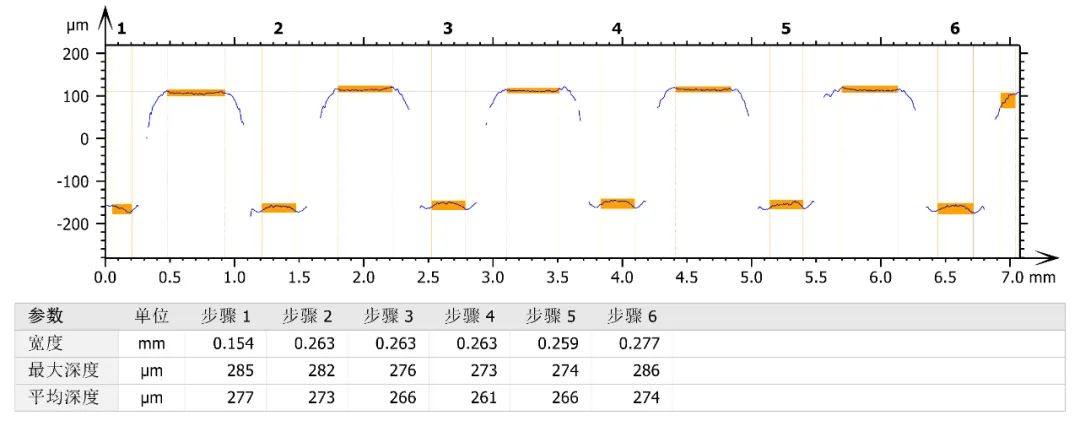

燃料电池是接下来新能源汽车进展的紧要方向,燃料电池电堆由双极板(集流板)、膜电极(催化剂、质子交换膜)等组件构成,双极板的质量至关紧要,燃料置换效率与双极板的尺寸精度密不可分。双极板在燃料电池电堆扮演者至关紧要的角色,无论是分隔电堆燃料还是收集传导电流都是由双极板负责,而双极板的流道则起到以上功能的主导作用,假如双极板流道精度不足,那么燃料就不能充分反应,水分排出不畅、散热不均匀等问题也会随之显现,种种问题导致燃料电池置换效率低下,严重一点还会影响燃料电池的安全,所以双极板流道精度肯定要高标准测量。双极板流道需要测量弯道的弧度、流道间距、平行度以及流道深度,加上双极板需要无损测量,推荐使用(STIL光谱共焦线扫传感器)完成燃料电池双极板的尺寸测量。

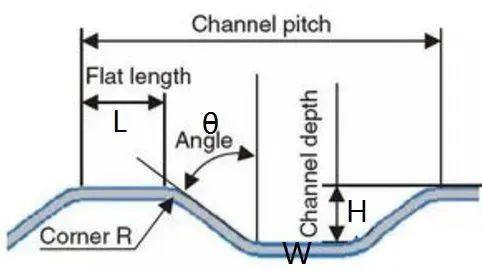

1、流道尺寸

流道宽度 W:一般为0. 5~2. 5mm,影响着双极板流道中气体直接与扩散层接触的面积;

脊宽度 L:一般为为 0. 2~2. 5mm,影响着双极板与扩散层的接触面积, 可以通过改变流道与脊的宽度比 W/L 的值来调节接触电阻;

流道深度 H:一般为 0. 2~2. 5mm,在层流范围内, 加深流道的深度不利于促进气体向扩散层扩散, 影响气体向膜电极的传递。

流道倾角θ:一般θ 为 0° ~60°,通过改变流道截面积来增加膜电极的利用面积;

流道的长度:越长的流道引起的压力损失越大, 后段反应气浓度越低, 易积累发生水淹现象, 从而降低电池性能和稳定性。

2、流场结构

现在最常见的是直通,包括平行/变截面、蛇形等。直通道结构的流场, 由于气体的传输主要依靠扩散, 当气体作层流运动时, 气体向MEA 的传递就相对比较弱, 可以将流道内部形成粗糙表面产生湍流来促进消耗层气体与富积层气体的混合, 但是这种产生湍流的方法会增加流场进出口压差。

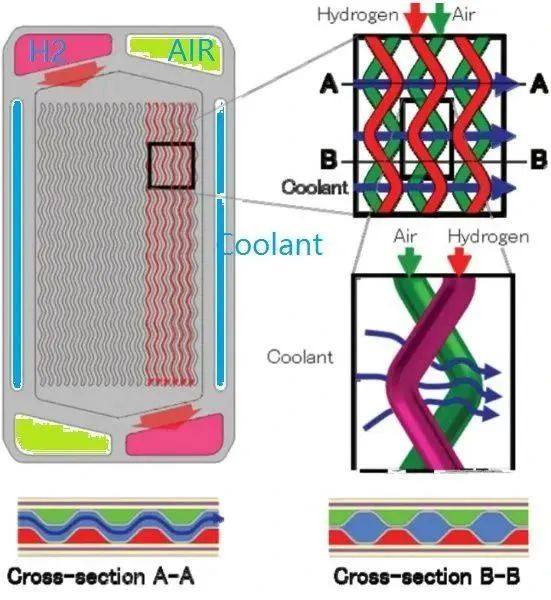

3、3D流道

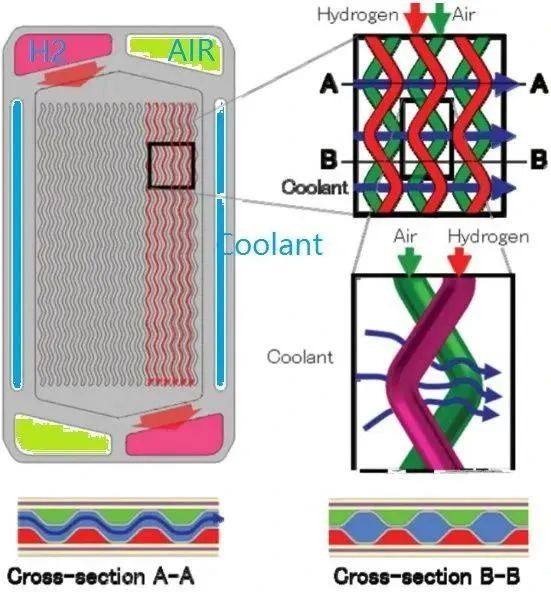

一方面,2D流道的气体均匀流动被流道限制,3D流道为气体均匀分布提供了更大的可能性,每一束气体不会被限制在单一的流道内,相邻流道内气体的交互更加自由,更多的湍流;

另一方面,在传统沟-脊式流道中,反应气由流道/流场向膜电极输运基本依靠浓差扩散,效率低下;3D流道类似喷嘴,强制对流,通过节流加大流速,可以更好促进气体进入到扩散层;这也是解决电堆大功率密度的一个方向。

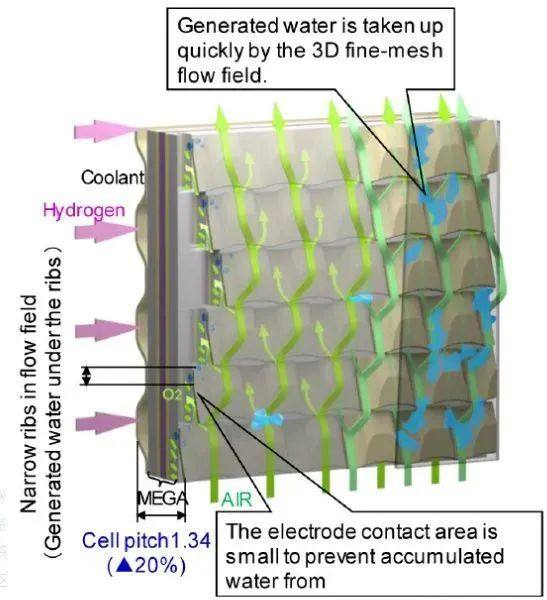

(1) 窄脊设计(Narrow ribs)

窄脊设计可以减少水集聚,是因为空气与扩散层的接触面积加大,有利于带走生成的水。

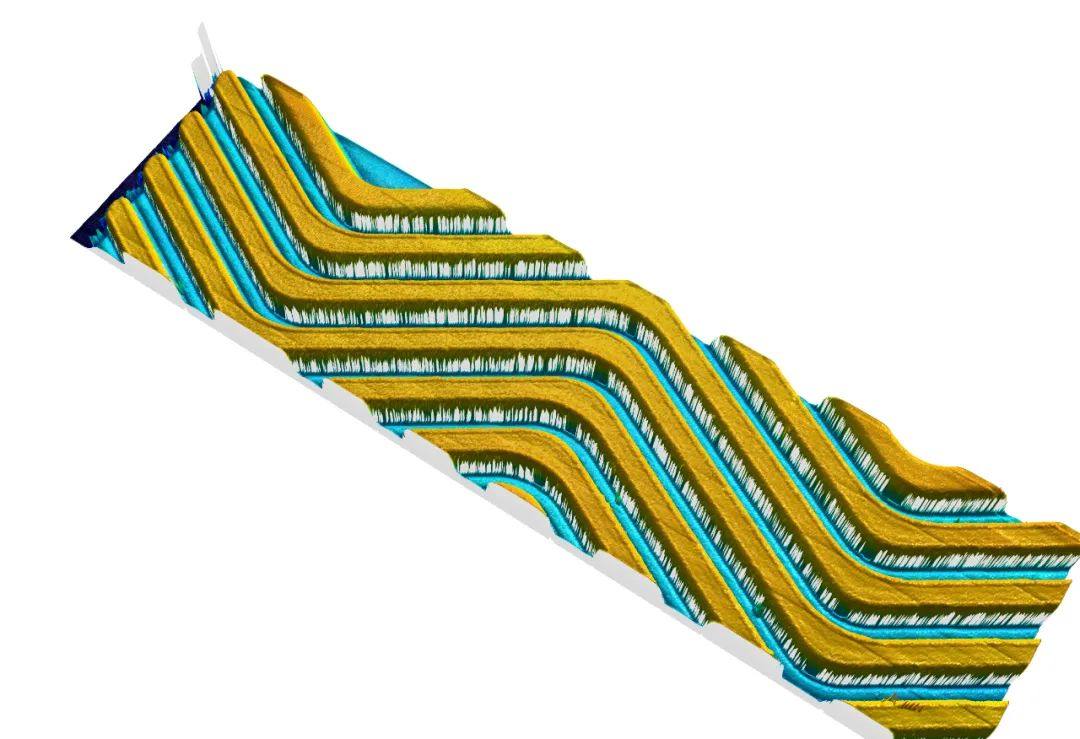

(2)三维梯度深度波浪流道

三维波浪形流场在垂直于流道平面方向上存在速度分量,使得氧气能够垂直于流道平面以对流形式进入催化层,随着电流密度逐渐增大,氧气传输能力增强使得浓度损失变小;而蛇形流场的下游区由于流道过长,非常容易发生水淹现象,为克服这个问题,三维梯度深度波浪形流场的流道深度从上游区到下游区逐渐减小,该设计可使下游区流道平面方向和垂直于流道平面方向的气体速度更大,最终增强了电池的氧气传输和排水性能。

原文始发于微信公众号(蓝海精密):光谱共焦传感器测量燃料电池双极板流道

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: