23年前,武汉理工大学潘牧教授等一批科研人员参与启动燃料电池研究,成为国内燃料电池赛道最早的“探路者”之一。

潘牧教授和他的团队经过20多年在燃料电池领域默默探路,终于在氢燃料电池领域崭露头角,2018年在武汉经开区创立武汉理工氢电科技有限公司(以下简称“武汉理工氢电”),目前成长为全球第五大膜电极生产商。

习近平总书记指出:只有创新才能自强,才能争先,要坚定不移走自主创新发展道路。

9月6日,武汉理工氢电总经理田明星接受长江日报《在场》栏目专访时表示,作为一家由高校科技成果转化的公司,创新融进了武汉理工氢电的血液,将勇当燃料电池技术开发及应用的“探路者”,致力国家氢能产业高质量发展。

武汉理工氢电技术人员在实验室做研发。

“科研‘无人区’竞争,是不是有两种绝对的场景:一种是你在前面狂奔,看不到后面的对手;一种是别人在前面狂奔,你也看不到前面的对手。”

面对长江日报记者的提问,9月1日上午,年近花甲的武汉理工大学首席教授、武汉理工氢电创始人潘牧教授,回忆起2000年氢燃料电池起步期时,无奈地苦笑说:“当时国内研究氢能源的窘况,就是后者,更苦的是,我们跟跑、并跑,花了20多年!”

氢能被称作“21世纪最具有发展前景的二次能源”。日本、美国、欧洲等发达国家和地区在20世纪90年代中期纷纷推进氢能产业发展。彼时,国内燃料电池汽车方面的研究刚刚起步。

“2000年,团队初涉燃料电池领域,国内的相关研究一片空白。”潘牧团队瞄准的是氢燃料电池的最核心部件,被誉为燃料电池的“芯片”——膜电极。

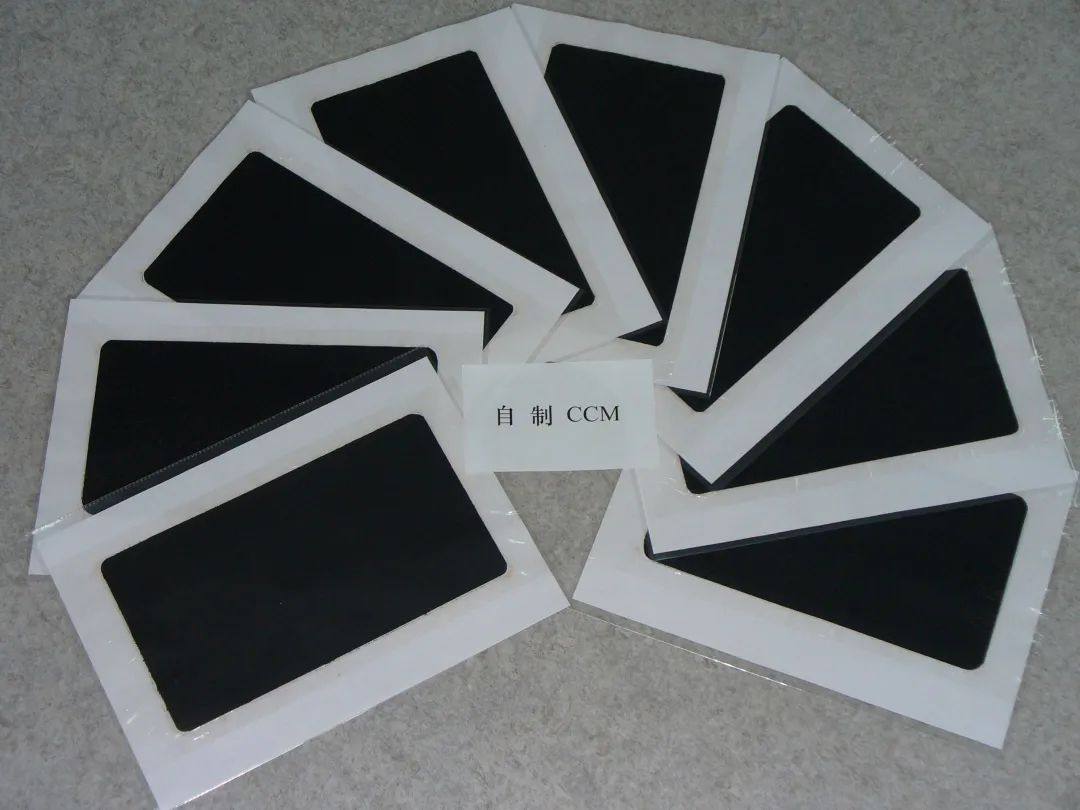

武汉理工大学潘牧教授团队2006年自主研发的“CCM”型膜电极。

闯入“无人区”第一步,潘牧教授等一帮教师是埋头自学《电化学》等交叉学科教材,吃透后再传授给其教的学生们。

“受老一辈科学家敢为人先的精神所鼓舞,一心只想着把‘冷板凳’坐稳坐热。”他说完,神情坚毅,语气沉稳。

“研发的日子很苦,每天实验室、食堂、宿舍三点一线,战线长,压力大,毕业后班上超九成同学都先后更换到锂电池、芯片、新材料等赛道。”坚守在氢燃料电池领域的学生屈指可数,现任武汉理工氢电总经理的田明星就是其中一员。

“走少有人走的路,未尝看不到别样的风景。”田明星云淡风轻。他说,坐稳坐热“冷板凳”,是武汉理工氢电企业创新文化的基本传承。

“冷板凳”终有坐稳坐热的一天。

6年后,潘牧团队完成的“低铂、高效燃料电池膜电极组件制备技术及应用”项目,获得湖北省技术发明奖一等奖,其研发的“CCM”型膜电极产品在武汉经开区进入规模化产业应用。

又一年后,潘牧作为中国代表赴美制定燃料电池国际标准,随身携带的膜电极产品立马被美国公司订购一空,先后为沃尔玛、亚马逊等装备了数万台燃料电池物流叉车。

2018年,拥有十余年技术积累的武汉理工氢电应运而生,其自主研发的膜电极先后出口至美、德、韩等10多个国家和地区,实现了国产膜电极对国外产品垄断的反向输出。

打通科研成果产业化通道,公司发展驶向“快车道”。

“90”后的武汉理工氢电膜电极研发测试工程师吴工,最近一扫往日的沉闷,变得喜笑盈盈。

默默钻研两年后,他成功研发出成本降至一半的第二代抗反极膜电极产品。眼下,该款膜电极已先后经过小试、中试阶段,迎来了量产的前夜。

研发人员正在做膜电极产品测试。

三年前,从事三元锂电池研发数年的硕士吴工跳槽来到武汉理工氢电,担任氢燃料电池抗反极方向研发工作,为氢燃料电池使用寿命和安全性能“保驾护航”。

“在一片漆黑中寻找光亮,也许自己就成了擎着火把的人。”吴工笑着说。

国内外关于抗反极膜电极材料研发方向没有成熟的参照,需要不停地做实验,吴工从大量前辈文献中寻找“蛛丝马迹”,无数次推倒重来,一步步靠近真理的方向。

“黑暗中”摸索的项目研发,旁人看来是枯燥无味的,但沉浸其中的吴工却是“为爱痴狂”。

采访中,同事笑谈了一个“证据”:吴工最大的业余爱好是打羽毛球,但一段时间没人陪他玩,原因是吴工打着打着,竟然发呆了,愣在一边好像在想什么。

不止一次,他留下面面相觑的队友,一溜烟跑回实验室,继续膜电极材料的“排列组合”,更新下一轮的实验方案。

吴工笑着说:打球时,羽毛球在空中飞速旋转时,有时脑子居然“打野”了,好像在复盘某个遇到瓶颈的问题,灵感迸现。

“遗憾,非常遗憾!”吴工回忆科研过程时告诉记者,去年,他研发出一款降低成本、性能指标不变的膜电极产品,却因为工艺手段的特殊性,不能批量生产。

没有考核,没有强制打卡。两年来,吴工“只做一件事”,潜心钻研让他有更长时间、更大空间去试错、容错。

在尝试更换原材料,嫁接涂料、锂电等领域的工艺流程后,今年7月,由吴工主导的一款性能达标又适合批量生产的第二代抗反极膜电极终于诞生。

田明星告诉记者,像吴工这样如痴如醉地沉浸科研工作的年轻人,武汉理工氢电还有不少,“一鸣惊人”背后是长时间的执着探索。

“氢燃料电池的研究转化周期太长,无论是企业还是个人都很难坚持下来,是非常煎熬、痛苦的黑暗摸索阶段。”田明星坦言,公司前身是2006年成立的武汉理工新能源公司,该公司经营困难时要从100人缩减至30人,“唯一没有裁的就是研发人员。”

走进武汉理工氢电的无尘车间,一片片薄如报纸的黑色薄膜在调浆站、涂布机、封装站等智能化自动化生产设备配合下,来回穿梭、组装、打包,整装待发。

武汉理工氢电工作人员在膜电极自动化生产线操作。

理工氢电最新研发拳头产品——PEM电解水制氢膜电极即将漂洋过海、销往海外,田明星说,这款新品攻克绿电制绿氢的关键技术,领先国内同业。

作为氢燃料电池的“心脏”,膜电极的产业化水平掌握着氢能产业的命脉。4年前,武汉理工氢电CCM型膜电极产线在武汉经开区建成投产,成功开发国内首批膜电极定制设备,建成燃料电池膜电极自动化生产线,跻身全球膜电极供应商前列,开始与国际同行并跑。

“居安思危。”一小时采访里,这四个字成了田明星脱口而出的高频词。

长期以来,我国膜电极原材料主要依赖进口。2020年,受关税上调的影响,武汉理工氢电自研膜电极在国际市场失去价格优势,而对进口原材料又缺乏议价权。同年,美国一家做燃料电池叉车的公司单方面宣布解除和武汉理工氢电的合作。

“受制于人的‘卡脖子’现状必须改变,一定要加快自主研发,联合攻关,进一步推进国产化替代。”

田明星告诉记者,国内大多高新技术产业化发展都是走“引进—吸收—消化—创新”的路子,但是燃料电池技术作为全世界的一个新兴技术,产业化的唯一路径只有埋头源头创新,不能停歇。

此后,不管多忙,田明星每周都要挤出时间和国内几家原材料供应商“云沟通”,上下游联合创新攻关,推进膜电极国产化替代步伐。

“路虽远,行则将至。”田明星说,随着国家、省市和地方氢能政策的密集发布,国内膜电极产品和技术跟国外之间的差距逐渐缩小,性能、成本方面已日趋接近。

时下,武汉经开区已集聚多家氢能产业重点企业,涵盖燃料电池、整车制造、检验检测、制氢、加氢站运营、车辆运营等产业链各环节,初步形成“制氢-燃料电池核心部件-整车-研发-检测”全产业链发展体系。

“产业、人才、资金在此叠加,创新正当时。”田明星对此信心满满。

来源:长江日报

排版 编辑 发布 | 武汉市高新技术产业协会宣传部

原文始发于微信公众号(武汉市高新技术产业协会):武汉理工氢电:氢燃料电池的“探路者”

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: