主流来看,目前市场上存在着四条电解水制氢技术路线:碱性电解(ALK)、质子交换膜电解(PEM)、固体氧化物电解 (SOEC) 和阴离子交换膜电解 (AEM)。

寻求新的电解水技术,本质上是基于制氢的成本效益考虑。

01

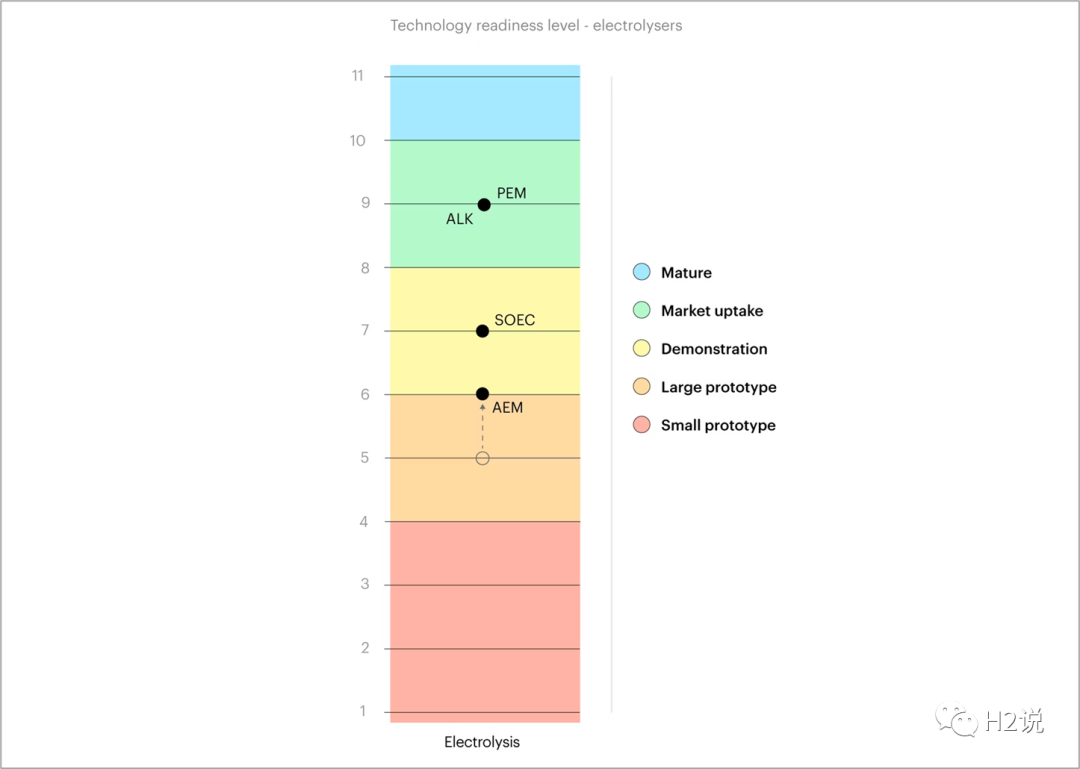

技术成熟度

目前,ALK和PEM已被证实为商业化技术;固体氧化物电解 (SOEC) 也吸引了越来越多的企业将这项技术推向市场,以实现更好的能源效率;AEM则正处于开发或示范阶段。

图1:从技术成熟度(TRL)来看四种电解水制氢的现状

参考来源:IEA

关于四种电解水技术的优劣势对比,感兴趣的读者可以详见本公众号其他文章介绍。

02

作用温度

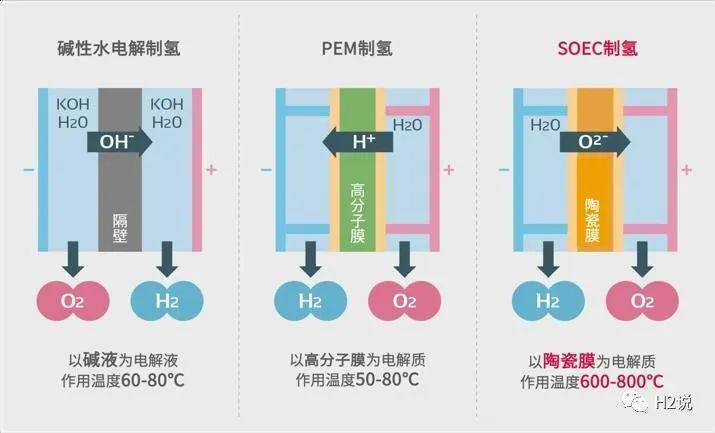

根据工作温度,电解技术可分为低温电解(LTE)和高温电解(HTE),SOEC即属于高温电解方法。

-

低温电解(LTE):低温电解水是目前最成熟的绿氢生成方法。低温电解基于液体或固体聚合物电解质,即ALK和PEM。在这两种情况下,水分子都是通过施加电流而解离的。工作温度限制在 < 100°C。

-

高温电解(HTE):HTE 电解方法下,水蒸汽在 650°C 和 1,000°C 之间的温度下分解为氢气和氧气。在电解中,系统效率随着操作温度的升高而提高。可以使用低压蒸汽 (LPS),但效率低于上述温度。如果这种热源是清洁热源——例如地热、太阳能或核能——HTE 产生氢气的温室气体 (GHG) 排放量几乎为零。

图2:日本电装介绍的SOEC跟其他方法的对比

参考来源:DENSO公司

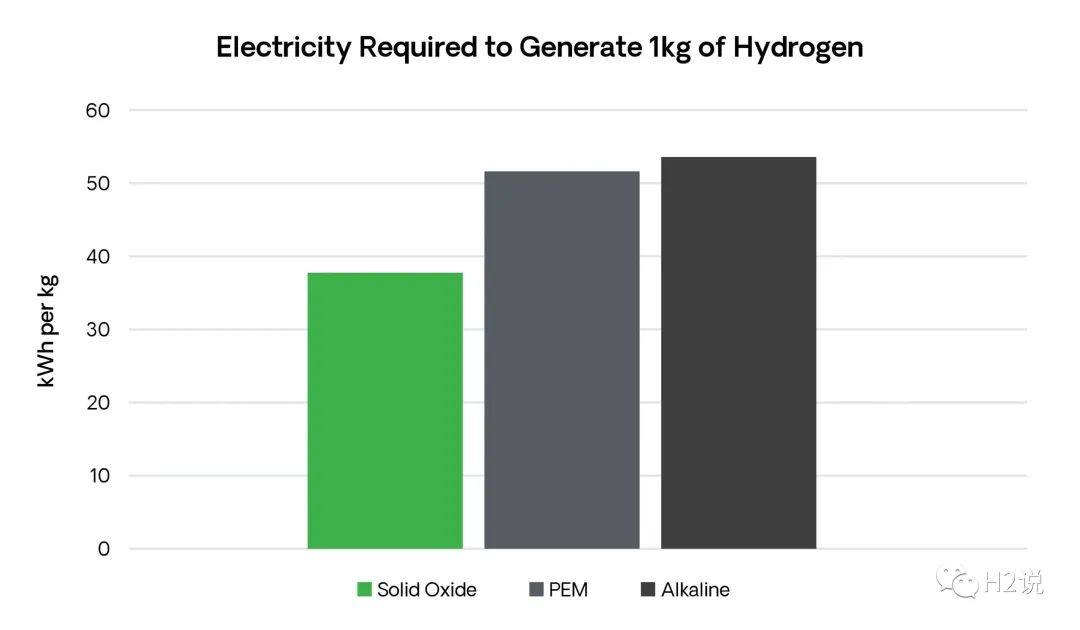

低温电解 ALK和 PEM 在 100°C 以下运行,而 SOEC 在明显更高的温度下运行。低温电解槽虽然工作温度低、效率高、技术成熟,但电能消耗较高。在热力学上,电解水的电能需求随着工作温度的升高而降低。因此,如果与余热回收工艺相结合,SOEC 高温电解可以减少 30% 到 40% 的电力消耗。因此,与ALK和PEM等低温路线相比,高温固体氧化物电解电池(HT-SOEC)可以生产最具能源成本效益的H2。

图3:SOEC的能源成本效率优势

03

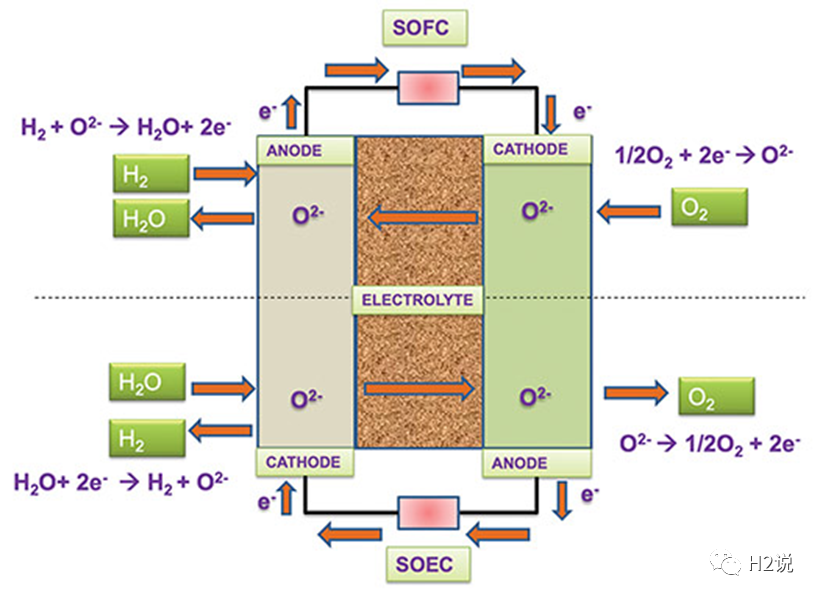

SOEC的工作原理

水蒸气从阴极进入(实际工作中,需要混合少量氢气,混氢的目的是保证阴极的还原气氛,防止阴极材料Ni被氧化),在阴极发生电解反应分解成H2和O2-,O2-通过电解质层到达阳极,在阳极失去电子生成O2。反应过程如下:

阴极反应:H2O+2e-→H2+O2-

阳极反应:O2-→2e-+1/2O2

总反应:H2O→H2+1/2O2

图:固体氧化物燃料电池(SOFC)和固体氧化物电解电池(SOEC)的电化学反应

参考来源:https://h2-tech.com/articles/2022/q4-2022/special-focus-future-of-hydrogen-energy/solid-oxide-electrolysis-cell-soec-potential-technology-for-low-cost-green-h-sub-2-sub/

从根本上来说,SOEC 是固体氧化物燃料电池 (SOFC) 的反向对应物、为逆反应。

SOEC最早在1960年代由美国NASA提出,目的是火星大气氧的原位资源利用,通过电解CO2、H2O或两者共解制备宇航员生存和火箭发射所需的O2。随后的七十年代,全球石油危机的爆发,引发欧美发达国家对SOEC电解水制氢的开发兴趣。近年来,随着平板固体氧化物燃料电池(SOFC)技术的快速发展,其关键材料和技术可被直接用于SOEC,这推动了SOEC的发展,也使得SOEC电解技术引起广泛的关注。

04

SOEC的常用材料

在 SOEC 装置中,电化学电池是发生电化学反应的主要电解槽组件。它由三层组成:致密的电解质和位于电解质两侧的两个多孔电极(阴极和阳极,分别产生H2和O2)。

电解质是SOEC和SOFC的重要组件之一,起到传输离子和导电的作用,因此,需要其致密度接近100%,高温下具有良好的氧化还原稳定性,以及较好的机械强度和离子电导率。Y2O3-稳定的ZrO2[氧化钇稳定氧化锆 (YSZ)] 是被最广泛使用的电解质材料。它用于在施加电压时氧离子开始从阴极迁移到阳极的地方,在高温下表现出优异的离子电导率。

固体氧化物电解质材料最早由Nernst在1899年发现,Nernst发现在ZrO2中掺杂金属氧化物能够均匀分散在ZrO2中,成为运输离子的载体。ZrO2通常以多种晶型结构存在,包括单斜相(低于1170 ℃)、四方相(1170–2370 ℃)和立方相(高于2370 ℃)。考虑到单斜相和四方相在高温工作时容易相变,及其低的离子电导率,通常选用高温稳定和离子电导率较高的立方相ZrO2作为电解质基底。但由于Zr4+太小,无法匹配理想的立方结构,立方相的ZrO2并不稳定,在高温冷却时,会转变为常温稳定的单斜相,并伴随着体积的变化。因此,需要在ZrO2中引入一些低价和半径较大的离子使其稳定,如Y3+、Sc3+,同时低价态元素的引入使Zr4+周围的氧配位数降低而产生氧空位以保持电荷平衡;氧空位的存在也使得ZrO2的离子电导率提高。

电极必须既能传导电子又能传导氧化物离子,并且活性表面积最大化对于高效运行至关重要。对于氢电极(燃料极),通常使用孔隙率约为 30% 的镍和 YSZ 金属陶瓷(陶瓷和金属的组合),而氧电极(空气极)则使用亚锰酸镧锶 (LSM)-YSZ 混合物。

05

SOEC的挑战

大规模工业化应用有待SOEC技术的进一步优化,首先,其关键在于解决电池及电堆的长期运行性能衰减问题,主要通过关键材料的研发和电池构型的优化;其次,也需要其他材料和技术的改进与优化,如密封材料、连接体材料、集流材料、制膜技术、材料制备技术等,材料和技术方面的突破也将极大降低SOEC的投资成本。

佛山环境与能源研究院上海事业部部长邬佳益认为,SOEC电解水制氢过程中工作温度高,对很多材料的耐温性和耐腐蚀性提出更高要求。“要实现材料在高温下具有较好热稳定性和化学稳定性,不同组件间的热膨胀系数匹配,同时保证材料成本尽可能低。”

>>电解质材料

YSZ作为最常用的固态电解质材料具有较好的氧化还原稳定性和高温离子电导率,然而,在长期苛刻环境下运行仍然会出现电导老化现象。YSZ的电导老化与运行时间、温度、气氛、平衡相图等多种因素相关。

ScO2稳定的ZrO2(ScSZ)被认为是可能替代YSZ的电解质材料之一,但ScSZ的成本要比YSZ高得多。

Sr和Mg共掺杂的LaGaO3是第二种有望替代YSZ的电解质材料。1994年,La1–xSrxGa1–yMgyO3(LSGM)由诺奖得主Goodenough和Hihara两个研究小组相继报道,在500 ℃时,LSGM的离子电导率要比YSZ高得多。但是LSGM面临的最大问题是稳定性差,且制备单纯的LSGM比较困难。此外,LSGM的机械强度小于YSZ,这要求LSGM电解质具有足够的厚度,厚度的增加导致欧姆阻抗的增大。

>>阳极(氧电极)材料

对于以ZrO2基材料为电解质的SOEC,使用最多的阳极材料是锶掺杂的LaMnO3(La1–xSrxMnO3,LSM),因为两者的热膨胀系数接近,且具有较好的化学相容性。但是,对于LSM氧电极,其与电解质之间的分层现象仍然是导致SOEC的性能衰减的主要原因。

掺杂的LaCoO3是一种被广泛研究的具有钙钛矿结构的SOEC阳极材料,在同等条件下,它的电子电导率比LaMnO3高。用Sr替代部分La,用Fe替代部分Co,得到La1–xSrxCo1–yFeyO3(LSCF)。LSCF的热膨胀系数明显高于ZrO2,这限制了LSCF在ZrO2基电池中的应用,更多的使用在以GDC或LSGM为电解质的电池中。LSCF氧电极在SOEC运行过程也会发生性能衰减,它的主要衰减现象是严重的阳离子扩散和SrZrO3的形成。

Ba1–xSrxCo1–xFexO3−δ(BSCF)是一种优于LSM的阳极材料,它的氧表面交换系数k和体扩散系数D也都明显高于其他阳极材料。但跟LSM相比,它缺乏足够的稳定性。长时间电解后BSCF氧电极的微观结构发生变化,这可能是电池性能下降和欧姆阻抗增加的原因。

以Sr2Fe1.5Mo0.5O6–δ (SFM) 和 LnBaCo2O5+δ (Ln=Gd、Nd、Sm、Ga、Pr) 等为代表的双钙钛矿结构氧化物也能作为SOEC阳极材料,这类材料具备电子导电和离子导电性能,同时也具有较高的氧表面交换系数和体扩散系数。但是依然存在着性能衰减的问题,如双钙钛矿GdBaCo2O5+δ(GBCO),它的衰减现象是在苛刻的氧化气氛中其表面形成BaO沉淀,这使得GBCO的电化学性能衰减甚至失活。

>>阴极(氢电极)材料

传统的Ni-YSZ表现出优异的电催化活性,然而Ni-YSZ存在易被氧化、积炭和团聚增大等问题,这严重影响其稳定性。在原料气中加入一定比例的H2/CO则增加了SOEC电解CO2的成本。燃料极Ni-YSZ电荷转移的变化是电堆性能衰减的主要原因。

镍纳米颗粒分散在GDC中形成的Ni-GDC作为SOEC阴极材料也得到广泛的应用。文献报道表明,Ni-GDC与Ni-YSZ相比具有更高的电流密度和更低的面电阻,而且在Ni-GDC阴极中,GDC的混合导电性增加了电极的电化学活性位点,抑制了Ni颗粒的粗化。

钙钛矿基复合氧化物(钙钛矿、双钙钛矿和Ruddlesden-Popper相)因其优异的抗积炭能力、氧化还原稳定性以及优异的离子和电子导电性作为SOECs阴极材料的新选择而受到越来越多的关注。然而,相对Ni基陶瓷阴极,较差的电催化活性是大多数钙钛矿基电极面临的主要挑战。

>>电堆材料

SOEC(SOFC同样)对连接体材料的要求相当苛刻,需满足:1)较高的电子电导率,以减小欧姆阻抗;2)足够的高温化学稳定性;3)低的气体渗透率;4)与电极及电解质相匹配的热膨胀系数;5)良好的导热性、高温强度和蠕变强度。

由奥地利攀时(Plansee)公司开发的铬铁钇合金(CFY)与电解质材料(主要是YSZ与ScSZ)具有相吻合的热膨胀系数,且具备良好的高温稳定性和抗蠕变性,满足连接体材料所需的要求。在SOFC领域,CFY与YSZ/ScSZ组装成的电堆已经投入批量生产。

密封对于电堆系统至关重要,电池与连接体外侧均需密封,以防止漏气;在电堆的内部,一些封口处均需密封以防止串气。目前,使用与研究最多的密封材料为玻璃密封材料,无硼的SrO-La2O3-Al2O3-SiO2基密封玻璃满足SOFC/SOEC密封所需的热化学性能,并且具有很高的热化学稳定性。

******

[参考内容]

IEA (2022), Electrolysers, IEA, Paris https://www.iea.org/reports/electrolysers, License: CC BY 4.0;

H2-tech.com, Solid oxide electrolysis cell (SOEC): Potential technology for low-cost green H2;

DENSO, Thoroughly Eliminating Inefficiencies through Seamless Development from Materials to Systems — DENSO’s initiative to develop SOEC systems, which are indispensable for creating a hydrogen society;

ZHAO Jian-jun, ZHEN Wen-long, LÜ Gong-xuan. Solid oxide electrolysis of carbon dioxide: Status and perspectives[J]. Journal of Fuel Chemistry and Technology, 2022, 50(10): 1237-1258.

原文始发于微信公众号(H2说):SOEC电解水制氢技术发展前景