长期以来在制备绿氢的技术中,ALK(碱性水制氢)和PEM(质子交换膜电解水制氢)一直是唯二选择,但受制于各自的制约因素,始终无法大规模商业化。直到综合两家所长的AEM阴离子交换膜电解水制氢崭露头角,广泛关注和研究开始转移到AEM上。尤其是国内研究AEM技术的独角兽企业——稳石氢能,通过不断地技术迭代升级,AEM的商业化进程正加速中。

相比于ALK和PEM,AEM既有ALK不具备的环保、高效、更便捷、耦合于波动较大的可再生能源发电应用场景的优点,又可以满足PEM在降低成本空间方面的需求。

那么,AEM究竟有什么魔力能一举成为第三代电解水技术?作为国内发布首台/套自研AEM电解器的独角兽企业——稳石氢能是如何实现AEM的技术突破的?接下来,我们拨云见日,一起探秘AEM的背后的技术原理。

AEM电解水制氢原理

图1. AEM电解水制氢原理图(图片来自网络)

电解水工作原理如下:

STEP 1

在电解槽的阳极、阴极两端外加直流电压。

STEP 2

水由阳极穿过AEM渗透到阴极。

STEP 3

水在阴极催化剂作用下接收电子发生析氢反应(HER)产生氢气,氢气透过气体扩散层GDL释放出来。

STEP 4

HER: 4H2O+4e-→4OH-+2H2

STEP 5

HER产生的氢氧根(OH-)穿过AEM回到阳极。

STEP 6

OH-在阳极催化剂作用下发生析氧反应(OER)产生氧气,氧气透过气体扩散层与电解液一起流动释放出来。

STEP 7

OER: 4OH-→2H2O+O2+4e-

至此,AEM通过完成水的分解,实现了氢气的高效生产,同时产生的氧气可以继续利用或释放到大气中,没有任何污染环境的成分产生。

AEM电解水制氢原理

位于膜电极结构中间的电解质隔膜是阴离子交换膜,它具有以下几方面的作用:

亲水性:通过渗透压将水从阳机扩散到阴极。

传递OH-:将阴极侧产生的OH-传递到阳极侧,这个过程中要使OH-传递阻力尽可能小,即膜要有较高的电导率;

隔绝电子:电化学反应与一般的化学反应的一个很大区别在于我们可以利用电能控制化学反应速度和反应方向,使化学反应涉及的电子通过外电路传递,因此交换膜要尽可能绝缘电子;

阻隔气体:由于电解水在膜电极两侧产生氢气和氧气,而氢氧混合达到一定比例就会存在燃烧或爆炸的风险,也会降低氢气产率,因此膜要有很好的阻隔气体的性能。

阴离子交换膜的性能对AEM电解器的性能起到至关重要的作用,为此,深圳稳石氢能科技有限公司(下称“稳石氢能”)采用了电导率高、离子交换容量高、机械性能好、寿命长的聚芳环哌啶高分子材料AEM膜。得益于此,电解槽性能和使用寿命都有了大幅度提升。

AEM膜的技术参数表如下表。

|

参数名称 |

单位 |

技术指标 |

|

厚度 |

μm |

80 |

|

基重 |

g/m2 |

90.4 |

|

拉伸强度 |

MPa |

>50 |

|

杨氏拉伸模量 |

△L/L |

>50 |

|

拉伸长度 |

% |

>100 |

|

密度 |

g/cm3 |

1.13 |

|

IEC(离子交换容量) |

meq/g |

2.35 |

|

电导率 |

mS/cm |

>150 (@80℃,碱性溶液) |

|

湿膜溶胀率 |

% |

8 (@80℃,1M KOH溶液) |

|

湿膜吸水率 |

% |

50 (@80℃,1M KOH溶液) |

|

单膜工作电压范围 |

V |

1.6~2.0 |

|

电流密度 |

A/cm2 |

1.9 (@80℃,1.8V, 1M KOH溶液) |

|

氢气渗透率 |

mol |

1×10-13mol/(kPa·s·cm) |

非贵金属催化剂的改性

制造MEA需要将阴极和阳极催化剂均匀涂布在AEM膜的两侧,由于催化剂层是电化学OER和HER反应发生的场所,涉及到气液固三相界面的反应,因此催化剂的性能直接决定了电化学反应速度。这不仅要求催化剂具有较高的催化活性,还要降低电催化过程中的界面电阻和内阻,同时也要求反应物水尽可能迅速到达反应场所,而产生的气体迅速离开反应场所,降低反应过程中的流动阻力。

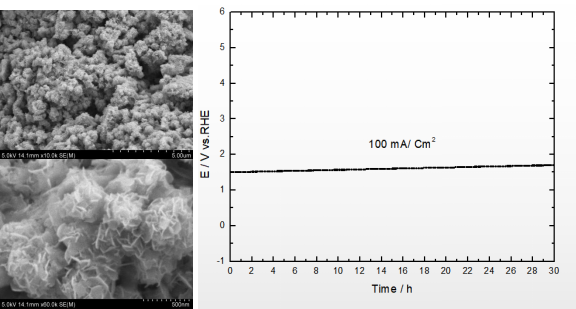

基于此,稳石氢能自研了非贵金属催化剂并用到AEM中,并在优化催化剂的载量和粘结剂的配比方面下足了功夫,有效提升了本征活性和催化接触面积方面的性能,使得催化效果的更加显著:

01

根据应用体系的要求,设计出不同比例配比,不同大小的非贵金属催化剂,控制好催化剂的形貌,制备出适用于AEM体系的纳米棒、纳米线、纳米片,使其具有更大的催化活性面积和催化活性。

02

添加适合的离子液体对催化剂进行改性,离子液体的添加一方面有效的提高了催化剂的本征活性,另一方面,离子液体有效地降低了催化剂与膜之间的接触电阻,提高催化剂的接触面积,进一步提高电解水的效率。

03

添加少量石墨烯溶液改性催化剂性能,减少催化剂层厚度,减小传质极化,提高催化效率。

04

通过催化剂原位生长的方法,引入金属有机框架(MOF)结构,避免了粘结剂的使用,提升了催化剂的活性面积和使用寿命。

图2. 自研催化剂扫描电镜图和电化学性能测试曲线

当前,稳石氢能已具备公斤级量产催化剂的能力,为AEM大规模商业化做好了充分准备。

MEA制备

MEA制备工艺对电解槽的性能影响很大。我们采用超声喷涂和高温喷涂相结合的工艺,使催化剂浆料均匀分布在催化剂载体上,避免了离子交换膜与催化剂接触时溶胀所导致的化学性能和物理结构的不稳定性。

01

超声喷涂:

利用超声波的高频振动,使催化剂浆料在载体表面形成均匀的分布,提高催化剂的利用率和膜电极的性能。

02

高温喷涂:

通过高温喷涂,可以使催化剂浆料在载体表面形成紧密的结构,减少内部孔隙,提高催化剂的活性和稳定性。

温度和压力对膜电极性能的影响同样也不可忽视。虽然一定程度地提升电解水的温度和压力可以提高AEM的性能,但温度和压力过高会对膜电极产生机械性损伤。稳石氢能通过独有的工艺流程控制,使膜电极在60℃和3.5Mpa压力下稳定工作。

技术改变未来

展望未来,随着全球能源转型的深入推进,氢能源将在能源供应体系中发挥越来越重要的作用。正如尼尔·德·格拉斯·泰森 (Neil deGrasse Tyson)所说:"每次我们发现一个新技术,它都会改变我们生活的方式。"阴离子交换膜电解水制氢技术的成功研发,为氢能源的广泛应用带来了巨大的希望。随着技术的不断成熟和商业化进程的推进,相信在不久的将来,我们将迎来一个更加绿色、清洁、高效的能源时代。

稳石氢能将继续加大研发投入,通过不断的技术创新和产业合作,推动我国的AEM电解水制氢技术的发展。

原文始发于微信公众号(稳石氢能):探秘稳石氢能电解水制氢技术, 看AEM如何掀起绿色能源革命