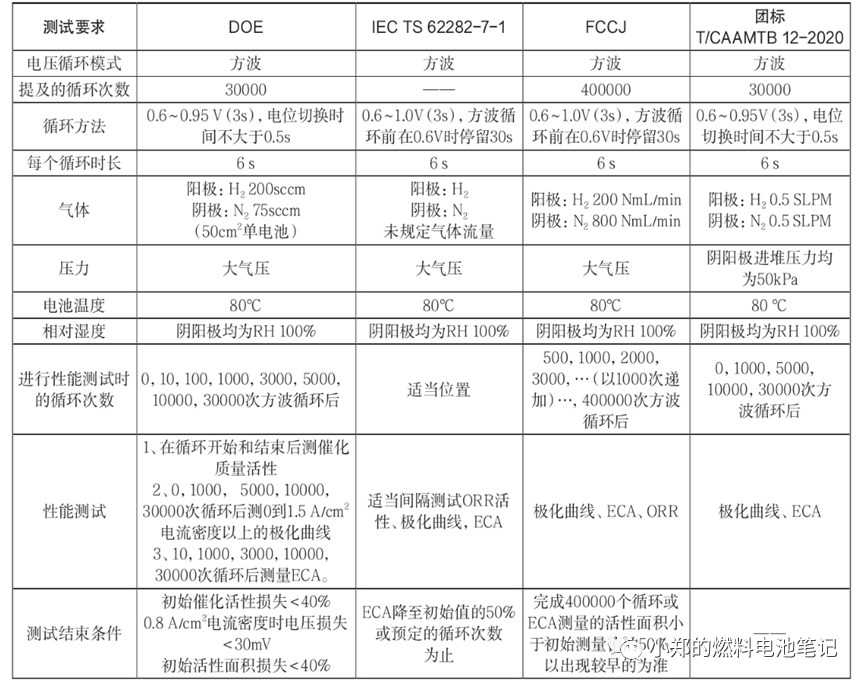

1. DOE标准:美国能源部(United States Department of Energy,DOE)制定的2016 Fuel Cells Section规定了燃料电池组件耐久性测试规程。

2.IEC标准:国际电工委员会(International Electrotechnical Commission,IEC)国际电工委员会(International Electrotechnical Commission,IEC)于2017年1月发布。

3. FCCJ标准:日本氢燃料电池工业协会(FCCJ)公布了日本《氢能/燃料电池战略发展路线图》,宣布了2010-2026年间详细的燃料电池汽车技术路线。2014年1月30日,发布的《Cell Evaluation and Analysis Protocol Guideline(Electrocatalyst, Support, Membrane andm MEA》。

4. T/CAAMTB团标:我国关于膜电极耐久性测试在团体标准T/CAAMTB12-2020中第6.8条至第6.11条有所体现。

一、催化剂耐久性

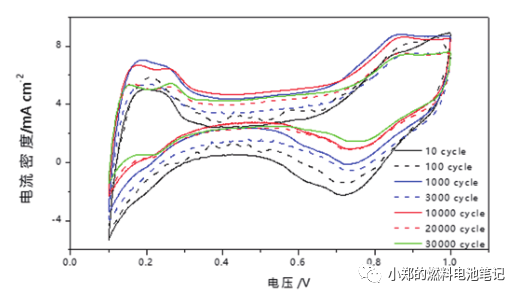

图2 MEA的循环伏安曲线

表1 电催化剂耐久性加速测试方法对比

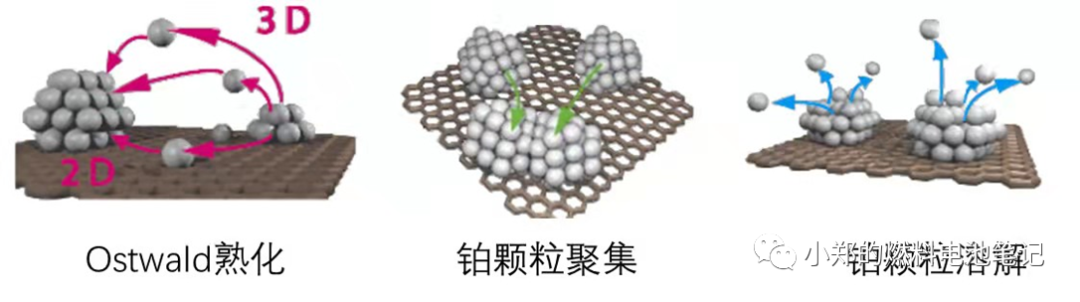

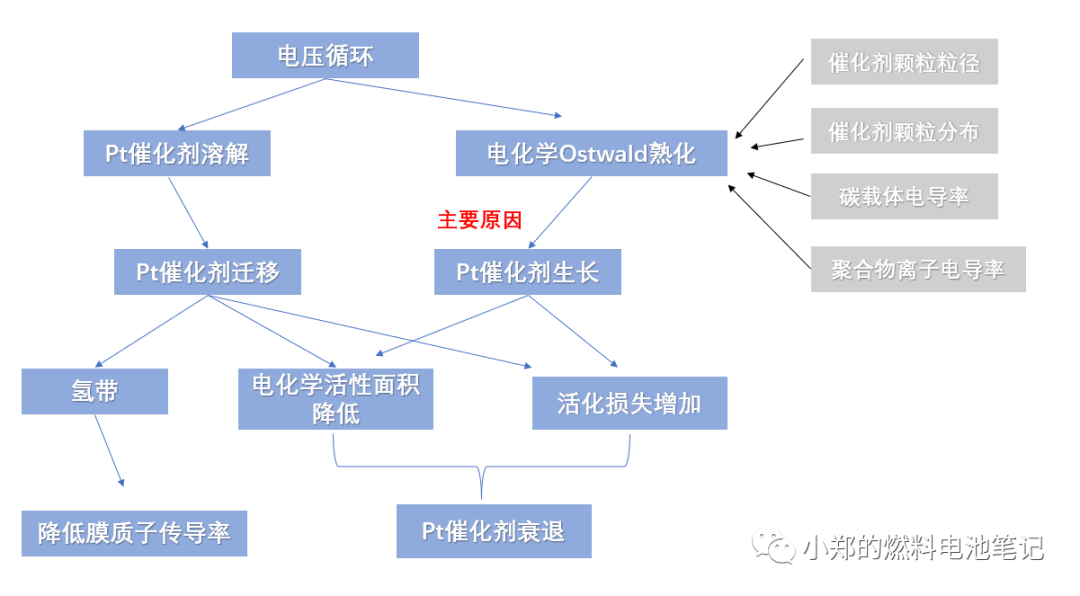

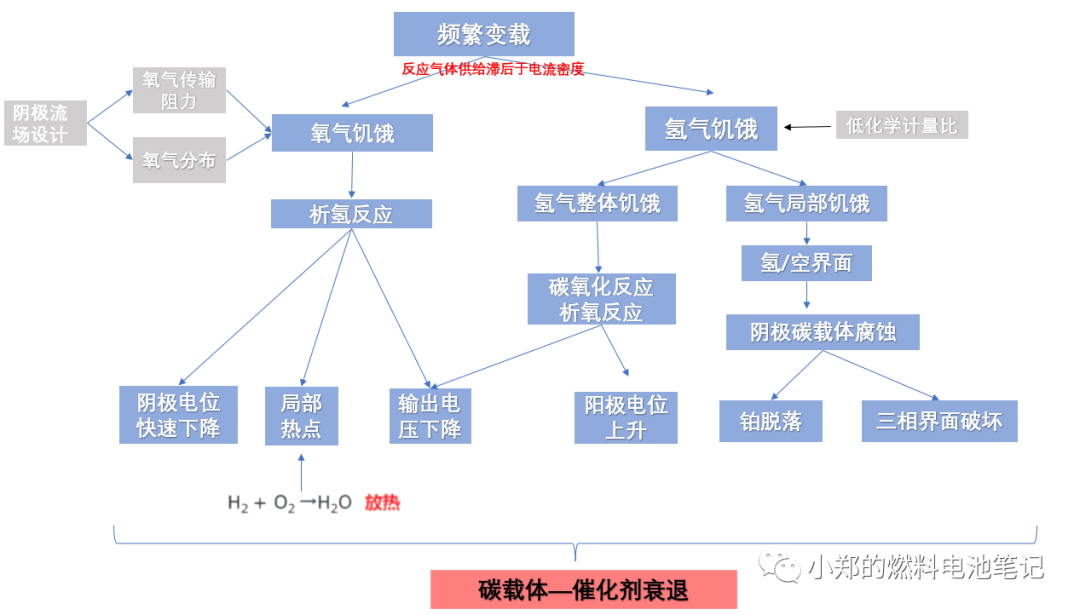

该加速方法为通过电压循环来模拟频繁变载,具体的问题点可以通过下图总结:

图3 电压循环引起的问题总结

二、催化剂碳载体耐久性

电化学碳氧化反应(COR)问题是影响膜电极长期耐久性的主要因素。在 298 K时生成 CO2的平衡电位为 0.207 V,生成 CO的平衡电位为 0.518 V。从热力学角度来说 C载体应在很低的电位就已经发生腐蚀,但实际情况是在电位高于 1.0~1.1 V时C载体出现明显腐蚀,且大量研究表明 Pt对 C的腐蚀有催化作用。

在温度低于 100 ℃ ,电势低于 1.0 V时,COR动力学被认为是相当缓慢的。所涉及反应如下:

C +2H2O→CO2+4 H++4 e- —— E0=0.207 V (vs. RHE) (1)

C + H2O→CO+ 2 H++2 e- ——E0=0.518 V (vs. RHE) (2)

在启/停或燃料饥饿时,在阴极侧会达到很高的电势值(E >1. 5 V vs RHE) ,此时 COR剧烈。阴极碳载体的氧化会引起催化剂活性表面积损失、电连通性降低、孔隙形态和孔隙表面特性的改变,造成氧还原反应动力学损失和氧传质损失,从而导致性能下降。通过施加1-1.5 V vs. RHE之间的三角势波电位来模拟改过程。

为了加速碳载体的衰减,各测试规程中均采用1.0V至1.5V之间进行快速三角波电压扫描循环对铂碳催化剂碳载体进行加速腐蚀,同时尽可能降低催化剂本身的衰减。各测试规程中的电催化剂载体耐久性加速测试方法如表2所示,规定了电压循环模式、循环方法及次数、电池状态、性能复测方法和测试终止条件。这几种标准的结束条件差异比较大,T/CAAMTB团标未对测试结束条件另作说明,以完成5000次三角波循环作为耐久性测试的终点。IEC标准和FCCJ规程中将完成60000个三角波电压 循环或ECA衰减50%作为测试结束的条件,以先到 达者为准。相比而言,DOE规定耐久测试结束时,即三角波电压扫描达到5000次时,催化质量活性衰减幅度应不高于40%,额定点电压衰减小于30mV,ECSA的衰减小于40%。

表2 电催化剂载体耐久性加速测试方法

该加速方法为模拟频繁变载导致的欠气问题,具体的问题点可以通过下图总结:

图4 频繁变载引起的问题总结

碳腐蚀会导致CO2排放加剧;碳颗粒减小;碳载体孔洞;阴极催化层变薄,结构强度削弱。碳腐蚀导致欧姆电阻增加,ECSA降低。碳腐蚀会损坏阴极中的电导体,并迫使重建电子通道,增大了阴极的欧姆阻抗和接触电阻。碳载体腐蚀大大加速了铂催化剂的衰退。铂结块和分离降低了ECSA。同时碳载体的腐蚀存在不均匀性,阳极入口和出口之间的不均匀衰退;流道沟和脊之间的不均匀衰退。

碳腐蚀对于整个传质过程也存在影响,具体表现为:

1.碳腐蚀影响电解质的分布。碳骨架的损失导致电解质在阴极CL中的重新分布;电解质的重新分布会导致出现未覆盖和过度覆盖的铂粒子,这不仅会降低ECSA,还会阻碍质量转移到过度覆盖的铂粒子的活性表面;它会削弱阴极中的水传输,从而增加水淹的可能性 。

2.阴极CL的孔隙率下降。碳腐蚀会削弱阴极CL的骨架,使阴极结构容易坍塌,从而降低阴极孔隙率。孔隙率的降低增加了传质的难度。此外,由于结构坍塌,很容易形成封闭的孔隙,这进一步阻碍了传质。

3.碳载体表面亲疏水性的变化。碳载体的表面氧化可能会产生一些亲水基团,这些亲水基团附着在碳表面,降低表面疏水性 。水运输变得更加困难。也就是说,水往往会积聚在衰退的阴极中,导致CL中的水膜变厚,阻碍传质。

因此为了提高电池的耐久性能,缓解催化剂载体的腐蚀是十分重要的。目前缓解催化剂载体的策略主要有:(1)使用具有更好抗腐蚀性能的碳材料作为催化剂载体;(2)利用稳定性更高的材料代替碳载体,如氧化物、氮化物等;(3)对碳材料提前处理,提高其抗腐蚀能力。除了材料层面,电压限制以减轻局部和整体燃料饥饿、优化反应气的控制策略、反应气量、反应气流场和变载速率可减轻或消除氢气饥饿现象。关于碳载体更多耐久性可以阅读之前的文章:阿贡实验室——碳载体结构对PtCo催化剂耐久性的影响

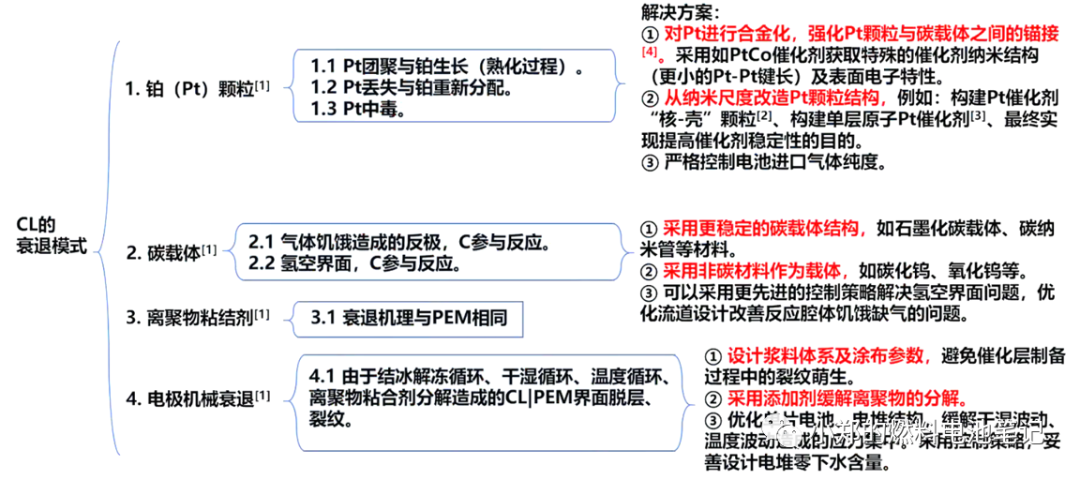

关于CL的耐久性提升策略整理如图5。

三、PEM膜耐久性

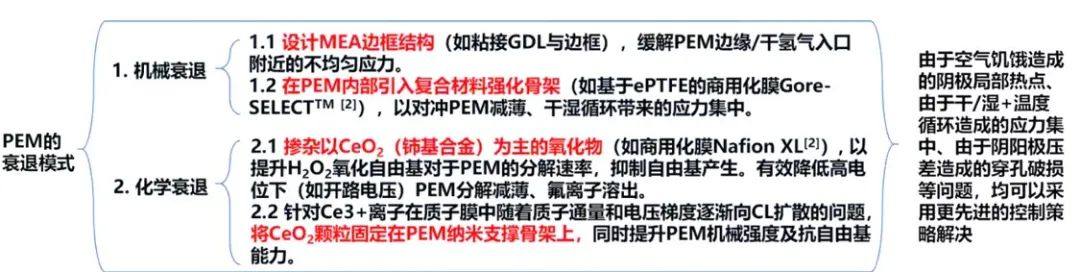

质子交换膜(PEM)是燃料电池膜电极(MEA)的核心材料之一,不同于催化剂等材料,它的失效会引起MEA不可逆的性能衰减甚至是寿命终结。PEM的衰减机理可以大致分为三类:机械衰减、化学衰减和热衰减。如图6总结所示。

图6 PEM衰减的三类

机械衰减指在燃料电池加工、运行过程中,MEA承受来自电堆组装、气体压力等的外力作用,发生应力集中、应力交替,导致PEM产生蠕变、裂纹、针孔等机械结构的变化、。裂纹扩展通常发生在局部应力集中的区域。如在流道边缘,特别是存在压差时,PEM会由于流场的挤压作用而被拉伸;当气体扩散层和催化剂层发生错位或反应区和非反应区之间的差异膨胀也会引起局部应力集中。在湿度循环时,会加速局部应力集中引起的微裂纹扩展。

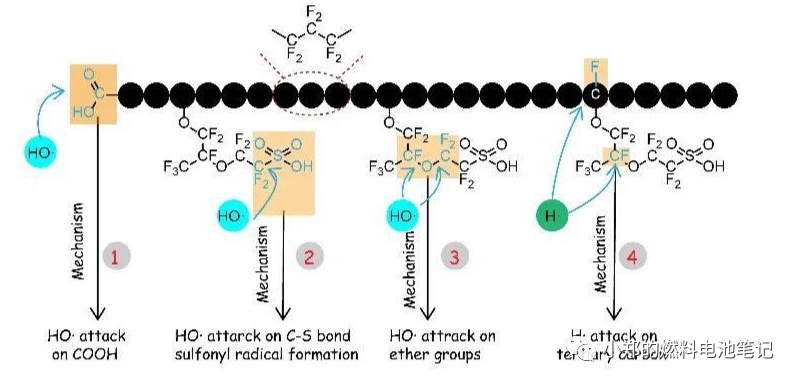

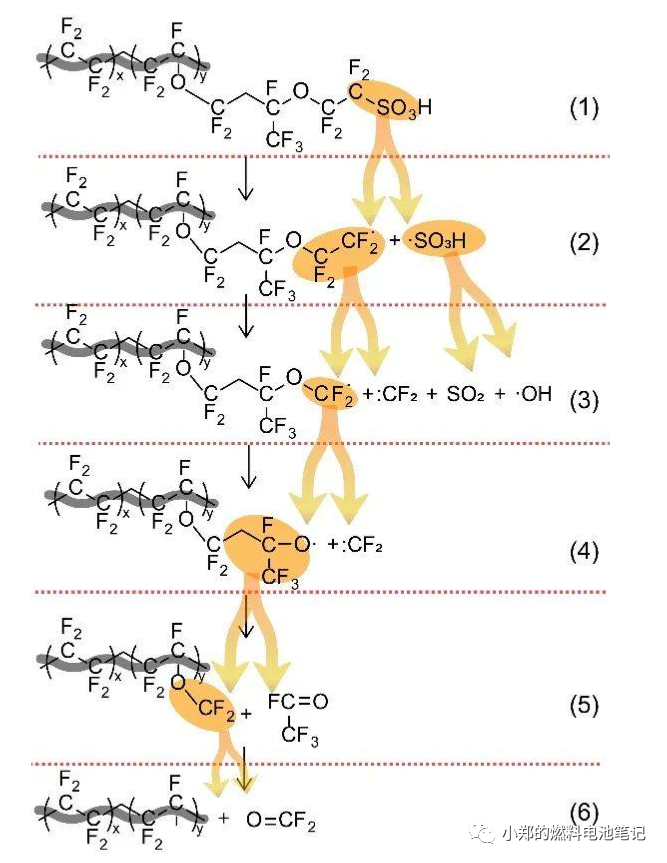

化学衰减:针对PEMFC中膜的降解机理研究,存在着两种观点:一种是认为阴极的氧气经PEM渗透到阳极,在阳极催化剂表面形成了HO·和HOO·自由基,这种自由基会进攻质子交换膜而导致膜降解;另一种观点认为O2在阴极发生进行4电子还原反应的过程中,也可能发生部分2电子还原反应,形成了H2O2,这些H2O2遇到过渡金属离子时分解产生HO·和HOO·自由基,这些自由基进攻聚合膜而导致膜降解。自由基攻击PFSA膜的机制如图7所示。关于膜电极化学衰减的更多机制可以阅读之前文章:质子交换膜化学降解的四种机制。

图7 自由基攻击PFSA膜结构机制

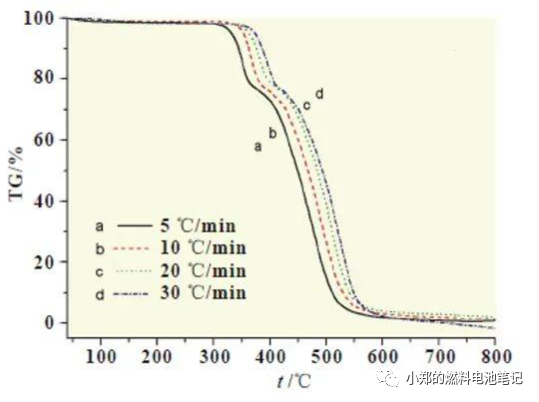

热衰减是指当温度达到300℃以上时,会导致PEM发生热衰减。PEMFC的一般工作温度为60-80℃,当出现严重的气体渗透现象,或者出现燃料饥饿情况时,PEMFC内部会出现局部高温。PEM膜的热失重曲线如图8所示。

图8 质子交换膜热失重曲线

热衰减通常伴随机械衰减和化学衰减发生,当PEM出现局部薄弱点时,热衰减会加剧该处的膜减薄,引起PEM最终的失效。热衰减的机理如图9所示。

图9 质子交换膜热衰减机理

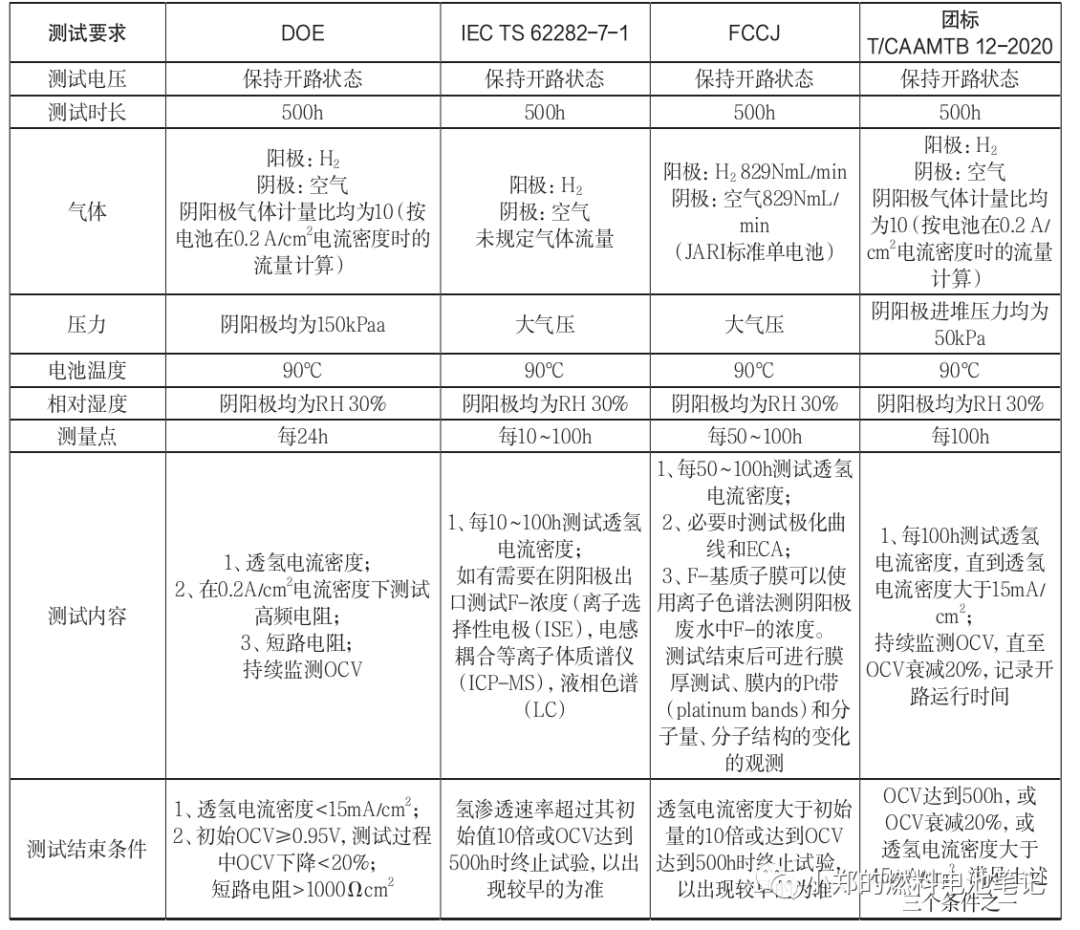

针对化学降解,燃料电池持续保持在开路状态可加速自由基的产生,导致质子交换膜和其它MEA组件的降解。国内外的测试规程中均规定使用持续开路500h 试验作为质子交换膜的化学稳定性加速测试方法,可参考表3。

表3 国内外质子交换膜化学稳定性加速测试方法

各测试规程中进行化学耐久性测试的燃料电池状态有一定差异。T/CAAMTB团标规定的燃料电池状态与DOE完全一致,设置了50 kPa的阴阳极进气压力。IEC标准和FCCJ规程中规定的进气压力为大气压。各测试规程规定的电池温度和阴阳极进气湿度均为90℃,RH30%。在不同的测试规程中,阴阳极进气气体均为空气和H2,而进气流量的规定不尽相同,存在较大的差异。

针对机械衰减,进行质子交换膜机械耐久性加速测试。相对湿度循环工况常用于研究MEA中质子交换膜的机械衰减,当MEA的进气相对湿度一直在高湿度和低湿度之间发生周期性地循环变化时,会导致质子交换膜一直处于吸水溶胀-脱水收缩变形,产生机械应力。质子交换膜由于受到机械应力的作用,发生了蠕变,膜的厚度局部变薄,从而导致MEA的氢气渗透电流密度增加,开路电压下降,短路电阻减小,加速MEA中质子交换膜的机械衰减。

各测试规程的质子交换膜机械耐久性加速方法如表4所示,采用干湿循环方式促使膜的反复膨胀和收缩,加速膜裂纹和孔洞的形成和增长。

表4 国内外质子交换膜机械耐久性加速测试方法

在试验过程中,各规程选取的电池温度为 80℃,耐久性测试全程保持开路。IEC和FCCJ未限定电池背压,T/CAAMTB团标的电池背压设定为常压或无背压条件,DOE规定了阴阳极两侧各50kPa 的背压。各规程对阴阳极入口气体及其流量的规定差异明显。在DOE、IEC和FCCJ规程中,阴阳极进口气体均为空气或N2,FCCJ规定的进气流量相对更低,各规程均使用阴阳极一致的进气流量。在T/ CAAMB团标中,阳极通入气体为H2,阴极通入气体 为空气,阴阳极进气流量均设置为2SLPM。但不同的是,在进行干湿循环的过程中,电池处于开路状态,持续开路也会加速电池的性能衰减。

为了提高PEM的耐久性能,策略主要有:1.增强型质子交换膜:PEM的增强能够提高其结构稳定性,增强方法一般包括物理强化和化学修饰。物理强化包括膜退火、单轴拉伸和结构复合等,如对PFSA聚合物进行退火处理可以提高聚合物的结晶度;单轴拉伸可以有效地提高杨氏模量,减少面积膨胀,并轻微提高质子电导率。化学修饰增强是通过膜材料的化学交联,实现聚合物结构稳定,达到降低尺寸膨胀率和提升机械稳定性的目的。2.减少PFSA聚合物中易受自由基攻击的基团是提高PEM化学稳定性的一种方法。短侧链树脂PEM相比较长侧链少了叔碳(-CF)和一个醚键碳原子(-O-CF2),减少了易受攻击的位点,降低了短侧链树脂PEM被自由基攻击的敏感性。3.在PEM中引入自由基清除剂降低过氧化物等自由基浓度,是缓解PEM化学衰减的另一种有效措施。常用的自由基清除剂有:金属氧化物,如CeO2、TiO2、MnO2和ZrO2,金属颗粒,如Ce、Mn、Pd、Ag、Au和Pt,碳氧化钨(C/WO3),碳磷钨酸(Pt/C-PTA)以及对苯二甲酸(TPA)。关于CeO2相关的可以参考之前的文章深入了解自由基清除剂(FRS)——CeO2。4.在MEA结构设计方面,针对MEA反应区与非反应区交界处极易发生应力集中导致PEM失效的问题,可以通过MEA的结构设计缓解。

关于PEM膜耐久性提升策略整理如图10。

四、CL 内部离聚物的降解

在PEMFC中,CL通常由碳载铂催化剂和离聚物组成这些CL通常包含20-40 wt%离聚物。CL 中的离聚物具有三个作用:(1) 作为Pt/C颗粒之间的粘合剂,(2) 在本体膜和铂催化剂位点之间提供质子传导 (3 ) 通过将质子传入和传出使铂催化剂具有电化学活性。其降解机理同PEM膜类似。CL 中的离聚物被自由基攻击分解,因此提高膜稳定性的方法也有助于提高 CL 离聚物的耐久性。

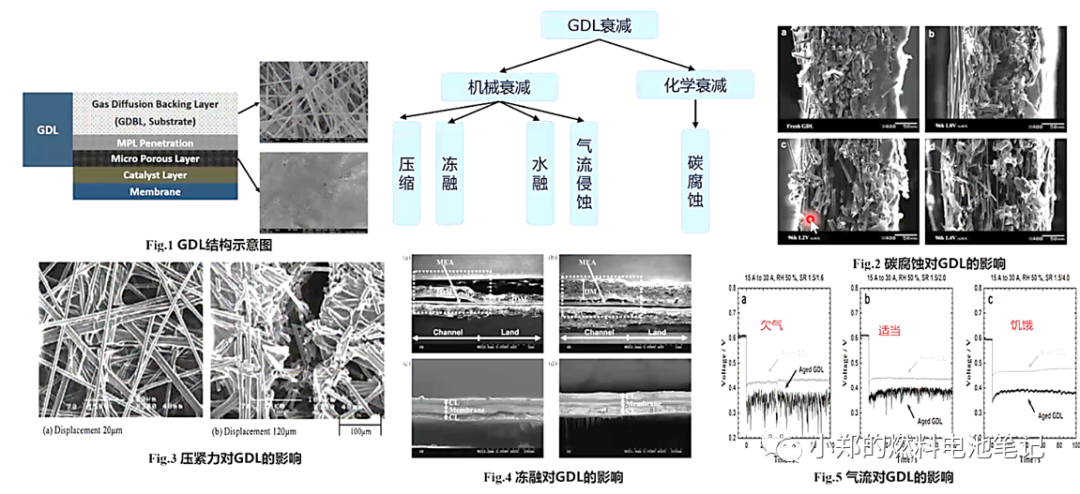

五、气体扩散层耐久性

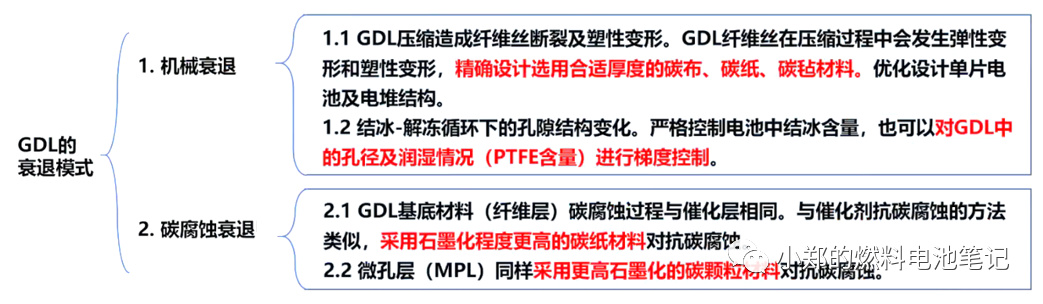

GDL 降解也会导致燃料电池性能下降。GDL的两个主要功能是调节水的输送,并提供气体传输通道,使传质阻力最小化。GDL的通常处理步骤是用 PTFE处理使 GDL的碳纤维材料疏水化并添加含有碳颗粒和 PTFE的碳基微孔层(MPL)。MPL必须具有适当的疏水性,以将反应气体输送到催化层,同时避免电池关键部位的水淹或过度干燥。MPL能够迫使阴极产生的水反扩散到阳极,以利于在大电流运行时水的去除。大量研究表明 GDL老化主要是由于传质阻力增加和疏水性降低所致。气体扩散层老化主要有如下五种原因,总结见图11:

(1)水汽:燃料电池在运行过程中,气体扩散层需要输运大量的水,会对其传质空间产生巨大的影响。在高电流密度下,研究 GDL的降解非常有意义。因为在高电流密度下,液态水的积累会增加氧的传质阻力。测定质量传输电阻最常用的两种方法是电化学阻抗谱(EIS)和极限电流研究。有研究发现躯干位置和通道区域之间的水的不均匀积聚,在躯干部位下水积聚增加,氧气传质阻力与 GDL中的水积累呈正相关。通过类似的原位可视化策略,可以研究 GDL降解对水积累的影响以及由此产生的对质量传递阻力的影响。在启 /停过程中,水汽的存在会加速碳材料的腐蚀,造成孔隙结构的破坏,传质阻力的大幅增加。

(2)压缩:GDL是燃料电池中孔隙度最高的部分,因此它在安装燃料电池时最容易发生全局或局部压缩或变形。电池整体压缩虽会引起气体和液态水的渗透性下降,但也会降低欧姆电阻,因此燃料电池需要进行适当地压缩,虽然会有局部的损伤。较小强度的压缩是可逆的:一旦压力释放,每个组分就会回到其原始厚度。然而,在大多数情况下,特别是在压力循环试验中,施加在燃料电池部件上的压力引起的变形(特别是在 GDL上)是不可逆的。重复压缩放大了不可逆性的幅度,便会导致老化。燃料电池的局部压缩一般发生在:(1) MEA的周边区域,即在螺栓附近;(2)分配板中的肋下:在肋下方的压缩更加尖锐,在通道下方的压力相当小,在肋的边缘承受更大压力将导致裂缝的形成和其他退化。在GDL的局部尺度上,压缩条件下会出现各种降解现象。首先,形成 MPS的碳纤维在排列中会发生明显的破损甚至位移,这会改变整体结构形态,可能对流体渗透性产生影响。碳纤维的 PTFE涂层也会发生破损。随着时间的推移,在吹入气体和液态水的共同作用下,表面上会出现明显的局部疏水性损失:因此局部水管理受到很大影响,导致局部区域发生水淹。此外,碳纤维的断裂通常长于100 μm,会影响 GDL和 MPL的表面粗糙度。应力的不均匀分布引起的压缩,对 MPL结构产生影响,会在其表面上形成裂缝。由局部应力引起的碳纤维位移可能是离聚物膜局部损伤的原因。

(3)冻融:MEA的冻融效应已被研究多年,因为冬季长时间停放的汽车或卡车中的燃料电池可能在电池的各个部分和组件接口产生局部扩展并导致局部机械问题。这使燃料电池的启动更复杂,并且在电池启动期间形成的冰融化成水会导致其体积收缩。这种反复发生的过程会改变燃料电池部件的机械内聚力,使电池内部发生局部分层,局部区域电接触变得松散,气体传质受到影响。

(4)气体流速:双极板通道中的气体速度可以达到非常高的值。气体在双极板中连续循环,与 MPS的粗糙表面会发生摩擦现象,特别是在液态水的存在下。摩擦现象会引起碳基材料的明显腐蚀。这种效应在阴极侧比在阳极附近更明显,因为在常规条件下空气和氢气的流速非常不同。长时间操作后可出现腐蚀和疏水性损失。对这种降解现象的研究通常是在加速老化试验中进行的,使用一个不带电极的假电池,在两个 GDL之间插入膜。电池室采用加热、加湿的空气,其化学计量系数通常远远大于常规燃料电池运行时的化学计量系数。经过一段时间后,将电池拆除,将老化的 GDL插入到常规燃料电池中,用于常规电化学特性测试和降解的评估。

(5)物理化学老化:物理化学降解可归类为:(1)溶液中的化学溶解;(2)电化学溶解。溶液中的化学溶解通常是将GDL浸泡在纯水或 10 wt% ~ 20 wt%酸溶液或过氧化氢溶液中,可观浓度的硫酸是为了放大电池操作中的酸性条件,溶液中酸的存在增强了降解的程度。模拟 GDL加速降解方法还可以通过过氧化氢的化学腐蚀来实现,过氧化氢由于是氧还原反应的中间产物,因此适用于促进燃料电池材料的降解。有研究表明老化 GDL通道区域由于平均含水量较高,反应物气体传输通道减少,从而导致极限电流降低、氧传质阻力增加。由于 GDL是由碳基材料构成,因此在阴极侧也会发生电化学氧化,其氧化机理与碳载体腐蚀相似。

图11 气体扩散层耐久性问题

通过更有效的气体扩散层设计,特别是通过微孔层的优化设计,燃料电池的耐久性得到了显著提高。MPS的非均匀结构,即该层中碳纤维的非均匀排列使其容易发生机械老化,或通过疏水层的破坏,或通过纤维的断裂:因此,在 MPS和 MPL中使用均质碳材料有助于提高 GDL的耐久性。通过在 MPL中添加不同结构的碳材料(如碳纳米管)可改善电池水管理,从而提升性能和耐久性。此外,为了减少腐蚀,MPL可以通过沉积多孔钛形成,或者通过在常规 Vulcan XC-72中加入掺锑的氧化锡或碳化硅。此外,GDL中疏水性梯度已被建议多年,插入了几种不同疏水性水平的 MPL,以便更有效地管理水,这也有助于提升 GDL的耐久性。由于水量通常从入口到出口增加,因此 GDL必须在电池出口附近比在入口部分更具疏水性。

关于PEM膜耐久性提升策略整理如图12。

原文始发于微信公众号(小郑的燃料电池笔记):PEMFC膜电极耐久性相关

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: