石墨由于其导电率高、化学稳定性和热稳定性强且耐腐蚀的特点,是目前国内双极板应用的主流。石墨是一种多孔脆性材料,强度低脆性大,不能满足双极板气密性要求,需要反复进行浸渍、碳化处理制成无孔石墨板。

无孔石墨板一般由碳粉/石墨粉和石墨化树脂在高温(2500 ℃)条件下石墨化制备而成的。这个过程需要进行严格的升温程序,因此,生产周期长、成本高。另外,石墨化后由于杂质的蒸发,可能会出现新的孔隙,导致石墨板表面的孔隙率为 20%~30%。

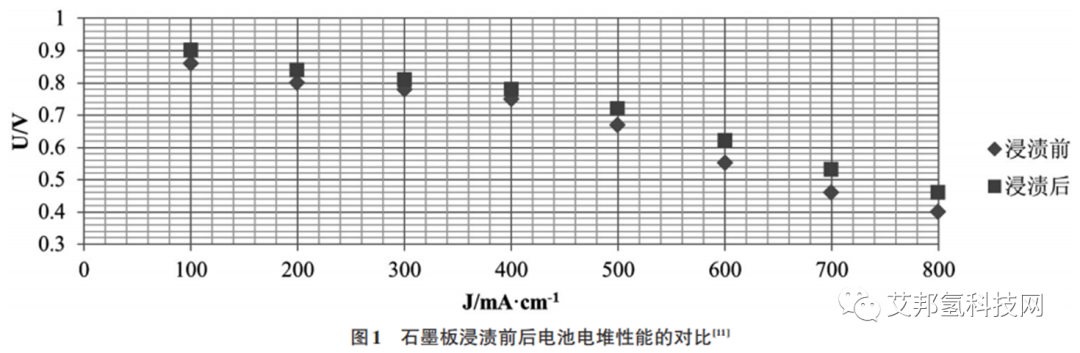

气孔的存在有着导致PEMFC泄漏,从而降低反应气体浓度,进而降低电堆性能的风险,所以需要对石墨板进行浸渍处理,以降低其孔隙率并改善其表面质量,目前应用较为广泛的是经过反复浸渍的无孔石墨板。图1展示了浸渍前后电堆电流密度(J)电压(U)曲线的对比,可以看出浸渍后的双极板组装成的电堆性能有了明显提升。

1.机加石墨板

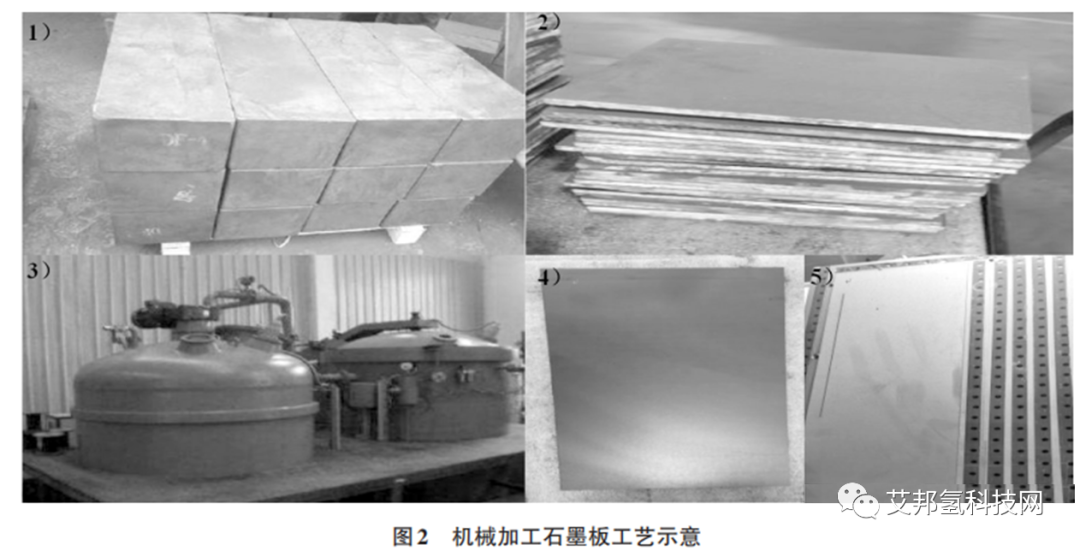

国内生产商大多采用人工石墨机械加工的方式实现,流程图如图2所示,其工艺步骤主要包括:

-

原材料准备:在 1 000~1 300 ℃的温度下,将焦炭和沥青混合后焦化形成碳素,然后将碳素材料浸渍沥青、烘焙,再用电热炉在 2 500~3 000 ℃的温度下,予以石墨化;

-

切片:根据双极板尺寸进行粗略切片处理;

-

浸渍:石墨切片之后进行树脂浸渍处理,浸渍的目的是用合成树脂填塞石墨表面和内部的孔隙,一般要浸渍 24 h,然后进行热处理使树脂固化而制成,根据浸渍树脂的不同,分为酚醛浸石墨和糠醇浸石墨等;

-

打磨:由于切片后的尺寸较为粗糙,而且浸渍后的石墨板表面光洁度也差,所以需要粗磨、中磨和细磨;

-

雕刻加工:雕刻加工是双极板加工关键步骤,双极板的尺寸公差以及流场的质量取决于雕刻机的精度。

由于石墨板的低强度和脆性,此加工方法不适合形成超薄双极板(小于 1.5 mm)。而这种方法可能会导致刀具与石墨的摩擦过大,导致双极板的尺寸精度和表面质量较差。

Lei等发现,在加工过程中,石墨被压碎成小颗粒和细尘,刀具在刀尖处受到高冲击和压应力,流道的加工还增加了总成本,因此,该方法在国外已逐渐被淘汰,国外大部分厂商采用注塑成型或模压成型的生产方式。

2.注塑石墨板

注塑石墨板是将一定比例的石墨与树脂混合料从注塑机的料斗送入机筒内,被加热融化后的混合料通过加压经由喷嘴注入闭合模具内,经冷却定形后,脱模得到制品。为了提高双极板的导电性,可以在混合物中加入一些金属粉末,同时可以加入碳纤维或陶瓷纤维来提高机械强度。

然而,注塑成型也有许多缺点,如长时间的粘结剂去除(长达7 天),厚截面开裂,尺寸限制以及缺陷。进一步石墨化可以提高板材的性能,但这将大大增加成本,因此,该方法不适合大规模生产。

3.模压石墨板

为了解决加工成本高及规模化生产的问题,研究者开始采用模压成型工艺制造双极板。其工艺流程为:首先对石墨粉与树脂的混合材料进行制备,然后对混合材料和模具进行前处理,采用聚合物的熔融温度和一定压力,使得粉料在模具中流动并充满整个行腔,固化脱模后得到双极板。如果粘结剂为热固性塑料,一般只需要几分钟就可以固化脱模;如果所用粘结剂为热塑性塑料,则需将模具冷却到粘结剂熔点以下的温度后脱模。

总体来说,目前石墨双极板市场需求量大,但其空隙问题、成本问题以及加工时长问题仍有待完善。另外,在保持一定机械强度和良好阻气作用的前提下,双极板厚度应尽可能地薄,以减少对电流和热的传导阻力。

从当前国内氢燃料电池汽车运营实际情况来看,客车、物流车、环卫车、叉车等商用车型成为市场主推车型,而商用车的高频次使用场景决定了其对零部件的耐久性有要求较高。石墨双极板正是凭借其耐久性长,因而更适合当前示范运营的燃料电池商用车领域。

原文始发于微信公众号(艾邦氢科技网)

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: