膜电极(MEA)是质子交换膜燃料电池(PEMFC)中的“芯片”,主要由质子交换膜、催化层和气体扩散层组成,是氢、氧发生电化学反应的重要场所,是质子和电子的传输媒介,也是气体和水的进出通道。

作为燃料电池的核心,膜电极的性能会影响燃料电池的正常使用及寿命,因此,通过一些参数来了解膜电极性能变化显得至关重要。

膜电极的参数可分为物理参数和电化学参数,其中固有的物理参数,如质子交换膜厚度、催化剂载量、气体扩散层孔隙率等,在膜电极设计之初就已经被厂家确定,虽然膜电极的物理参数在压装后和使用过程中会出现不同程度的变化,但是这些参数在成堆后难以被直接测量出来,因此一般不会通过物理参数来评估堆内膜电极的品质。

而电化学参数则可以在成堆后被无损地检测,更能直观地表征膜电极的品质与状态,比较有代表性的有:氢渗电流密度、催化剂活性面积、欧姆阻抗、短路电阻、双电层电容等。

一、膜电极电化学参数简介

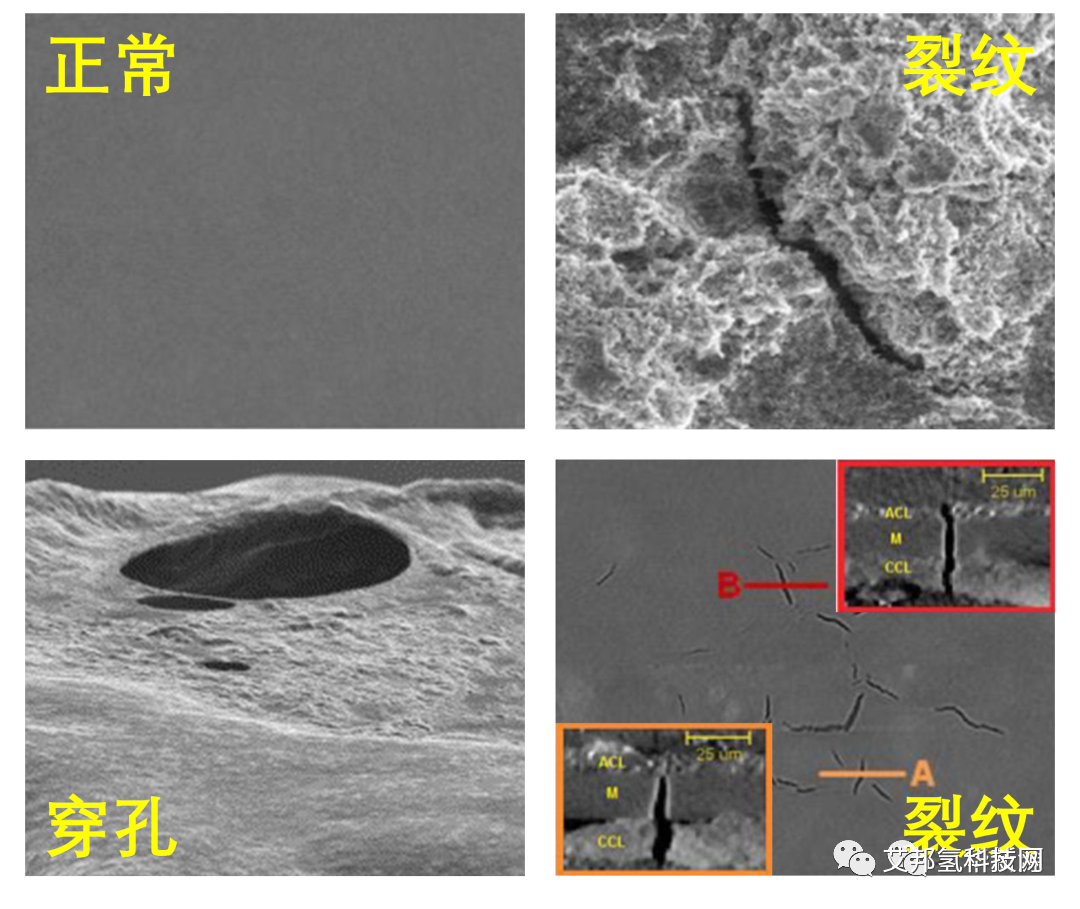

表征氢气从阳极到阴极的渗透强度,实际上表征了质子交换膜的致密程度,对于良品膜电极来说,其氢渗电流会维持在较低水平,而次品膜电极或老化的膜电极,其质子交换膜可能会出现裂纹、穿孔等现象,这将导致氢渗电流密度的显著增加。

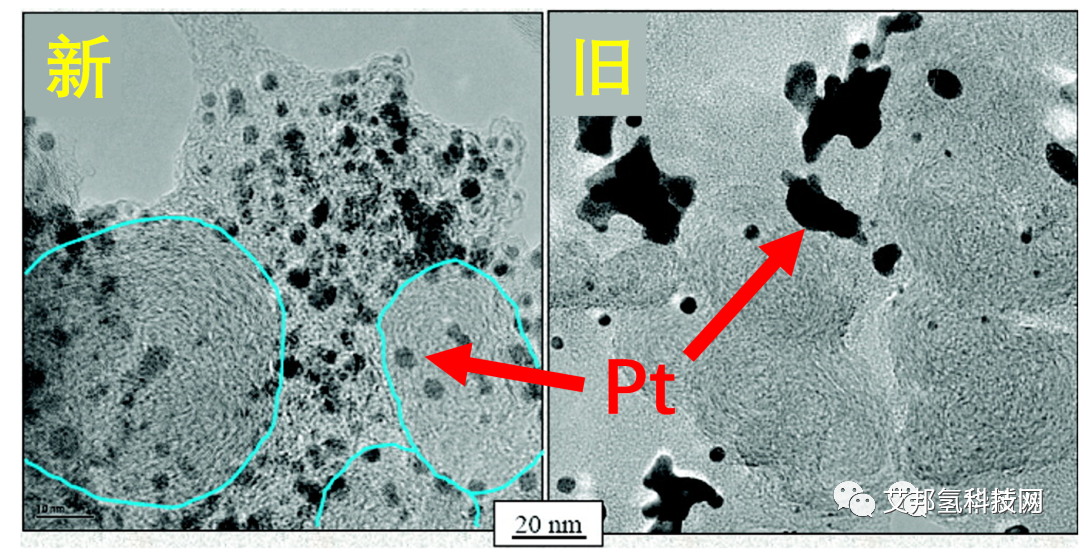

又称催化剂有效活性面积,即膜电极搭载的催化剂中真正起到催化作用的那部分催化剂的比表面积,表征了膜电极催化剂活性点位的多少,检测催化剂活性面积不仅可以评估催化剂涂敷的均匀程度,还可以准确的衡量催化剂老化的进程。

电子显微镜下膜电极上Pt催化剂分布状态及粒径的演变(新膜电极vs.使用后的膜电极)

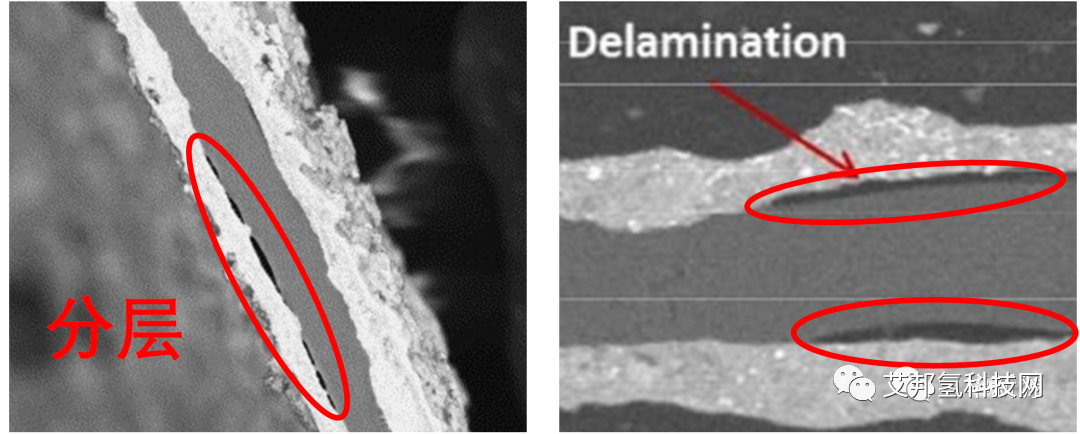

即燃料电池工作时的内阻,表征了燃料电池中离子阻抗和各部件接触电阻之和。欧姆阻抗的存在会造成燃料电池输出电压的下降,影响燃料电池的输出性能。膜电极各组件间的接触不良,比如说质子交换膜与催化剂层、催化剂层与气体扩散层之间的分层等,以及质子交换膜增湿不够导致膜内离子传导性能下降,都会造成欧姆阻抗升高。

电子显微镜下膜电极的质子交换膜与催化剂层之间发生的分层现象

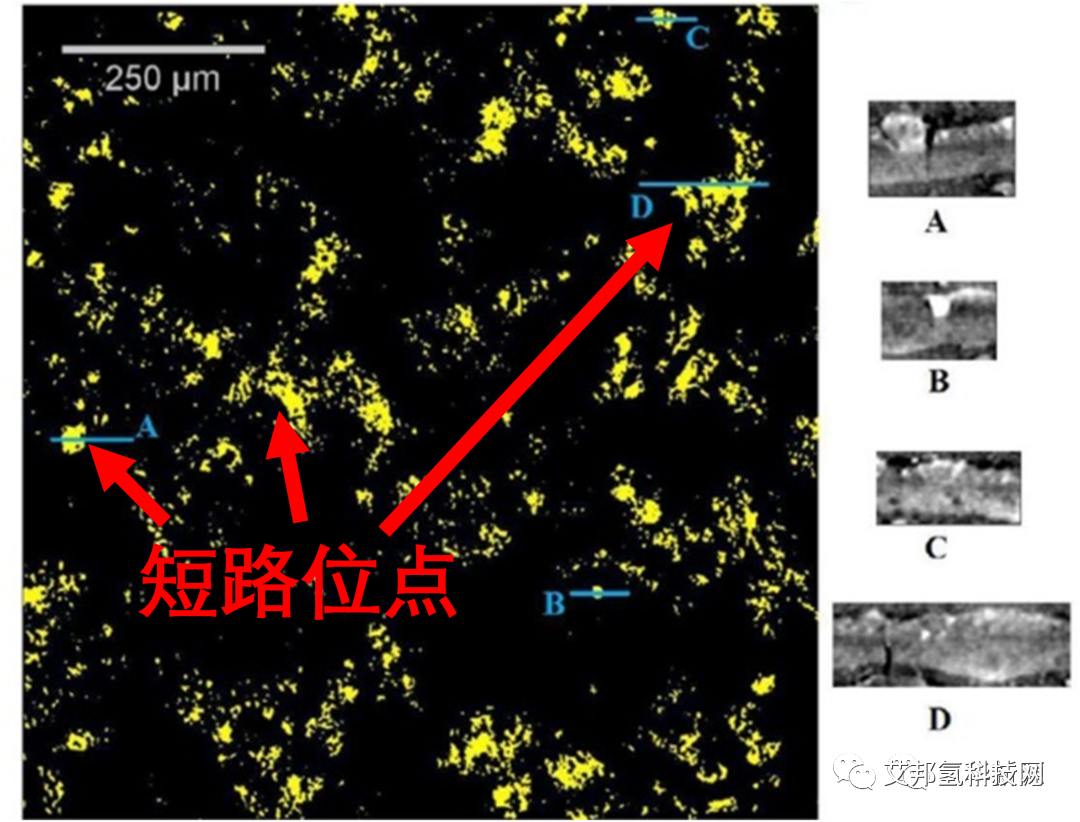

表征了膜电极对电子流动的阻力,主要代表着质子交换膜的电子绝缘性,短路电阻过低,就意味着燃料电池内部可能发生了内部微短路。

在膜电极阴、阳极催化剂和质子交换膜的界面上,由于电荷极性分布而形成了双电层结构。双电层电容就是指该双电层结构所具有的电容值,可以间接表征催化剂载体碳的粒径大小从而判断催化剂或者碳载体的形貌改变,并以此评估催化剂涂敷质量和老化程度。

以上列举的电化学参数只是众多膜电极参数中最具代表性的几种,它们从不同角度表征着膜电极(包括质子交换膜、催化剂、气体扩散层)的品质和性能。

二、膜电极电化学参数检测方法的比较

目前,常用的膜电极电化学参数的检测方法有:极化曲线法、电流中断法(CIM)、循环伏安法(CV)、线性扫描伏安法(LSV)、电化学阻抗谱法(EIS)和微电流激励法(MCE)。

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

催化剂活性面积、膜渗氢电流、双电层电容、短路电阻、欧姆阻抗

|

从表中可以看出,极化曲线法、CIM、CV、LSV、EIS这几种方法在获取膜电极电化学参数时存在局限性,其中,极化曲线法、CIM、EIS只能测得阻抗这个参数,无法进行多参数测量;而CV和LSV只能对单片电池进行检测,无法进行燃料电池的整堆测试。只有MCE能同时实现燃料电池整堆测试和多参数同步测试。可见,微电流激励法相较于其他检测方法具有明显的优势,更适合燃料电池大功率电堆的发展趋势。

原文始发于微信公众号(艾邦氢科技网)

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: