导语

膜电极(MEA)是决定电堆性能的核心部件,在电堆经过长时间运行后,其各个组分材料会发生老化和失效,进而造成整体性能衰退。未势能源利用扫描电镜(SEM)对材料的微观层面分析各组分的变化,探究MEA的失效原因,针对性的提出改善策略,探索开发更长寿命、更高功率电堆的有效途径。

MEA作为质子交换膜燃料电池中最核心部件,对整个电池的性能起着关键作用,主要是由质子交换膜(PEM)、催化层 (CCM) 、气体扩散层 (GDL) 、和边框膜构成(图1)。燃料电池中为了提高电堆的体积功率会尽可能降低MEA的厚度,现有MEA的厚度通常为50μm左右,MEA的破坏普遍表现为催化层腐蚀,催化层脱落,催化层减薄,催化层断裂,质子交换膜减薄,穿孔以及气体扩散层腐蚀等。一般常规光学显微镜和金相显微镜的放大倍率,不足以观测到催化层和质子交换膜的微观形貌,需要利用更高放大倍数的显微镜对MEA的表面和截面进行分析。SEM作为材料形貌表征的常用且重要手段,超高的放大倍率使得MEA表面和截面样品的形貌得到更好的呈现。但是由于MEA结构的特殊性,常规的SEM制样方法和测试方法已经无法满足测试需求。

图1 MEA结构示意图

►►►

SEM观察MEA表面形貌

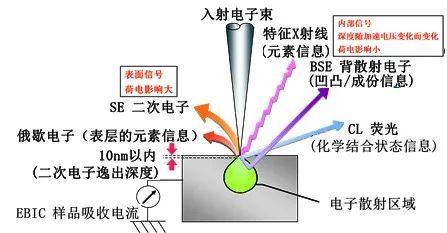

SEM是利用聚焦的很窄的高能电子束来扫描样品,通过光束与物质间的相互作用,来激发各种信号(图2),对这些信号信息收集、放大、再成像以达到对物质微观形貌表征的目的。根据探头不同,可以收集的信号种类不同,常见的探头主要为SE(二次电子), BSE(背散射电子)和EDS(特征X射线)。

图2入射电子束在样品中激发出的各种信号

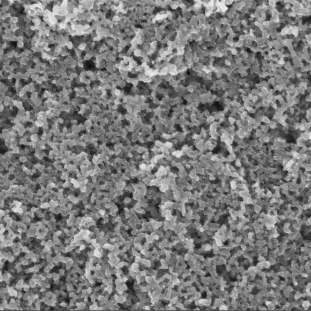

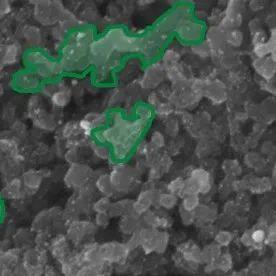

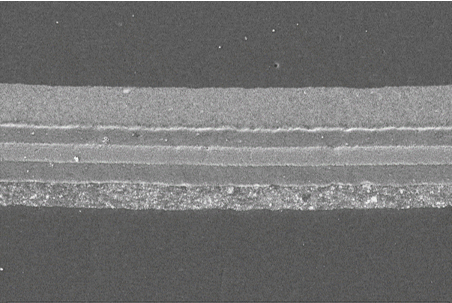

对比MEA失效前后,碳载体的形状和粒径和离聚物的分布的变化需要选用二次电子模式(图3)。观察催化层中Pt粒径的变化以及催化层表面的粗糙程度,需要利用背散射电子模式。

图3 MEA表面形貌二次电子图片和离聚物的分布

►►►

SEM观察MEA截面形貌

利用SEM观察MEA的表面,能得到的信息有限,需要通过观察MEA截面各组分样品的变化,根据阴极,阳极和质子交换膜的破坏程度,来推断材料对电堆失效的影响。不同的截面样品制备方法适合不同种类的样品,一些传统的均相材料的制样方法包括机械切割、树脂包埋、液氮脆断、和Ar离子抛光(图4),而MEA的催化层为刚性材料,质子交换膜为弹性材料,形成了硬-软-硬的三明治型特殊层状结构,既不能直接用刚性材料的截面制样方法,又不能用柔性材料的制样方法,行业内多选用Ar离子抛光技术。Ar离子抛光技术又叫离子研磨CP, 是利用离子通过电场加速后轰击样品表面,在样品表面产生溅射效应。但是由于催化层中有大量的离聚物,在受到原子轰击的时候,会发生熔融,使得截面出现拉丝的现象,无法得到截面本来的形貌。

基于对电堆生产和使用过程中,快速测量MEA各组分变化,精确定位失效位置和判断失效程度的测试需求,未势能源测试分析科结合已有的截面样品制备的经验,开发出高效批量化截面制备技术和独特的冷脆样品制备技术,可更真实、更准确的分析PEM中各组分的变化,探究MEA的失效原因,同时推动测试工作高效快速进行。

图4氩离子抛光SEM

►►►

新型批量化截面制备技术

大大缩短测试周期和制样时间

针对电堆失效分析,需要选取多片MEA进行分析,每片MEA有5-10个取样位置,这就会有大量的测试样品,如果选用传统的截面制备技术,制样周期占整个测试周期比重过大,不能快速的进行分析。

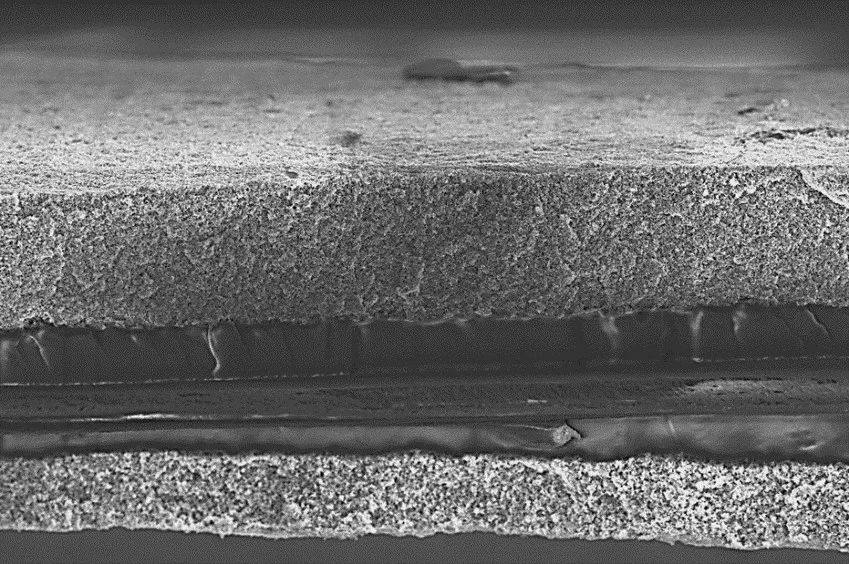

未势能源开发了批量化截面制备技术。将多片大小一致的MEA样品并排置于模具中,两端固定,倒入特定比例的快速固化树脂液和固化剂,真空消泡后,利用紫外光固化,快速得到不含气泡的坚硬树脂块。利用自动磨抛机,选择不同目数的砂纸打磨直到露出样品面后,获得光滑平整截面(图5),此种方法特别适合大批量的样品,极大的节省制样时间,缩短测试周期,提高测试效率。并且由图6可以看出,制备后的截面各部分分层清晰,保留了MEA材料的本征形貌。

图5.金相显微镜下批量化截面磨抛后样品

图6. SEM下批量化截面磨抛后样品

►►►

独特的液氮脆断法

外在因素对截面样品影响更小

利用SEM可以得到样品的表面形貌,为了能对截面样品进行元素分析,需要利用跟SEM配套的能谱仪(EDS)进行材料截面的元素分析。但是由于树脂包埋的过程中,树脂液会填充到MEA中,会引入大量的碳和其他杂质元素,这就需要我们在分析截面元素的时候,选用液氮冷脆法,液氮脆断法多用于高分子薄膜材料,由于高分子薄膜材料玻璃化转变温度高于室温表现为高韧性,难以断裂或断裂后截面收缩,无法获得真实的截面形貌,所以通常利用液氮进行低温冷却,使材料发生脆性断裂,保证截面结构形貌的真实性。

相较于批量化截面样品制备技术,液氮冷脆法制样成功率较低,耗时过久,利用液氮冷脆时有很高的风险,对制样人员的技术要求较高,所以每个电堆选取1~2个样品进行液氮冷脆,去进行元素分析。氢燃料电池MEA材料由于材料厚度极低,在脆断后会快速卷曲,无法进行后续的测试。

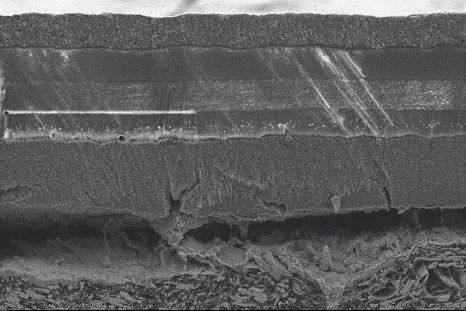

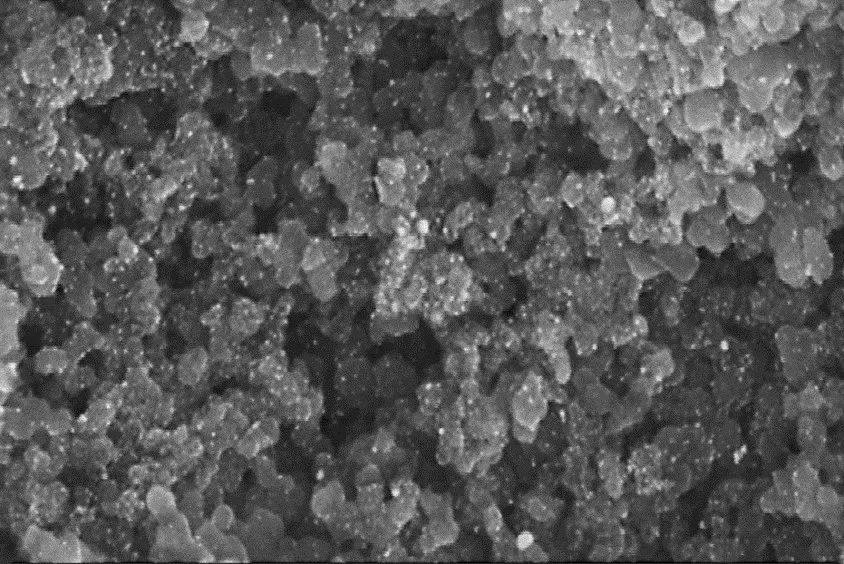

未势能源发明了适用于氢燃料电池MEA材料的特殊制样方法。在脆断的样品两端加入两片金属片,利用金属片的支撑作用,使断裂的MEA不会发生卷曲。另一方面利用独有装样工艺,避免了由于脆断后的材料过软,黏附于样品台时会造成内卷,很难把截面完整的呈现在SEM下的问题。此种方法制备的样品截面既有很好的导电性(图7),又可以远离截面样品台,避免了一切外在因素对截面样品的元素含量的影响(图8)。

图7液氮冷脆后样品截面图片

图8液氮冷脆后样品催化层图片

结束语

目前,未势能源具有国际一流水平的氢燃料电池材料测试分析实验室,拥有多名国际知名氢燃料电池专家和大量博士硕士专业人才,荣获多项国内专利授权和企业标准、行业标准认证,建立了多套标准化电堆零部件失效分析流程。坚持针对出现的问题“快速响应”、“快速解决”、“快速反馈”的三快原则,及时准确的解决产线生产和电堆测试中出现的问题,建立了完整且成熟的电堆失效材料层级快速分析流程,并且正在向批量化、自动化方向发展,为开发长寿命,高功率电堆提供助力。

原文始发于微信公众号(未势能源):技术专题 | 未势能源火眼金“镜”助攻高性能电堆开发

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: