关于一些部件的说明:

1.Intermediate Base Plate:中间底板(可以和极框组装或合成到一起)。

2.Bipolar Plate:就是我们通常说的极框。

4.Separating Diaphragm:分离膜或隔膜。分离隔膜用于将阳极和阴极彼此分离。起初,分离隔膜(分离膜)是用石棉制成的,但现在由于安全卫生规定,石棉已不再使用。如今,它们主要以聚苯甲酰亚胺、聚苯硫化物、磺化聚合物和复合材料为主。复合材料以陶瓷材料或微孔材料为主,如聚醚砜(PES)一种增强、微孔聚合物膜、玻璃增强聚苯硫醚(PPS)化合物、氧化镍层上用氧化钛网、钛酸钾细孔和以陶瓷为主。隔膜必须保持产品气体分开,以保持效率和安全。此外,膜片必须对水分子和氢氧根离子具有渗透性。

5.Electrocatalyst:电催化剂(之前有文章介绍过各种电催化剂)。为了提高电解过程的效率,在电解液溶液中加入电催化剂。因此,它是提高产氢能力的重要材料。电催化剂降低了电化学反应的活化能。在本设计中,为了提高电解过程的效率,采用了电催化剂。一般需要扩散层(镍网或者多孔镍等)做支撑体。

6.Electrolyte:电解质。碱性一般为25%~30%的(KOH) 或 (NaOH) 的水溶液。

7.Sealing Gasket:密封垫片。具有尽量减少气体泄漏到外部大气;尽量减少电解液向外部大气的泄漏;避免在催化剂区域附近混合产物气体的作用。一般采用硅橡胶、三元乙丙、PTFE、PEEK,PPS等材料。

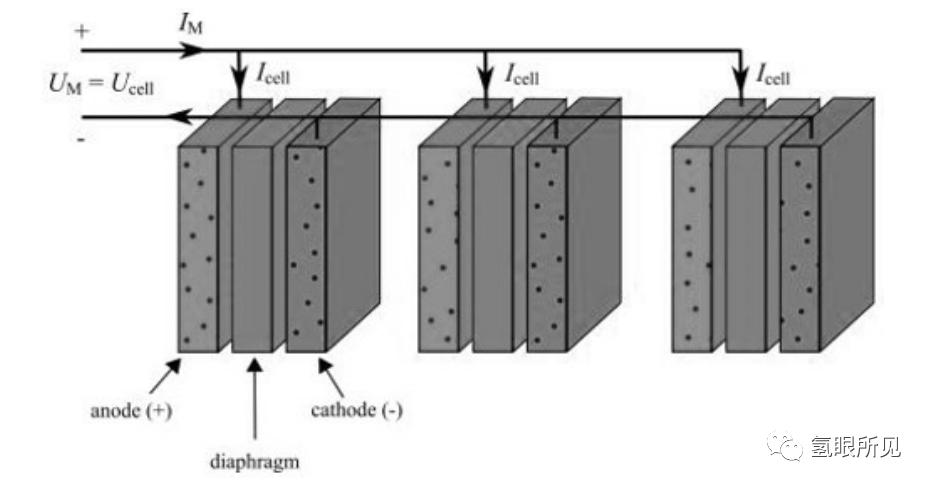

一、单极电解槽设计

单极结构下,各电解槽并联,形成电解堆大模块,如图1所示。因此,个别电极对之间的电压直接等于总电解电堆电压,电解电堆电流的总和等于总电池电流。此外,在这种结构中,相同的电化学反应发生在每个电极的两侧。该反应可以是析氢反应,也可以是析氧反应,这取决于相关电极的极性。

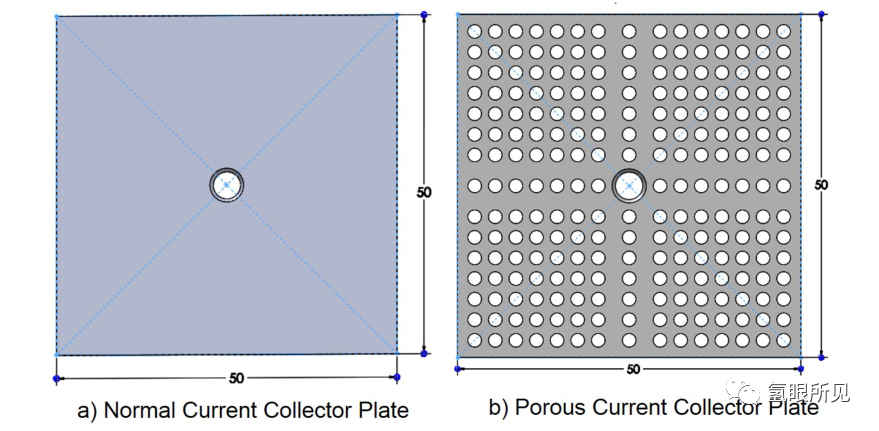

堆栈由三个单元组成。另为了提高电解效率,采用多孔不锈钢集流板代替普通集流板,如图3所示。

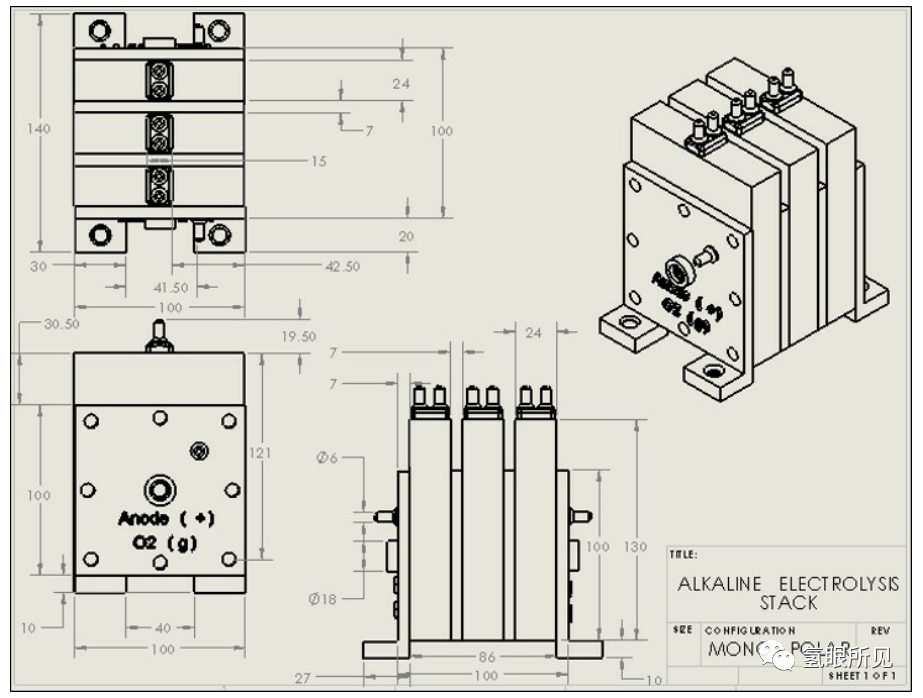

图4为单极碱性电解堆相应尺寸标准图。每个单体单体尺寸与二次设计的单体单体碱性电解槽尺寸完全相同。

1.2.单极碱性电解堆的制备

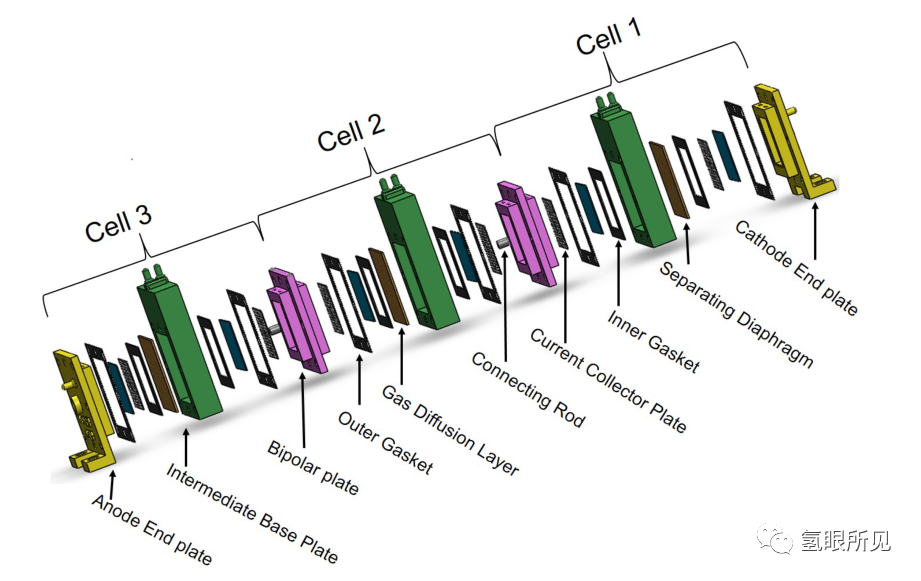

单极碱性电解堆的制作是分析和观察堆性能的重要环节。双极板和连杆用于连接电池。单极碱性电解堆的SolidWorks基本部件如图5所示。

图5:单极碱性电解堆的基本SolidWorks部件

单极碱性电解堆的成品如图7所示。

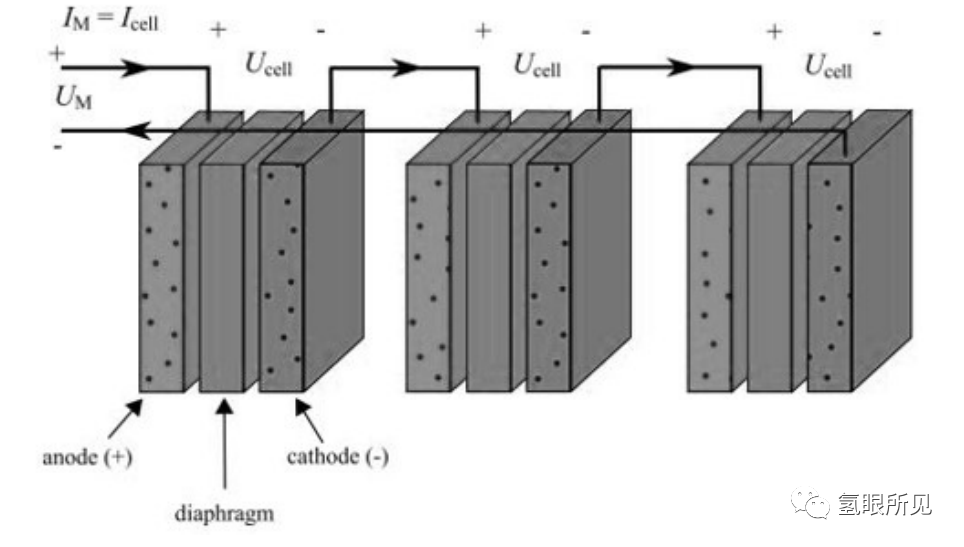

二、双极碱性电解堆

在双极结构中,每个电解槽串联形成一个电解堆大模块,如图2所示。因此,单个电极对之间的所有电压之和等于电池的总电压,电池电流直接等于通过每个电池的电流。此外,在这种结构中,两个不同的电化学反应,析氢反应和析氧反应发生在每个电极的两侧。因此,电极的一边同时作为阴极,另一边作为阳极。

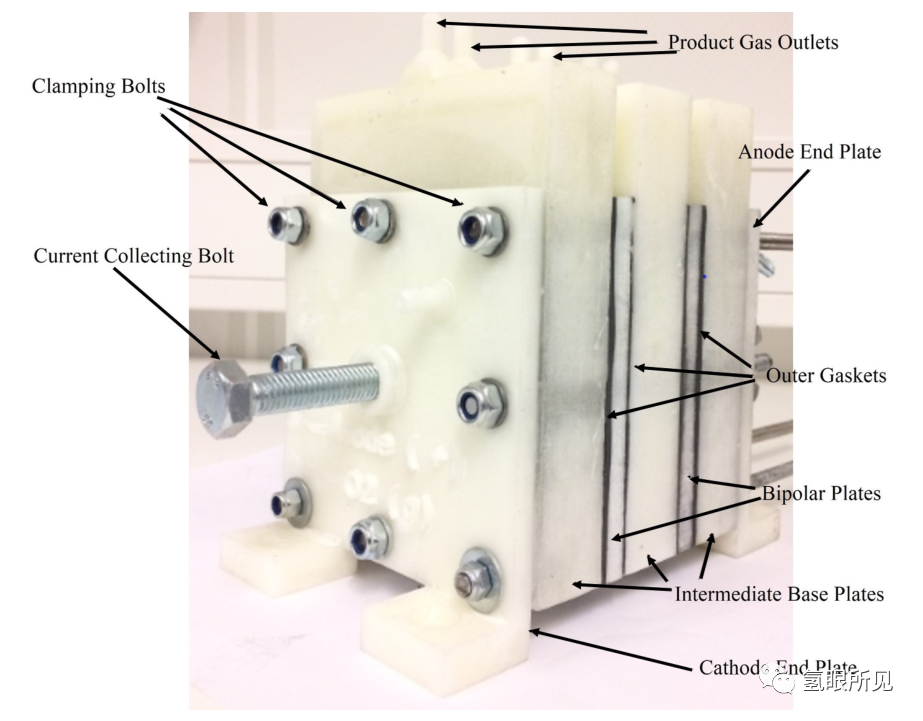

双极碱性电解堆的设计和制作工艺比单极电解堆复杂。为了提高电解效率和产物气体流速,对电集流板板进行了少量改进,该电堆由三个单极单元组成。

在双极结构中,电解质应保持在阳极和阴极之间。因此,双极板区域必须不受电解液的影响。堆叠内部采用1mm厚的橡胶垫片,防止堆叠内部泄漏。此外,只有阳极和阴极的一侧应该与电解质接触。如单极堆叠中所讨论的,采用不锈钢作为集流板,以避免KOH溶液中集流板的腐蚀作用。集流板的最大厚度选择为7mm,集流板的加工过程采用工业铣床。为了增加接触面积和中间电解质体积,在集流板上设计了宽度为5mm、深度为2mm的纵向槽(可以做其他型式的流道),如下图8所示。

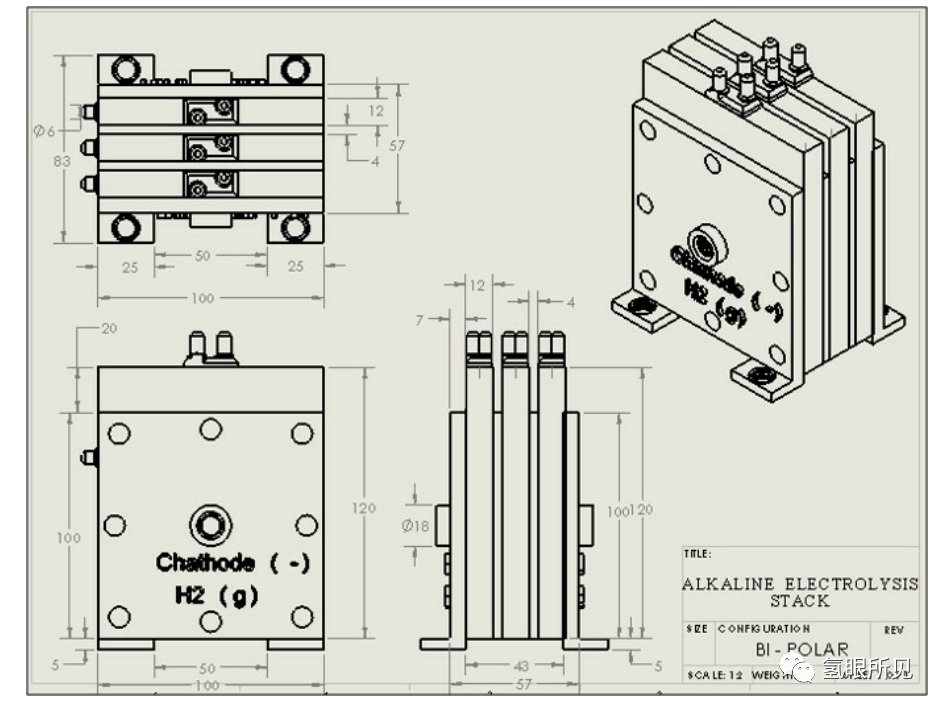

双极碱性电解堆标准尺寸图如图9所示。特别是在双极结构中,所有部件的厚度都比单极结构小。例如,在双极模块中,中间底板的厚度选择为12mm。因此,在单极模块中,厚度选择为24 mm。

2.2双极碱性电解堆的制作

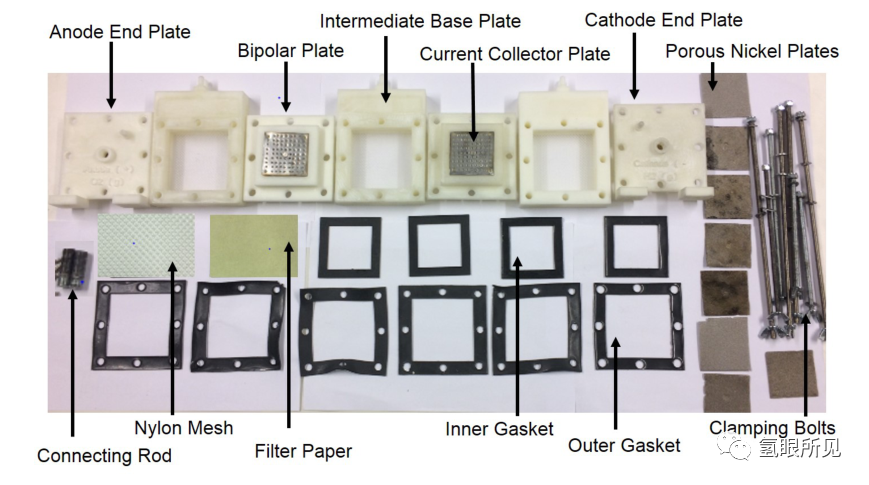

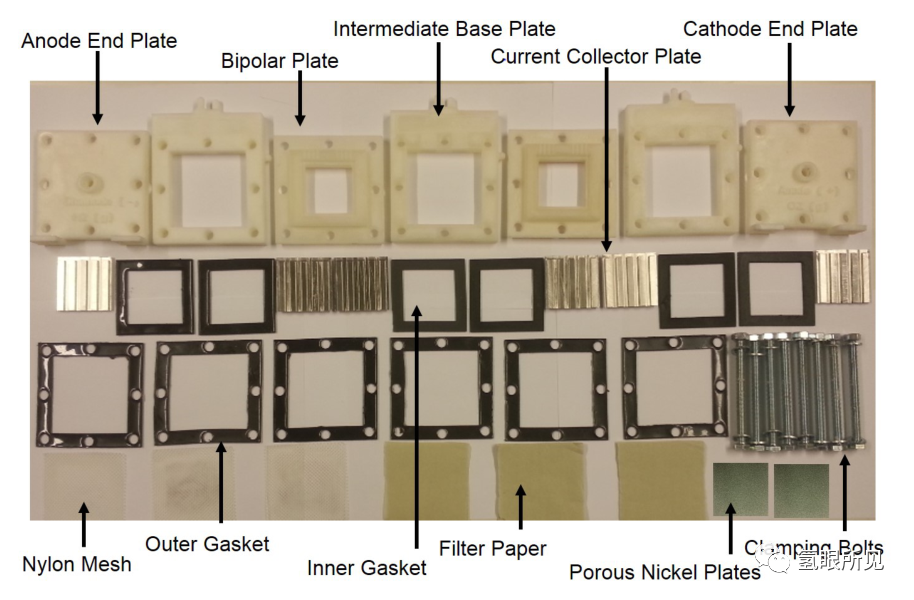

为了分析和观察电解堆的性能,电解堆的制作部分是非常重要的。如单极电解堆中所讨论的,采用不透气塑料树脂作为双极电解堆的双极板&中间基板、阳极和阴极端板的材料。采用尼龙网和滤纸作为分离隔膜。此外,橡胶用作密封垫片,多孔镍板用作气体扩散层。双极碱性电解堆的所有实用部件如图10所示。

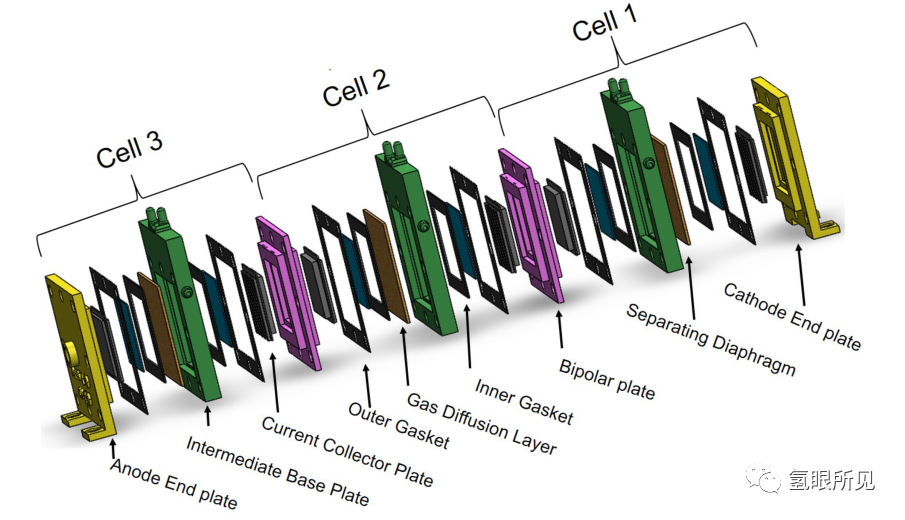

最后,将这些实物部件在各层之间保持适当的间距组装在一起,形成双极电解堆。图11用solidworks零件说明了双极电解堆内部部件的合理布置。

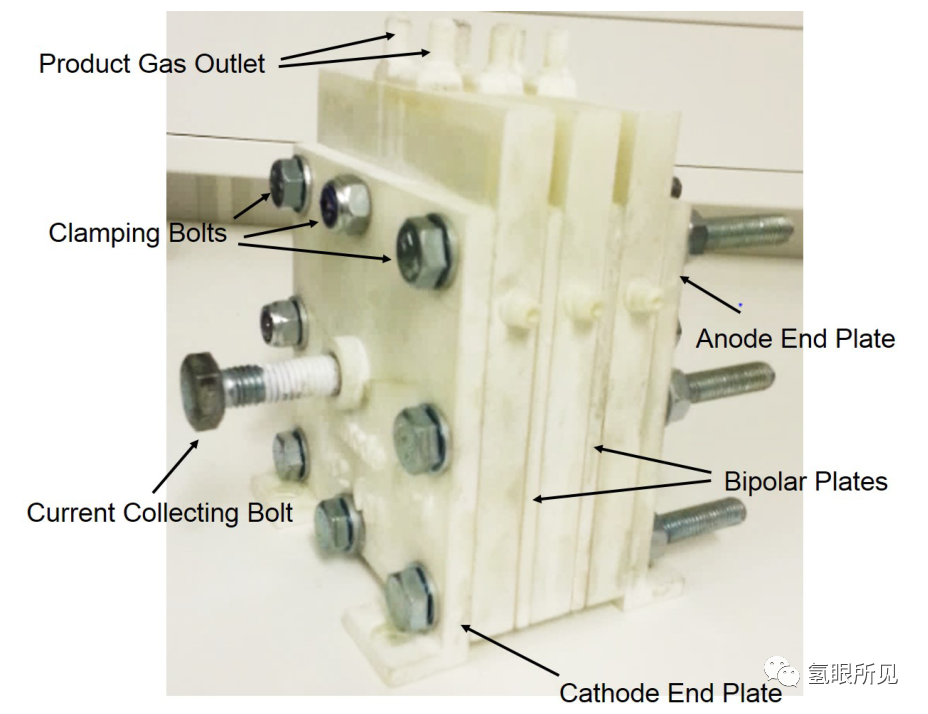

双极碱性电解叠加的成品如图12所示:

原文始发于微信公众号(氢眼所见):实验室小型碱性电解槽的设计

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: