雄韬推出新型纸电堆极板

燃料电池利用燃料与氧气的化学转化产生电能,其核心组件包括膜电极单元。膜电极单元是由可传导质子的膜和分别设置在膜两侧的电极(阳极和阴极)构成的联合体。燃料电池一般由大量堆叠设置的膜电极单元构成,这些膜电极单元的电功率相互叠加。

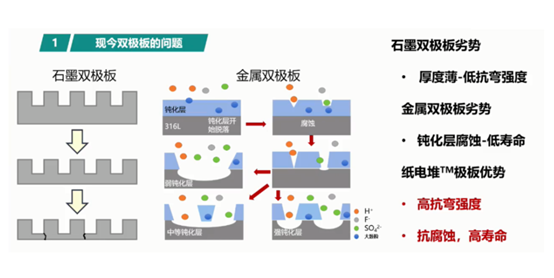

燃料电池电堆是由多片双极板与膜电极组装而成,结构为双极板、膜电极、双极板、膜电极……其中双极板是燃料电池电堆的主要部件,占据电池电堆整体成本的40%以上。双极板起着分隔阳极反应物和阴极反应物、支撑整个电池系统的重要作用。燃料电池内部的微酸性环境对双极板材料的性能要求比较高,目前只有纯石墨材料能够完全满足双极板材料性能上的要求。但是,纯石墨材料的制造及加工成本都很高,而且加工困难,易于破碎,很难批量生产。目前,也有采用金属双极板制备燃料电池的,但是,金属双极板的加工成本很高,且寿命较短,长期在酸性环境下使用很容易被腐蚀。

目前,石墨基复合双极板因其加工条件及成本上的优势,应用潜力巨大。但是,石墨基复合双极板成型强度较低,无法压制厚度较薄的双极板,而且石墨基复合双极板制备得到的电堆整体体积较大、功率密度小,很难满足燃料电池电堆的使用需要。

雄韬纸电堆极板避免了两种板型的缺点,具备抗弯强度高、厚度薄、寿命长、重量轻、成本低等多种优势。

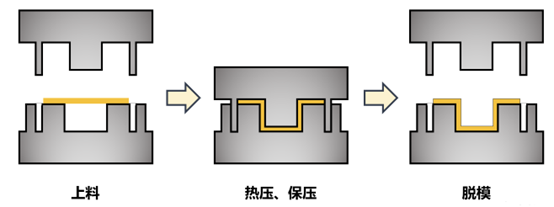

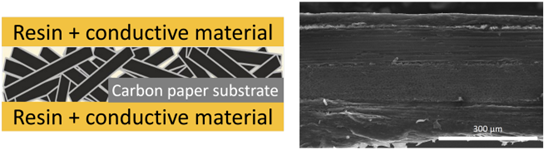

纸电堆极板制备方式并不复杂,上料采用热压制成,保压一段时间之后脱模得到样品。从纸电堆极板的构造来看,中间是碳纸基材,外面是"树脂+导电材料"。

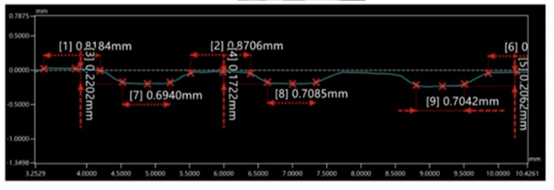

目前制成的小样品极板总厚度0.38 mm (极板0.18 mm,流道深度0.2 mm),单电池1.3 mm,薄度堪比金属极板,但耐腐蚀性远超金属极板。

小样品极板总厚度0.38 mm (极板0.18 mm,流道深度: 0.2 mm)

单电池1.3 mm

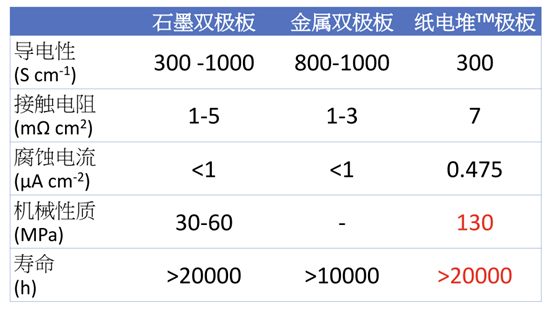

经过数据分析发现,对比石墨双极板、模压双极板、金属双极板三种板型来看,在抗压、抗弯强度(MPa)、寿命(h)、厚度(mm)、质量(g/片)、生产周期、成本(元)等多个性能指标上,纸电堆TM极板均有很不错的表现,在导电性(S/cm)上还有待进一步提升。目前纸电堆极板可以准备装堆测试。未来纸电堆将成为高功率电堆市场的有力竞争者。

雄韬的纸双极板制备方法可能是今年9月份申请的专利,CN115000442A,本申请公开了一种燃料电池双极板及其制备方法,该制备方法包括如下步骤:S01、将60%90%石墨基体、5%30%树脂和020%导电填充物混合均匀,得到混合物;将所述混合物进行辊压,得到预制板;S02、将导电基材与步骤S01中的预制板进行叠放,得到多层中间体;于真空下,将所述多层中间体进行压制,得到带流道的极板;所述多层中间体为具有两层结构或三层结构的中间体,所述两层结构的中间体包括上层预制板和下层导电基材,所述三层结构的中间体包括上层预制板、中间层导电基材和下层预制板;S03、将步骤S02中带流道的极板于100℃350℃加热固化5min180min,得到燃料电池双极板。本申请能够解决极板最薄处难以成型的问题,制备得到的双极板成型强度较好,可满足燃料电池的使用需要。

根据专利介绍,本发明通过以60%-90%石墨基体、5%-30%树脂和0-20%导电填充物混合制备预制板,然后以具有三层结构的中间体(上层预制板、中间层导电基材和下层预制板)制备带流道的极板,能够解决极板最薄处难以成型的问题,制备得到的双极板成型强度较好,能够得到厚度较薄的双极板;采用本申请双极板制得的电堆整体体积较小、功率密度较大,可以满足燃料电池电堆的使用需要。本发明的制备方法简单,生产成本较低,生产效率较高,易于批量化或大规模生产。

所述石墨基体优选为膨胀石墨、鳞片石墨或者微晶石墨。

所述树脂优选为PPS、PVDF、酚醛树脂、PI、PES和PEI中的一种或者至少两种的混合物。

所述导电填充物优选为炭黑、碳纤维、纳米碳管和石墨烯中的一种或者至少两种的混合物。本申请的双极板结构中,存在以石墨为主体的连续导电网络以及以树脂为主体的分散式增强相,通过加入导电填充物,且控制加入的导电填充物为点状、片状以及线状的纳米导电材料,可以在树脂(分散式增强相)内形成一定的导电网络,从而进一步提高本申请双极板结构的导电性能。

所述导电基材优选为碳纸、碳纤维布或者石墨纸。导电基材能够有效提高双极板的韧性,同时有效保证双极板的导电性能。

更多细节请大家自行查阅!

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: