1 “以奖代补”政策实施,氢燃料电池车产业化提速

氢燃料电池是将氢气和氧气的化学能直接转换成电能的发电装置,可实现氢能的移动化、轻量化和大规模普及,能广泛应用于交通、工业、建筑、军事等领域。在道路交通领域中,氢能凭借零污染、可再生、加氢快、续航足等优势,被誉为车用能源的“终极形式”,其中商用车又是未来氢燃料电池在道路交通领域的核心增量。

燃料电池在交通领域成长性最强。从全球来看,燃料电池主要运用于固定式电源、交通运输和便携式电源三大类领域。既适用于集中发电,建造大中型电站和区域性分散电站,也可用作各种规格的分散电源。交通运输领域包括为乘用车、巴士/客车、叉车以及其他以燃料电池作为动力的车辆,目前来看,随着国家氢能产业的推进和技术的成熟,交通领域应用的商业化进程正在加速,且交通运输领域成长性最强。据 E4Tech 数据,2020 年全球交通运输用燃料电池出货量为 994MW,近五年 CAGR 达 34.1%,其占全球燃料电池出货量的比例从 2015 年的 38.2%提升至 2020 年的 75.4%,燃料电池在交通运输领域的应用保持高速增长。

1.2 政策导向明确,“以奖代补”新政或为氢能车行业重要转折点

我国自“十五”确立了以纯电动汽车、混合动力汽车、燃料电池汽车为“三纵”,以多能源动力总成控制系统、驱动电机和动力电池为“三横”的新能源汽车“三纵三横”布局,燃料电池汽车产业即成为新能源汽车版图重要组成,在政策端得到不断支持和完善。通过梳理近二十年各部委所颁布的燃料电池汽车产业政策,从“三纵三横”到“以奖代补”,我国燃料电池汽车产业政策配合着国内燃料电池汽车产业实际运行情况,先后经历了发展目标确立、技术路线制定、产业发展规划,到目前的示范应用阶段,可以说燃料电池汽车产业已逐步由基础布局向市场化、规模化方向发展。

“以奖代补”政策实施或为氢能车行业转折点。2020 年 9 月五部委联合发布《关于开展燃料电池汽车示范应用的通知》,该项政策的推出,将取消以往“国补+地补”的补贴模式,转为由中央政府将政策奖励下发给城市示范群所在的地方政府,由地方自主制定并实施产业发展奖励政策,因地制宜发展氢燃料电池产业,避免了以往“大水漫灌”式补贴,新政将促进上游技术突破、驱动下游应用及基础设施发展,真正惠及产业链上下游玩家。

从政策实施目标来看,规划争取通过 4 年左右时间,建立氢能和燃料电池汽车产业链,关键核心技术(电堆、氢气循环系统、空压机、膜电极、双极板、催化剂、碳纸、交换膜)取得突破,且要求示范城市群在第 1-4 年间实现至少 2 项、4 项、5 项、7 项的本土化突破落地。我们认为“以奖代补”政策的实施或将成为氢燃料电池汽车产业重要的转折点,政策推动下核心技术的有效突破将为未来规模化降本打牢坚定基础,避免技术卡脖子而带来产业发展停滞。

各省密集出台氢能规划,按规划到 2025 年氢能车进入 10 万辆级别规模。目前,全国已有不少省份提出了氢能产业发展目标,其中北京、广东、上海、山东等省市均发布了氢能源相关专项政策或规划,明确氢能产业发展目标。我们统计了各省份提出的燃料电池汽车销量规划及目标,到 2025 年国内燃料电池汽车年销量合计将突破 10 万辆,加氢站将突破 1000 座,届时氢燃料电池汽车整体达到十万台级规模,产业将逐步由补贴驱动转向市场化驱动。

1.3 应用路径上优先发展商用车,与纯电实现差异化场景布局

2020 年 10 月,工信部及汽车工程学会发布了《节能与新能源汽车技术路线图 2.0》,路线图中明确了燃料电池汽车的推广应用路径,提出燃料电池汽车以客车和城市物流车为切入领域,重点在可再生能源制氢和工业副产氢丰富的区域推广中大型客车、物流车,逐步推广至载重量大、长距离的中重卡、牵引车、港口拖车及乘用车等,实现氢燃料电池车更大范围的应用。

“以奖代补”新政鼓励车型朝大功率与重载方向发展。在 2020 年 9 月发布的“以奖代补”新政中,大功率、高载重的重卡同样成为补贴最多的车型,以 2021 年积分标准测算,其中功率≥110kw,载重 31 吨以上的重卡最多可享受国补 50.4 万元,假设地补按照 1:1 比例实施,则该型号重卡最多可享受补贴 100 万元,而当前配备 110kw 功率的燃料电池重卡售价仍普遍在 130~150 万元左右,对比同规格的柴油重卡销售价格,实施完补贴后的氢燃料重卡将在初次购买成本上获得优势。

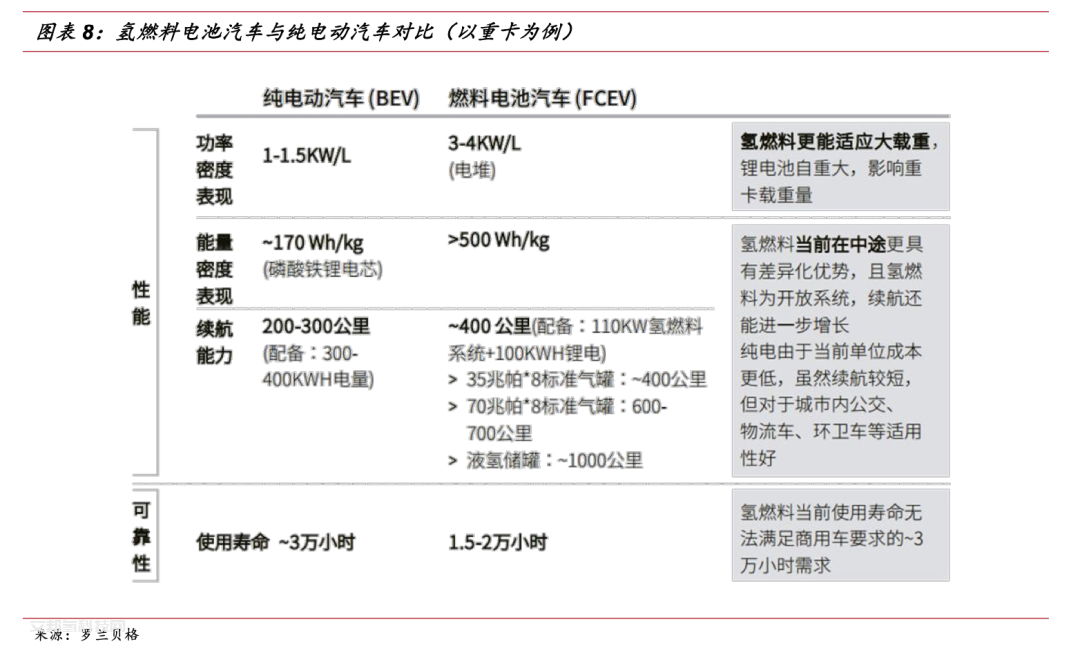

技术特性上氢燃料电池汽车也更适合向重卡方向优先突破。当前交通领域电动化技术解决方案主要为纯电动及燃料电池,两者对比各有明显优劣势。其中,氢燃料电池优势在更高的功率和能量密度,在载重和续航方面有优势,而在加氢站等配套设施方面相较纯电存在劣势;而对于纯电车,虽然续航能力有弱势,但是满足城市内的公交、物流车、环卫等短途行驶的续期,也由于当前的成本优势,短期内城市内交通工具的纯电化会更加迅速。因此,从技术特性上,氢燃料电池汽车适用的应用场景主要包括固定路线、中长途干线、高载重:

1)固定路线:便于配套加氢站等基础设施,如矿山短倒、港口、物流园区内等相对封闭和固定路线的场景,方便氢燃料汽车布局加氢站等配套能源加注设施;

2)中长途干线:里程在 400-800 公里左右,超过纯电的续航上限将成为氢燃料 汽车的优势应用场景区间。

3)高载重:纯电车型由于电池能量密度提升空间有限,重卡匹配一 定续航里程的电池必然导致自重较大,因此氢燃料过渡到液氢路线后车重较纯电优势进一步放大,在载重量具有更大需求的场景上将更有优势。

2 燃料电池系统国产化率持续提升,有望打通全产业链

2.1 燃料电池系统是氢燃料电池汽车的核心环节

在氢燃料电池车中,燃料电池系统是氢能车的核心构成,按结构来拆分主要包括燃料电池堆及辅助系统(简称 BOP,包含氢循环系统、空压机、水热管理系统等)。从成本端来看,燃料电池系统在氢能车购置成本中占比超过 60%,而电堆成本在系统中占比同样超过 60%,是氢燃料电池汽车占比最高的成本项。

技术路线方面,质子交换膜燃料电池是车用主流技术。燃料电池按导电离子类别可分为酸性燃料电池、碱性燃料电池(AFC)、固体氧化物燃料电池(SOFC)和烙融碳酸盐燃料电池(MCFC),其中酸性燃料电池可分为 PEMFC(质子交换膜)、直接醇类燃料电池(DMFC)和磷酸燃料电池(PAFC)。PEMFC 具有功率密度大、 重量轻、体积小、寿命长、工艺成熟、可低温下快速启动和工作等突出优点,被认为是将来车用燃料电池最理想技术方案。此外,在各技术路径中,固体氧化物燃料电池 有望在储能等领域具有发展空间。

从全球各技术路线的燃料电池实际装机量情况看,质子交换膜燃料电池(PEMFC)装机量占比近几年保持在 75%左右水平,是当前技术成熟度最高,装机量占比最高的燃料电池技术路线。

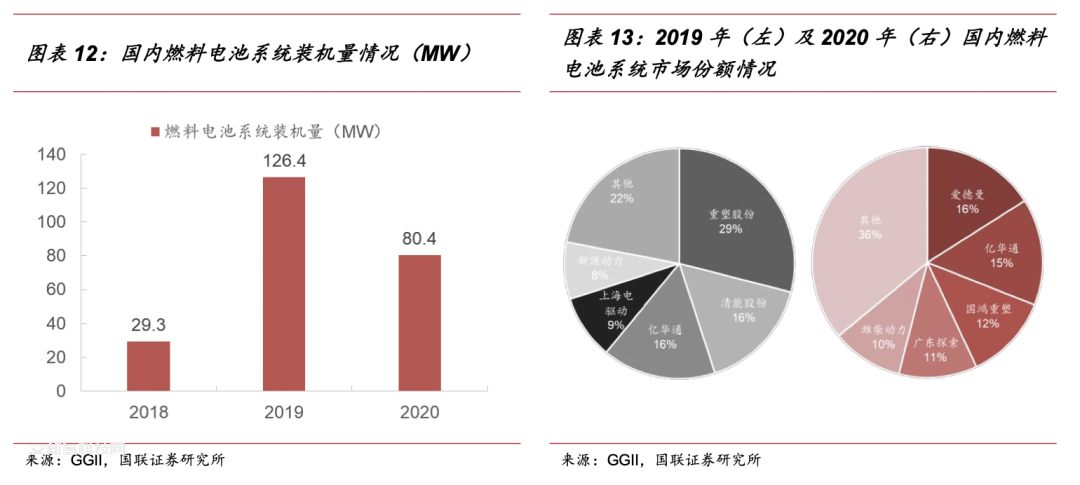

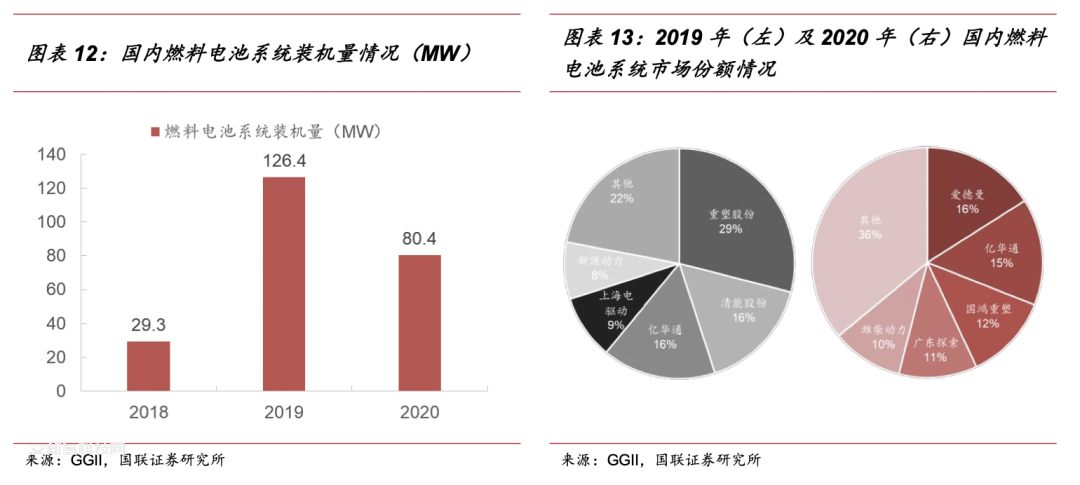

国内燃料电池产业仍处于导入期,竞争格局尚未明朗。2020 年中国氢燃料电池系统装机量为 80.4MW,同比下降 36%,相较于锂电池近几年百吉瓦时规模的装机量,燃料电池系统装机量显示该产业仍处于导入期阶段。

从竞争格局来看,GGII 数据显示,2020 年中国氢燃料电池系统装机量 TOP5 企业为爱德曼、亿华通、重塑、 广东探索、潍柴动力,相较于 2019 年,除亿华通及重塑仍在 TOP5 之内,剩余企业 份额及排名均发生较大变化,说明当前产业竞争格局尚未明朗,龙头企业尚未体现出足够的议价力,我们认为未来随着氢燃料电池市场规模的扩大,一批优质龙头企业 将在快速成长并形成竞争壁垒,产业竞争格局将形成金字塔结构。

2.2 关键材料及部件国产化率持续提升,近年有望实现完全国产化

燃料电池系统国产化率持续提升,预计未来 2~3 年有望实现完全国产化。2017 年燃料电池系统国产化率约 30%,仅掌握系统集成、双极板和 DC-DC,其余主要依赖进口,2020 年国产化程度 60-70%,电堆、膜电极、空压机、氢气循环泵等核心部件均可自主控制,而气体扩散层、催化层和质子交换膜等核心材料也在加速研发中,普遍处于送样测试验证阶段。由于产品从送样测试到批量化生产预计需要 2~3 年时间,因此我们预计未来 2~3 年氢燃料电池产业链有望完全实现国产化供应。

系统关键材料

(1)催化剂:降低铂载量,提升国产化比是突破方向

在氢燃料电池中,催化剂层是氢气和氧气发生电化学反应产生电流的场所,扮演着电化学反应“工厂”的作用。对催化剂要求为活性高、稳定性强、耐久性等。当前催化剂多为掺杂铂贵金属(Pt)的 Pt/C 催化剂,国际领先水平 Pt/C 催化剂铂载量已降低至 0.2mg/cm2,国内目前仍处于 0.4mg/cm2水平。因此,在保证催化活性前提下,降低铂载量或寻找非铂催化剂代替是未来国内燃料电池催化剂突破方向。

从催化剂格局来看,根据 GGII 数据,国内燃料电池催化剂主要使用日本田中贵金属和英国庄信万丰的催化剂,约占市场约 80%份额,而国内主要企业仍处于小批量生产或研发阶段。2019~2020 年国内氢燃料电池用催化剂均处于送样测试、合作开发阶段。2020 年济平新能源年产能 2 吨的催化剂批量化产线落户广东佛山,2020 年底济平新能源的氢燃料电池催化剂用于重卡用氢燃料电池电堆中,加快国产催化剂产业化进程。

(2)质子交换膜:外资产品占比高,国内已有企业实现突破

质子交换膜作为燃料电池膜电极的核心材料,其主要功能是传导质子、阻隔阴阳极气体互串,作为催化剂或膜电极支撑材料的作用。质子交换膜性能好坏直接决定氢燃料电池的性能和使用寿命。对质子交换膜性能要求主要为低气体渗透性、高质子传导率、热稳定性好、干湿转换性能好、机械性能强等。

从质子交换膜供给格局来看,国内生产的膜电极中多数使用戈尔(Gore)的增强复合膜,市占比达 90%以上。2019~2020 年,国产的质子交换膜均处于客户送样、测试验证阶段。2020 年 7 月,东岳 150 万平米/年燃料电池膜及配套化学品产业化项目竣工。目前东岳 DMR100 燃料电池膜已满足量产车型需求,并获得 IATF 16949 验证。2020 年 9 月,科润的质子交换膜 NEPEM-3015 系列配套的氢燃料电池发动机通过国家机动车产品质量监督检验中心强检,预计 2021 年国产质子交换膜将实现一定量的商业化上车运行。

(3)气体扩散层:海外垄断,国内产业布局速度缓慢

气体扩散层(GDL)在氢燃料电池中起到支撑催化层、收集电流、传导气体和排出反应产物水的重要作用。对气体扩散层的性能要求有:透气性能好、电阻率低、电极结构稳定、适当的亲水/憎水平衡、具有化学稳定性和热稳定性等等。

从气体扩散层供给格局来看,气体扩散层核心材料碳纸被海外垄断,龙头主要是日本东丽、加拿大巴拉德动力系统及德国 SGL 三家企业,而国内碳纸/碳布产业化速度较慢。2020 年 4 月,上海华谊与与 VIBRANT EPOCH LTD.正式签署合作框架协议,在中国建立“气体扩散层用碳纸/碳布”生产基地。通用氢能、江苏天鸟等的气体扩散层进行客户产品送样测试。

(4)双极板:石墨板为当前主流,金属板为突破方向

双极板,又叫流场板或集流板,是电堆中的“骨架”,与膜电极层叠装配成电堆,在燃料电池中起到支撑、收集电流、分配气体的重要作用。双极板根据材料种类的不同可以分为:石墨双极板、复合双极板和金属双极板。其中石墨双极板是目前国内主流双极板,导电性、导热性、稳定性和耐腐蚀性等性能较好;金属双极板相对于石墨双极板而言可以减小重量和体积,对于汽车应用而言,轻质薄金属板可提高功率密度,但是其耐久性有待进一步验证。据 GGII 统计,2020 年国内氢燃料电池双极板市场规模约为 3.1 亿元,其中石墨双极板占 65%,金属双极板占 35%。

BOP 系统核心部件

(1)空压机:目前国产化率接近 100%,离心式成主流技术路线

空压机被誉为燃料电池之“肺”,是车用燃料电池阴极供气系统的重要部件,通过对进堆空气进行增压,可以提高燃料电池的功率密度和效率,减小燃料电池系统的尺寸。但空压机的寄生功耗很大,约占燃料电池辅助功耗的 80%,其性能直接影响燃料电池系统的效率、紧凑性和水平衡特性。因此,对空压机的基本要求为:无油、高效率、小型化、低成本、低噪音、特性范围宽、动态响应快。

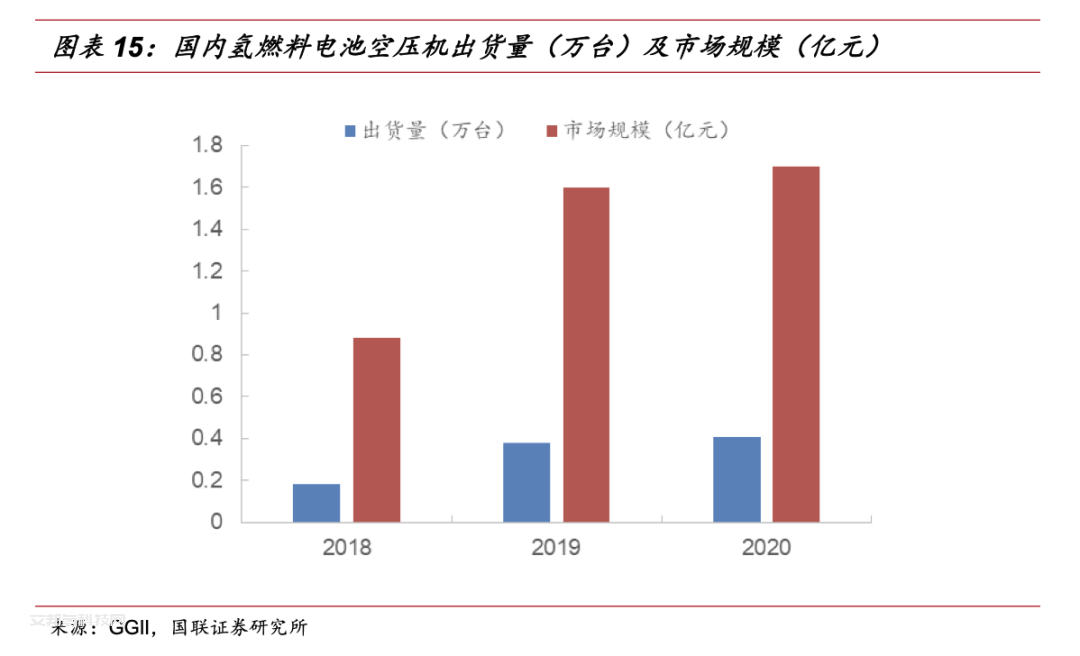

从国产化率方面来说,空压机是燃料电池关键部件中国产化程度较高的一款。据势银(TrendBank)统计,相对于其它 BOP 产品而言,空压机已经较早的实现了全功率段国产化,目前国产化率接近 100%。近两年国内市场空压机供应商主要有势加透博、金士顿科技、烟台东德实业、德燃动力、福建雪人股份等企业。根据高工产研氢电研究所(GGII)调研数据,2018-2020 年氢燃料电池空压机出货量分别为 1800 台、3790 台、4068 台。

离心式空压机成市场主流技术路线。从技术路线来看,氢燃料电池用空压机类型主要有容积型空压机和速度型空压机,国内常用的氢燃料电池空压机主要有容积型罗茨式空压机和双螺杆式空压机、速度型离心式空压机三种。近三年来,离心式空压机成氢燃料电池空压机主流产品,国内离心式空压机份额由 29%增长到 95%,市场占比增长超 3 倍。

(2)氢循环系统:氢循环泵为主流,国产化渗透逐步展开

对于燃料电池发动机这个心脏来说,作为“血液”的氢气是否能高效循环反应,是动力能否顺畅输出的关键,而氢循环模块就像是一个“起搏器”,是氢燃料电池发动机的关键技术之一。对氢循环模块的基本要求为:密封设计好(防止氢气泄露)、耐水性强(电堆反应过程中的水蒸气会伴随气路流动)、流量大、压力输出稳定、无油。

目前国内氢循环系统有氢循环泵和引射器两种产品,氢循环泵在主动可调节、快响应速度和宽工作区间等方面占有一 定优势,引射器优势在于节省能耗、体积能做到氢循环泵的三分之一、成本为氢循环泵一半。从当前市场应用情况来看,氢循环泵是使用主流,引射器使用量逐渐增长,据 GGII 数据,2020 年国内引射器的使用量约占氢循环系统出货量的 11%左右。

涉足氢气循环泵的本土企业有未势能源、东德实业、苏州瑞驱、浙江宏昇等,但是受制于氢气密封和水汽腐蚀和冲击等,适配大功率电堆的氢循环泵都不成熟。

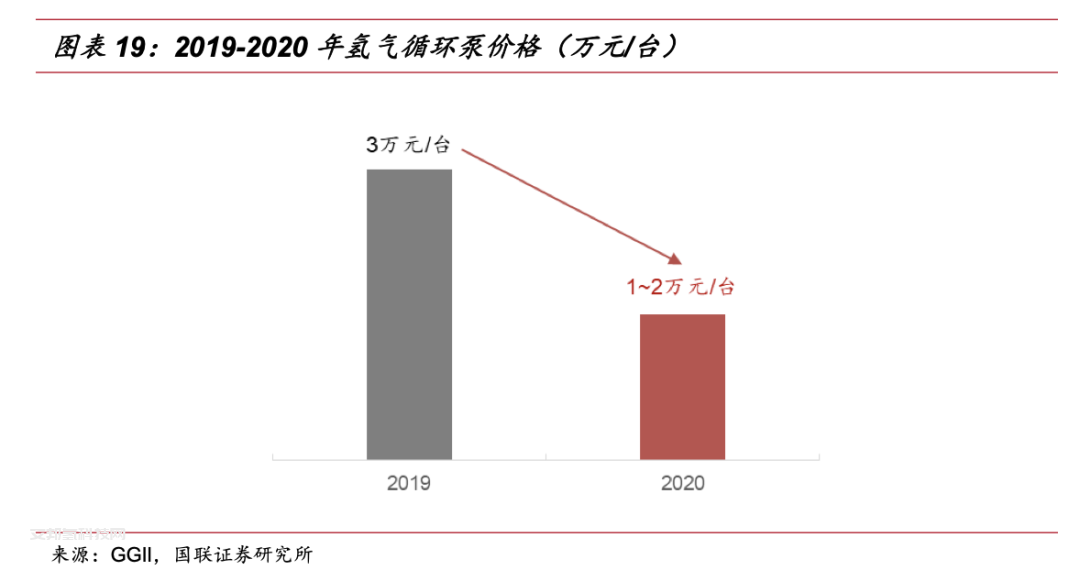

从市场规模来看,GGII 预测 2020 年国内氢循环系统的市场规模预计为 0.41 亿 元,同比 2019 年下降了 63%,下降原因主要是出货量减少和氢循环泵价格的下降。

国产化水平提升带来氢循环泵成本下降。2019 年国内氢循环泵主要由德国普旭供应,价格为 3 万元/台。2020 年,随着国内氢循环部件供应商东德实业、苏州瑞驱、浙江宏昇的市场放量增加,氢循环部件的国产市场占有率大增的同时,也推动价格的大幅下滑,2020 年氢循环泵的价格已经降到 1-2 万元/台之间。

(3)车载储氢系统:由高压气态向低温液态储氢进阶

储氢系统是氢燃料电池汽车能量存储单元,目前主要有高压气态储氢及液态储氢两种车载储氢解决方案。

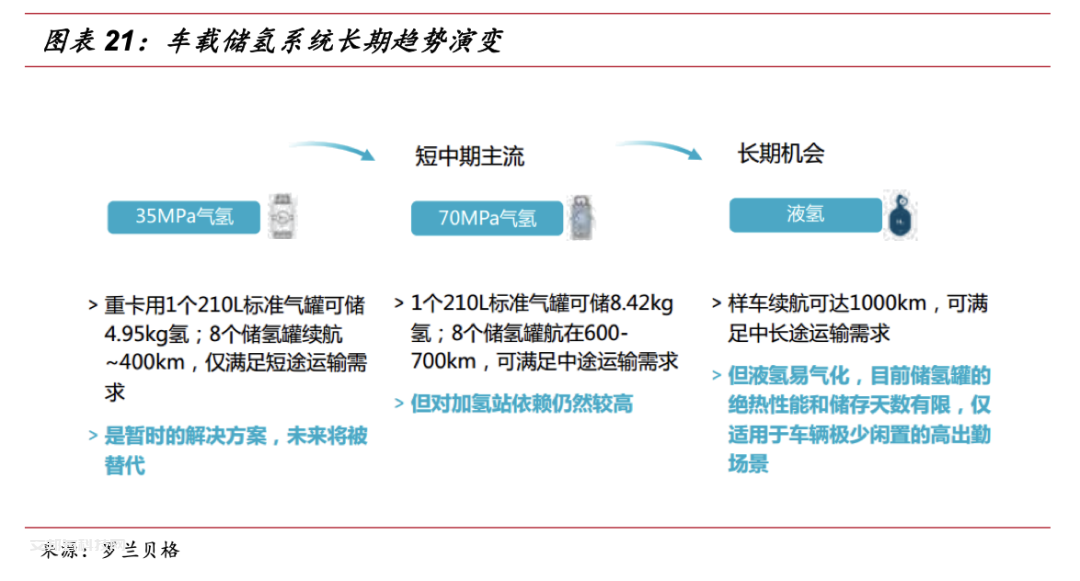

技术成熟度方面,高压气态储氢最成熟、成本最低,是现阶段主要应用的储氢技术,国内氢燃料电池车储氢系统主要使用 III 型铝内胆 35MPa 储氢瓶,2020 年 7 月,涉及车载储氢系统的两项国标修改后正式实施,均将原范围中的工作压力不超过 35MPa 修改为 70MPa,制约 70MPa 储氢罐发展的政策条件已 经消除,IV 型 70MPa 的气氢储罐发展已经具备政策基础,我们预计未来 3~5 年内车 用储氢系统仍然以高压气氢储罐为主,但将由 III 型 35MPa 向 IV 型 70MPa 气氢储罐过渡。

目前国内车载储氢瓶生产供应商主要是国富氢能、天海工业、斯林达安科、科泰克、中集安瑞科、中材科技、辽宁美托等企业,产品以 35MPa III 型瓶为主。2020 年,亚普股份、中集安瑞科、京城股份等开始进行 IV 型瓶的技术布局,未来 3~5 年里随着国内氢燃料电池汽车市场发展,IV 型瓶有望对现有Ⅲ型瓶进行部分替换。

从当前国内高压气态储氢国产化水平来看,在储氢容器基础材料方面,罐体材料实现了国产化,但是高性能碳纤维材料被日本及美国垄断;在储氢容器生产工艺方面, 碳纤维缠绕设备与高压罐体加工设备仍需进口,整体国产化率约 50%左右。

从车载储氢系统长期发展趋势来看,我们认为低温液态储氢将会成为未来满足中重卡长续航使用需求的最佳解决方案。

与高压气态储氢相比,低温液态储氢的质量和体积的储氢密度都有大幅度提高,通常低温液态储氢密度可以达到 5.7%。仅从质 量和体积储氢密度分析,运输能力是高压气态氢气运输的十倍以上,液氢适合长距离、大容量储运。此外,对比金属吸附储氢、有机液体储氢等其他储氢方案,低温液态 储氢对空间要求低,更适用于车载应用。

从当前技术水平及实际应用来看,相较于国外 70%左右的液氢运输,国内液氢还仅限于航天领域,民用还未涉及,仅国富氢能、中科富海等部分企业在尝试低温液氢民用领域推广,过高的使用成本及安全法规问题限制了低温液化储氢技术的规模化应用,主要体现在:

1)绝热性能要求高。液氢的沸点极低(-253 摄氏度),与环境 温差极大,对容器的绝热要求很高;

2)液化过程耗能极大。液化 1 千克氢气需消耗 10-13 千瓦时的电量,液化所消耗的能量约占氢能的 30%;

3)核心设备及材料国产化程度低,包括压缩机、膨胀机、正仲氢转换装置、高性能低温绝热材料、液氢储罐制造技术与装备等。

因此,缩小与国外先进液氢技术水平间的差距,实现核心设备及材料的国产化,是实现低温液氢参与绿氢脱碳供应链亟待解决的问题。

3 氢能重卡平价在望,10 年千亿赛道可期

3.1 到 2030 年氢燃料电池重卡 TCO 可实现与柴油重卡平价

当前阶段,由于燃料电池部分关键零部件仍依赖进口、规模也较小,此外上游氢能供应以及规模化不足,导致氢燃料电池汽车的车辆购置成本和能源使用成本较高,经济性优势尚未显现。

从消费者角度看,在购买和使用氢燃料电池汽车时,其全生命周期成本(TCO,Total Cost of Ownership)与竞品的成本平衡点,是成为氢燃料 电池汽车在各细分领域市场渗透率提升的重要转折点。

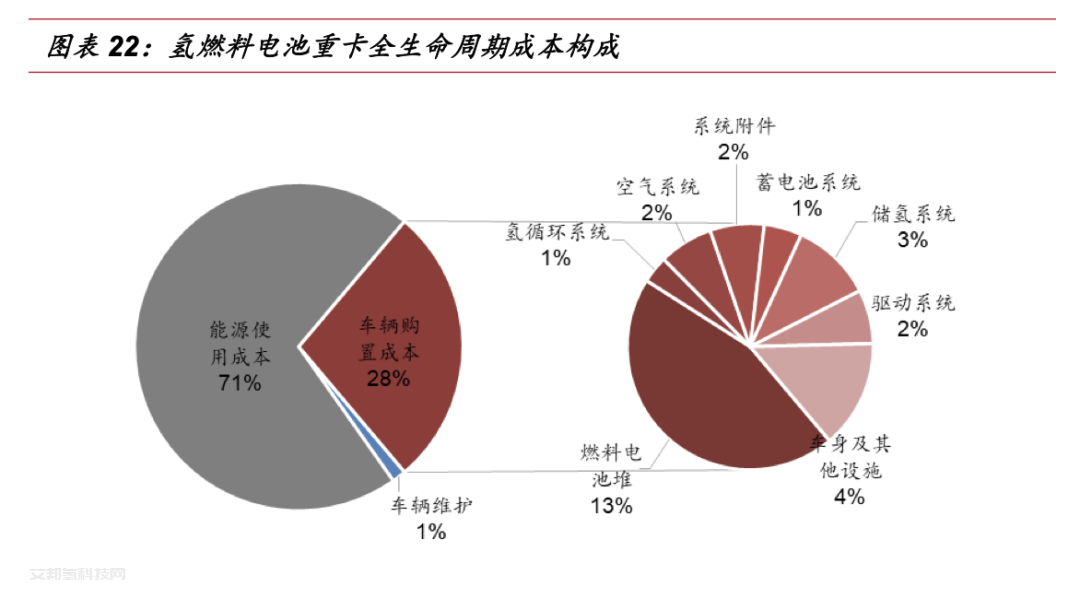

氢燃料电池重卡全生命周期成本主要由车辆购置成本、能源使用成本、维修养护成本构成,通过拆解某 35 吨级氢燃料电池重卡全生命周期成本,车辆购置成本及能 源使用成本合计占据重卡 TCO 成本的 99%。

因此,对于氢燃料电池重卡未来全生命周期成本的预测,将主要以分析车辆购置成本及能源使用成本下降路径来展开。

氢燃料电池重卡车辆购置成本、能源使用成本关键影响因素核心假设如下:

(1)车辆购置成本(不考虑补贴)

在车辆购置成本结构中,主要由燃料电池堆、供气系统、储氢系统、蓄电池系统、驱动系统、车身及附件构成,其中车身与电驱动系统技术相对成熟,其成本因而相对刚性,而燃料电池堆、供气系统、蓄电池系统、储氢系统的成本属于非刚性成本,占据车辆购置成本的 70%,其成本高低直接影响氢燃料电池重卡购买经济性,因此分析氢燃料电池汽车购置成本主要针对非刚性成本来进行。

燃料电池堆

长期来看,技术进步及规模化是燃料电池降本的主要驱动力:

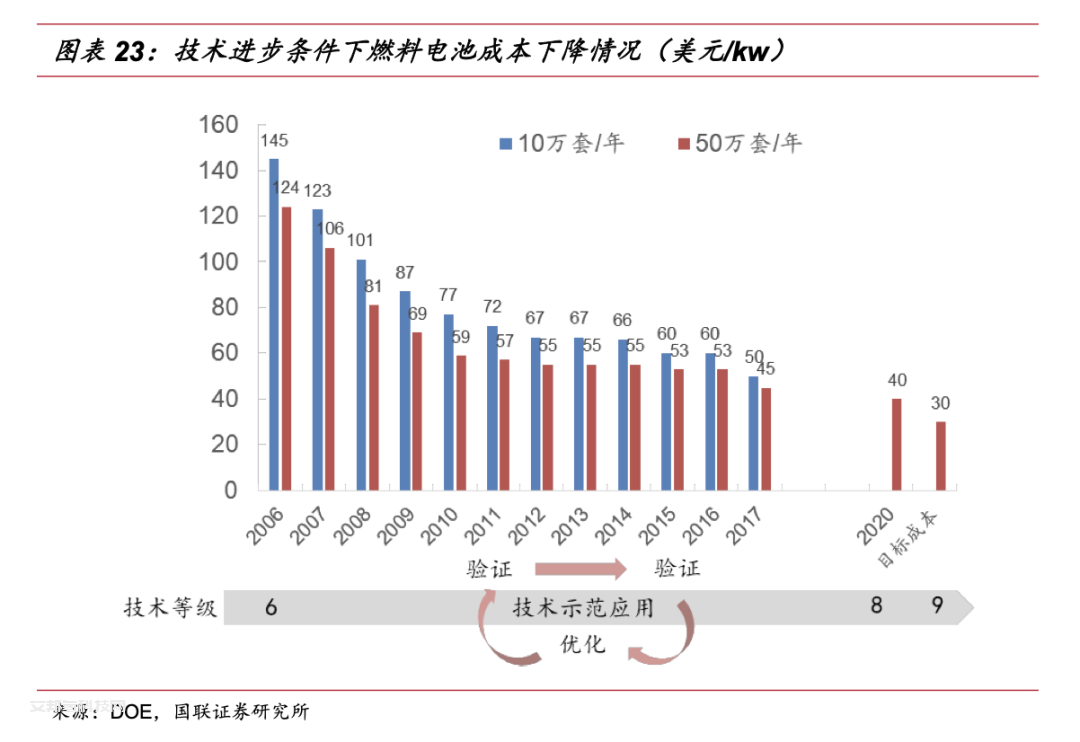

从技术进步角度看,美国能源部的研究结果显示,车用燃料电池技术成熟度由 6 到 8 发展需要经过很长一段时间的示范应用,在此期间不断的进行技术验证、评估及优化。

燃料电池系统技术升级上,通过开发低铂含量催 化剂,非铂催 化剂;开发高质子导电性、低气体渗透性和高耐久性的质子交换膜;开发低电阻率、高孔隙率的气体扩散层;开发能够在极端环境下运行的燃料电池及组件;优化电堆散热与进气设计、 优化氢循环泵的流量控制技术等方面,系统成本能够降低一定幅度。

由于技术进步带来的降本效应,会随着技术成本度提高而减弱。

从规模效应来看,按照美国能源部 2017 年最先进技术水平:

1)车用燃料电池系统在年产规模为 1000 套时,系统预测成本为 216 美元/kw,其中电堆成本 154 美 元/kw,占比 71%;

2)当年产规模扩大至 1 万套时,系统及电堆成本出现快速下行, 其中电堆成本将减少 60%至 61 美元/kw,占系统比例 59%;

3)当年产规模扩大至50 万套时,系统预测成本约为 53 美元/kw,其中电堆成本 26 美元/kw,占比 49%。进一步拆分电堆成本可以发现,随着产量规模扩大,催化剂与双极板的成本占比增大,这主要是因为两者成本以材料成本(分别为铂和金属)为主,对产量相对不敏感。

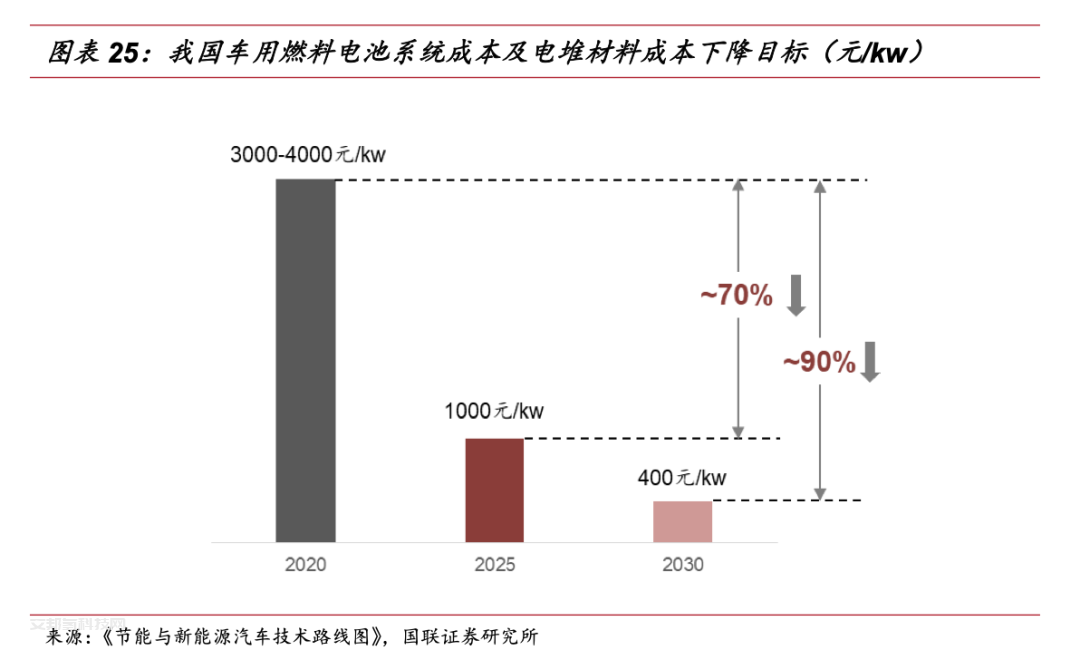

当前我国商用车燃料电池电堆成本处于 3000-4000 元/kw 左右水平,产业生产规模处于 1K 套水平,我们预计到 2025 年,在为期 4 年的“以奖代补”补贴新政驱动下,国内燃料电池电堆生产规模将突破 10K 套水平,届时电堆生产成本在规模化生产、 技术进步共同推动下,将迎来快速下降,且核心部件的国产化推进也将贡献成本端下降;到 2030 年,预计国内燃料电池电堆生产规模将达到 10 万套水平,此时规模化生产带来成本下降的难度加大,因此下降斜率将有所减缓。

综上,结合 DOE 给出的氢燃料电池电堆降本路径,以及我国节能与新能源汽车技术路线图中给出的降本路径,预计商用车燃料电池电堆在 2025 年、2030 年的目标成本分别为 1000 元/kw、400 元/kw。

储氢系统由储氢瓶、阀体、氢循环泵、管路及附件构成,目前国际市场均以 70MPa 气态储氢技术为主,国内已实现商业化应用的客车、物流车应用的储氢瓶已 35MPa 的 III 型瓶为主,并有相当数量的国内企业正在布局 IV 型瓶的技术研发与制造,未来储氢瓶技术将向着轻量化、高压力、大容量、低成本的方向发展。

根据我国节能与新能源汽车技术路线图,在产业化技术路线上,我国以边产业化边技术公关的方式,逐步提升相关技术参数如质量储氢率、体积储氢密度并降低系统成本达到产业化要求,解决关键阀门组件的生产能力,满足行业发展需求。

在关键的时间节点上:1)2025 年实现质量储氢率到 5.5%,体积储氢率到 40g/L,单瓶 6.0kg 级车载储氢能力,突破 70MPa 储氢瓶批量化生产技术,并可开发出一体式高压瓶阀;2)2030 年实现质量储氢率达到 7.5%,体积储氢率达到 70g/L。

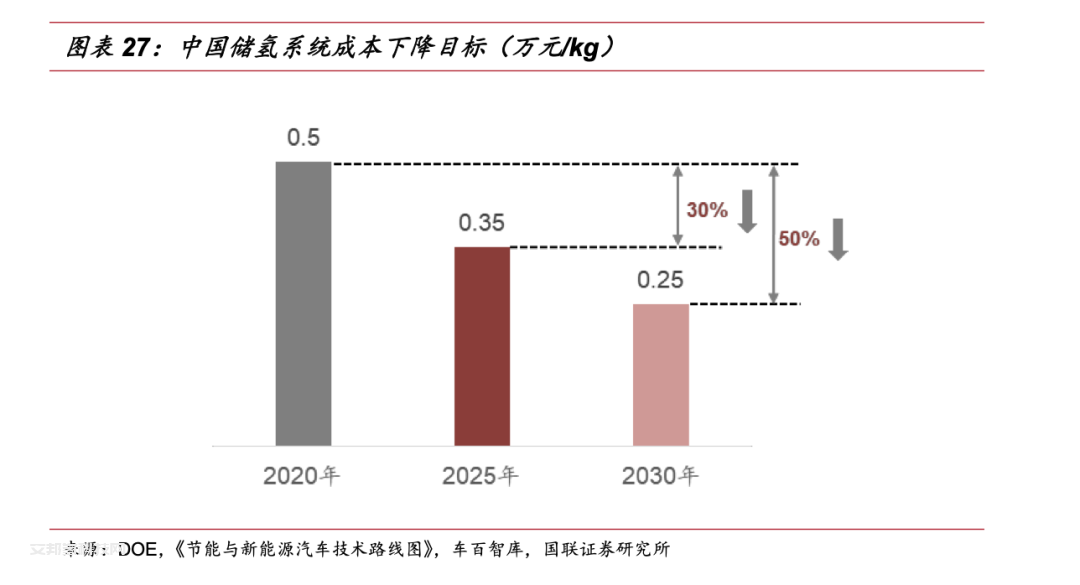

我国目前储氢系统的成本普遍在 0.5 万元/kg 左右,参照国内外技术目标仍有较大下降空间,按照我国节能与新能源技术路线图,预计到 2025 年、2030 年车载储氢系统的成本将逐步下降至 0.35 万元/kg、0.25 万元/kg。

(2)能源使用成本

从能源使用成本影响因素来看,主要取决于氢耗水平以及终端氢气销售价格:

氢耗水平

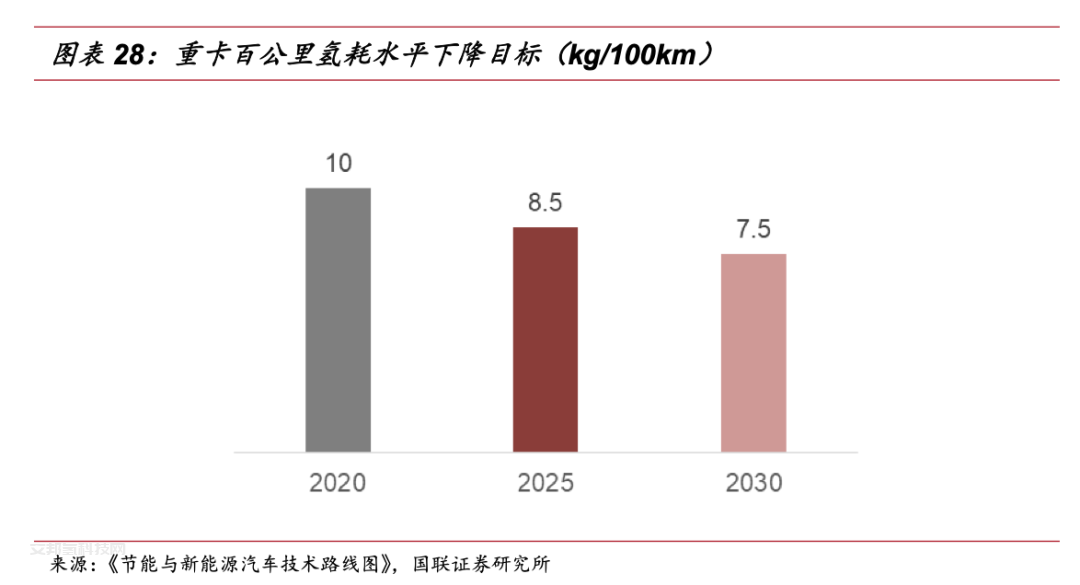

通过氢燃料电池汽车的技术进步,车辆的综合氢耗水平有望逐步下降。根据我国节能与新能源汽车技术路线图,重卡的百公里氢耗将从目前的 10kg/100km 分别降至 2025 年的 8kg/100km,2030 年的 7.5kg/100km 水平。

氢气终端销售价格

氢气在终端加注至氢燃料电池汽车时,需先后经历制取、存储运输以及加注三大供应链环节,其终端销售价格直接取决于这三大环节的成本。

由于当前氢能上游基础 设施与下游市场相互制约,市场规模小导致企业成本分担不足,且国内整个供应产业链的制储运加各环节尚未打通,各种技术路线尚处于发展阶段,造成我国当前氢气终端销售普遍偏高的现象,据不完全统计,当前我国氢气终端销售价格为 50-80 元/kg,远无法满足氢能下游商业化运营。

未来氢能的终端价格降低需依靠上游产业链各环节的整合,寻找更绿色、经济的氢气来源、采用更高效的氢气运输渠道和更安全的氢气供应网络。

从长远看,随着用氢需求的扩大,结合可再生能源的分布式制氢加氢一体站,结合集中式制氢与液氢储运的方案将会是主要的发展方向。

结合节能路线图发展规划,预计到 2025 年及 2030 年,我国氢气终端销售价格将分别降低至 40 元/kg、25 元/kg(对于氢能供应链分析及氢气终端销售价格预测,我们将在氢能深度系列四中给予分析)。

核心结论 1: 基于以上核心因素假设,我们对载重大于 31 吨氢燃料电池重卡全生命周期成本拆解及预测,发现燃料电池系统及储氢系统成本的降低,可以有效降低氢燃料电池重卡的初次车辆购置成本,在不考虑政府补贴情况下,氢燃料电池重卡车辆购置成本将从 2020 年的 141 万/辆分别降至 2025 年的 98 万元/辆及 2030 年 76 万元/辆;而在能源使用成本端,终端氢气销售价格以及氢耗水平的降低,将大幅提升氢燃料电池重卡的燃油经济性。

综合车辆购置成本及能源使用成本的预测,我们预测了未来 10 年氢燃料电池重卡全生命周期成本以及百公里成本,其全生命周期成本将从 2020 年的 508 万元/辆分别降至 2025 年 440 万元/辆及 2030 年的 417 万元/辆,贡献成本下降的主要驱动力在于车辆购置成本的降低;相对于全生命周期综合成本,百公里 TCO 成本降幅更为明显,到 2030 年,氢燃料电池重卡百公里 TCO 成本将从 2020 年的 846 元下降至 232 元,年均降幅达 12.1%,该成本水平已经能够实现与当前柴油重卡平价。

在以上氢燃料电池重卡全生命周期 TCO 成本预测基础上,我们进一步分析了氢能重卡购置成本趋势以及百公里 TCO 成本趋势:

购置成本趋势——前期购置成本降低主要依靠优化电堆成本来实现,中后期降本重心或将迁移至低成本、高密度的新型车载储氢方案:

1)燃料电池堆成本在规模化及技术升级双重因素推动下,其在整车购置成本中的比例快速下降,其成本占比从 2020 年的 45.2%下降至 2030 年的 22.2%;

2)储氢系统成本占比则快速上升,其主 要由于氢能重卡续航里程要求的提升过程中,氢耗下降带来的成本下降远无法覆盖氢气储存量提升带来的成本上升,因此展望 2030 年以后,氢能重卡购置成本降低的重 心或将迁移至低成本、高密度的新型车载储氢方案;

3)刚性成本部分,如车身、驱动系统等则因技术成熟,伴随整车成本下降而下降。

百公里 TCO 成本趋势——伴随车辆购置成本绝对值及占比的双降,提升氢燃料使用经济性将是未来降低百公里 TCO 成本的重心,同样是未来氢能重卡超越柴油重卡经济性的关键一环:伴随电堆成本的下降,氢能重卡购置成本及占比持续降低,从 2020 年的 28%下降至 2030 年的 18%;而能源使用成本占比则由 2020 年 71%上升至 2030 年的 81%,其主要由于燃料电池堆寿命提升带来了续航里程及总行驶里程大幅改善,使得全生命周期内能源使用成本的逐步上升。

3.2 氢燃料电池汽车发展展望

起步期(2020-2025 年):氢能车市场以政策驱动为主,方向上侧重中重卡

由于当前加氢基础设施和氢燃料电池汽车的技术尚不成熟,整车购置和加氢成本仍然较高,因此预计未来五年内,政策扶持成为氢能重卡发展主要驱动力:

1)成本方面:不考虑补贴的情况下,该阶段大功率氢能重卡的购置成本仍然较高,而较高的加氢成本(50-80 元/kg)使得氢能重卡的成本优势难以凸显,系统功率及成本相对较低的客车和中轻型物流车是该阶段氢能车的主要车型;

2)从政策端来看:2020 年 9 月推出的“以奖代补”政策或将成为该阶段氢能车发展转折点,其针对性更强,旨在推动关键技术自主可控,且车型上侧重于发展氢燃料电池中重卡等商用车;此外,类比纯电市场的发展,纯电市场早期亦为政策驱动,历经约 10 年才逐步走向市场化,而氢燃料商用车在中国于 2015 年起步,仍需时间逐步成熟,因此该阶段的发展将主要围绕政策扶持来展开。政府补贴能够有效弥补氢燃料电池 TCO 的成本劣势,促进消费者的购买意愿,扩大下游应用需求并提高上游生产规模。

加速期(2025-2030 年):基础设施加大普及、技术革新及成本下降提升氢燃经济性

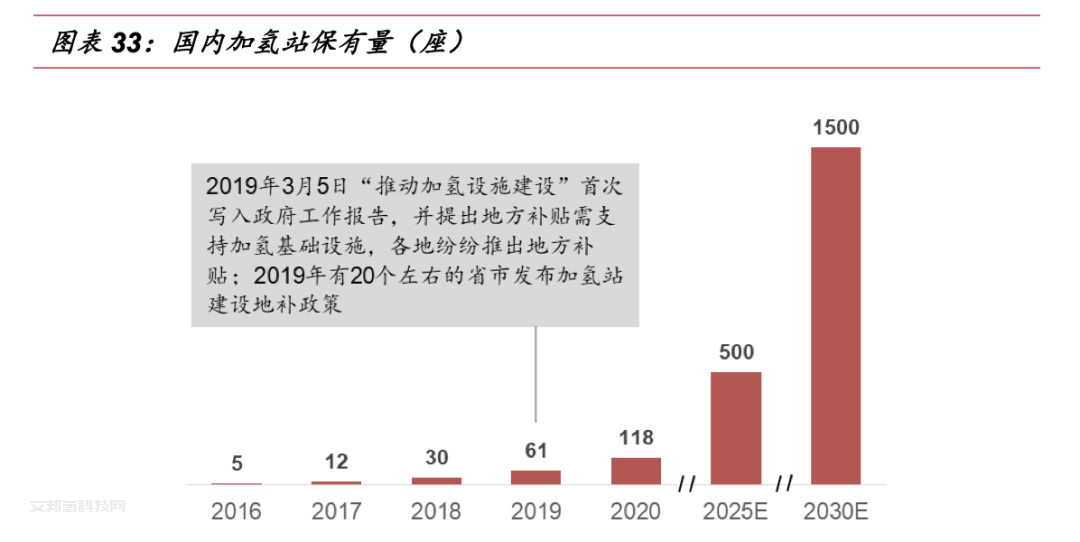

1)基础设施建设达到配套要求:当前加氢站覆盖不足仍然是制约氢燃料电池车发展的限制性因素之一。2019 年 3 月‘推动加氢设施建设’首次写入政府工作报告,并提出地方补贴政策支持加基础设施建设,而从中国加氢站建设运营的情况来看,截至 2020 年底,中国累计建成 118 座加氢站,在建/拟建为 167 座。

到 2020 年,加氢站数量达到 100 座”的目标。其中建成的加氢站已投入运营 101 座,待运营 17 座,投用比例超过 85%。随着未来氢能车保有量的上升,以及加氢站建设成本的下降,加氢站数量增长将进入加速期,预计到 2025 年达到 500 座,2030 年到 1500 座。类比当前约 4800 座左右天然气(LNG)加气站规模所支撑起的天然气重卡 14 万年销量以及 50 万保有量,如若顺利建成 1500 座加氢站,在加氢站加注能力和规模与加气站类似的前提下,同样有望支撑 4-5 万年销量以及 15 万保有量的氢燃料重 卡的应用。

2)技术革新推动氢燃料汽车产品线布局完善:未来氢燃料电池汽车的技术革新将成为系统性的工程,除系统环节的集成外,还需依赖上游电堆和下游整车环节的优化,氢燃料汽车也将从技术上实现从中轻卡、客车向更高功率的氢燃料重卡产品拓展。

I、上游电堆环节:通过优化膜电极各子组件的抗机械及化学降解能力,以及提升双极板耐腐蚀性以延长电堆寿命。优化电堆组装及设计工艺,提升电堆一致性,并优化双极板流场设计,强化膜电极子组件的导电率、比活性等性能来提升电堆性能。通过降低双极板等硬件厚度,并同时优化电堆集成度来提升整体功率密度;到 2030 年,电堆体积功率密度有望从当前的 2-3kw/L 提升至 7-8kw/L,电堆的寿命从当前的 1.2-1.5 万小时,提升到 3-4 万小时。

II、下游整车环节:当前氢燃料重卡多使用柴油底盘进行改装生产,在当前电堆功率不大、对载重要求不敏感以及重卡天然的布置空间优势下,尚能满足需求。而未来必将朝着高度集成化的底盘发展,通过适用于氢燃料和三电系统布置的新一代重卡底盘来满足重卡客户对总使用成本优化、系统集成性能提升的要求,电堆、储氢罐和锂电池将与底盘更好的匹配,驱动行驶也将从中央驱动到电驱动桥发展。

3)成本进一步下降提升氢燃料汽车全生命周期成本 TCO 竞争力。

I、车辆购置成本:在经历为期 4 年的“以奖代补”新政后,氢燃料电池汽车产业规模已出具效果,在 2025-2030 年阶段,氢燃料电池规模化进一步提升,叠加上游零部件国产化、制造工艺进步提升,预计到 2030 年燃料电池系统的成本将节降 85%以 上,竞争力相较纯电等其他能源类型车辆将逐步提升。

II、氢气成本:目前由于市场用氢量不足,各地规模、氢源供应、加氢站类型不一,不同区域的加氢站氢气销售价格差异大,目前法规允许的外供加氢站价格主流区间在 50-80 元/KG,部分地区最低也需要 40 元/KG 左右,补贴平均在 10-12 元/KG。

按照我们上一部分对氢能重卡全生命周期成本测算,其百公里 TCO 到 2030 年 将降至 232 元,而同类型柴油车百公里能耗成本在 200-300 元区间。未来随着规模化程度提升,氢气到站的平均成本有望降低到 2030 年的 25 元/KG,若重卡百公里氢耗降到 7KG,则在氢燃料电池重卡在能耗方面的竞争力开始逐步显现。

原文始发于微信公众号(中国投融资):氢燃料电池行业研究报告

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: