申明:由于参考教材较老旧,部分组装流程已经不适用当下的技术发展,但该内容仍有参考意义。

一、生产流程

1.常压生产工艺流程

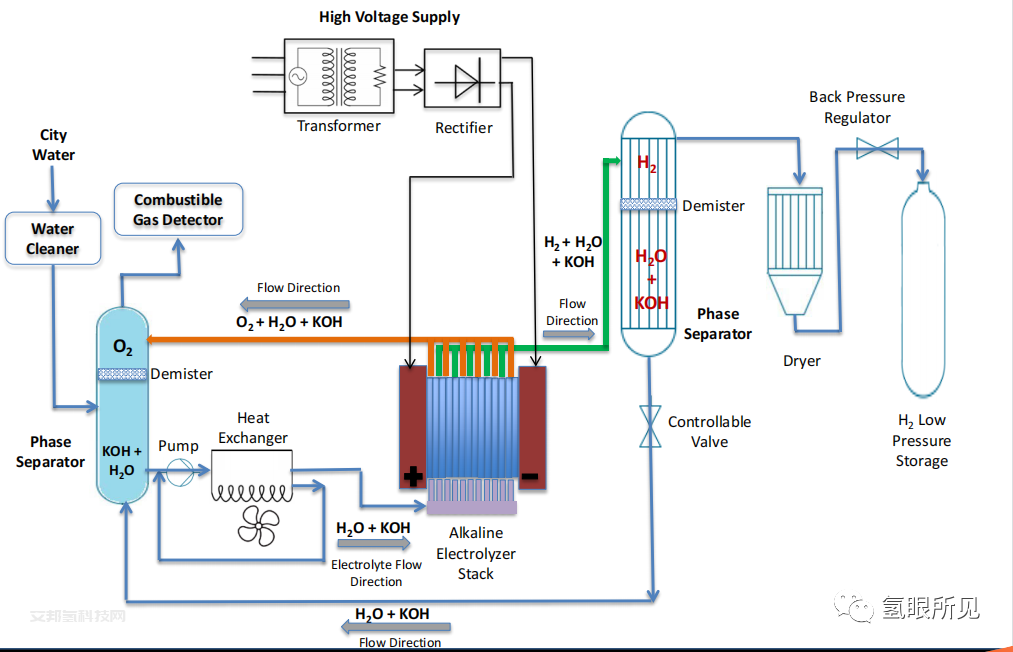

2.压力生产工艺流程

在压力下生产氢气,由于其压力已能满足用户的需要,所以不必再设压缩机了,这就节约了投资以及日常能量消耗和维护保养费用;再有,用干式贮气罐代替湿式贮气柜,这也减少了投资和占地;氢气在压力下含水量低所以纯化工作量小,纯化后的气体纯度高,外送压力稳定;再加上压力下制取氢气的电耗低,所以压力生产工艺正被越来越多的企业采用。

本流程的各种设备已在前两节详细叙述。由于贮气罐的压力是变化的,所以在罐的出口设压力调节装置,使输送的气体保持压力稳定。如果氢、氧气需要充瓶,那可从贮气罐抽气,根据罐内气体压力,可减少缸数和能耗。如果需要瓶装纯氢那应抽经过纯化装置的氢气,并用膜式压缩机进行压缩充瓶。

二、电解槽组装

(一)箱式电解槽的组装。

1)组装外壳。

2)测定对地绝缘。

3)箱内装入极板和隔膜一般可以从正极开始先装单极性阳极再装隔膜然后装双极性电极,依此顺序进行,最后装单极性阴极。

4)在极板和隔膜上部安装集气钟罩,将钟罩与极板隔膜的接口用石棉线或其它耐碱物质进行密封。

5)装绝缘管并将每小室支管以串联形式连起来。

目前该方式比较少用了。

(二)压滤式电解槽组装

1)检查基础高度和线标。

2)在基础上安装垫铁、绝缘座、托座和两根下部大螺杆,找正后安装两头的端板。如果两头的端板同时作支撑槽体用,则先安装端板,再安装下部大螺杆。

3)上部安装一根大螺杆。

4)在下部螺杆上,安放支持板框的绝缘物,按单极板(框)、隔膜(框)、双极板(框)、隔膜(框)的顺序把极板(框)、隔膜(框)从一端安装到另一端。

5)用万用表检查极板与隔膜框有否短路,电阻值必须大于1Ω,如有短路现象,则应排除。干燥状态下的电解小室绝缘电阻应大于3kΩ,槽体对地绝缘电阻应大于10kΩ。

6)装上最后一根大螺杆及螺杆绝缘垫、弹簧(片)大螺帽,进行初步夹紧,夹紧时应该对称进行。如气、液道单独夹紧的,则装上气、液道,同时进行初步夹紧。

7)槽体用0.2MPa的蒸汽蒸煮30-40h,根据弹簧(片)的间距及时进行夹紧的,使螺杆始终保持拉紧状态,夹紧时应停止蒸汽,如气、液道单独夹紧的应该同时夹紧气、液道。

8)以工作压力的15倍(但不低于0.2MPa)进行水压试验维持5分钟以上,以不漏为合格。

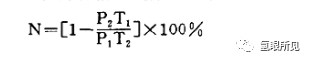

9)按制造厂要求,以最大的工作压力作气密试验常压电解槽可按30KPa试验。经过一昼夜,其压降平均每小时以不超过0.25%为合格。气体泄漏率(N)按下式计算:

式中:

P1--试验开始时压力

P2--试验结束时压力;

T--试验开始时的绝对温度;

T--试验结束时的绝对温度。

10)电解槽的辅助设备也应做水压和气密试验。组装完成后最后作整体试压,要求同槽体试验。

11)检查电解槽对地的绝缘电阻,必须大于1MΩ。

12)向槽体内注入碱性水至隔膜框顶部,其目的是防止槽体的金属组件锈蚀。

三、组装中的注意事项

1)防止极板(框)和隔膜框装倒、装反。

2)防止杂物特别是金属物掉入槽体内。

3)防止进液孔和出气孔堵塞。

4)极板和隔膜框或板框与隔膜必须排列整齐,以免影响密封。组装过程必须采取拉紧措施,以防止极板和框架滑动或翻倒。

5)垫片应均匀露出框架5mm,露出液、气道圈3mm。

6)电解的夹紧应对称进行,不能超过弹簧(片)所允许的压力。夹紧时应在弹簧片外加上保护罩,以免碎裂伤人。

7)拉杆末端需加上绝缘护套。

原文始发于微信公众号(氢眼所见):电解水制氢学习笔记之【制氢生产流程与电解槽组装】

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: