说明:本文和上篇来自同一文献编译整理!

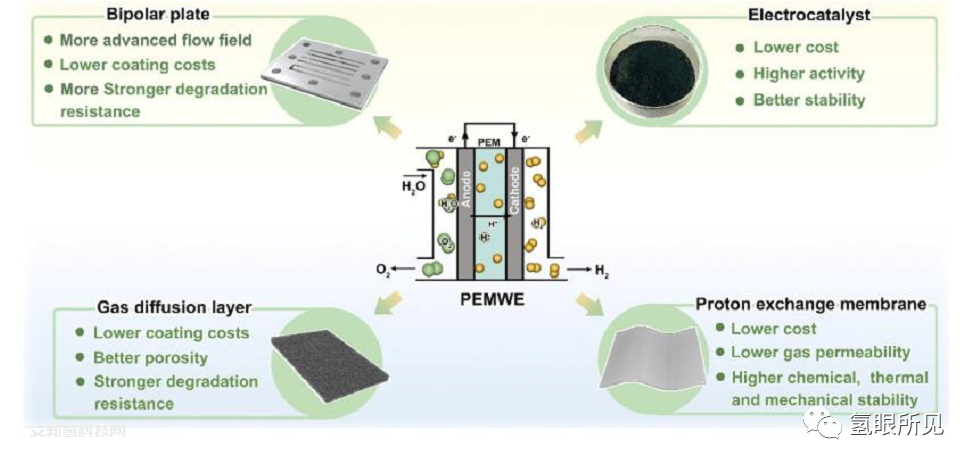

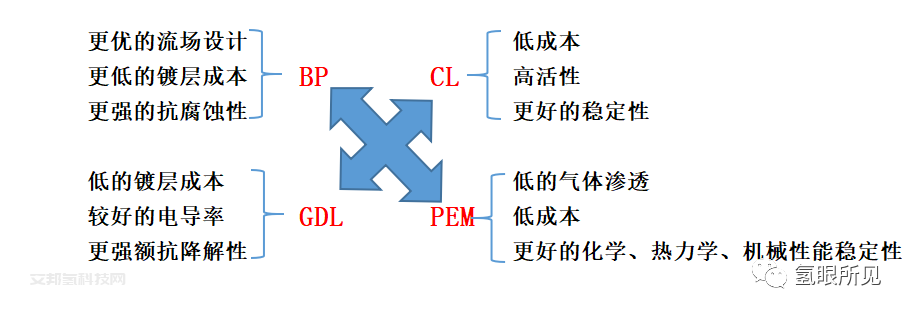

根据以上章节分解PEM电解槽的构成和成本占比,以及详细说明各部件发挥的作用,我们大致对未来如何能够制造出性价比高的PEM电解槽或者是如何能提高性能的同时降低其高昂的成本有了些基本的判断。如下图所示,另根据这些细节下面针对性展开说明:

PEMWE关键材料的未来研究方向

PEMWE关键材料的未来研究方向

近年来,许多低铂/铱,甚至无铂/铱的电催化剂被开发出来。然而,在PEM制氢中还远远没有应用到。一方面,这些电催化剂的性能评估是基于三电极系统,与PEMWE的操作条件不同,这是一个实验室规模的评估。大多数电催化剂在PEMWE中不能表现出安培级电流密度和年份级别的寿命。另一方面,这些替代电催化剂的制备技术难以达到千克级。因此,在进一步的研究中,应考虑电催化剂在PEMWE条件下的性能和大规模制备工艺。

二、新一代质子交换膜(PEM)

(a)通过添加PEM夹层结构对PEM进行改性降低气体渗透;

(b)在保证水化程度的同时,提高其化学稳定性和机械性能;

(c)提高其工作温度上限,提高其热稳定性;

(d)开发成本较低的膜(例如碳氢基膜)。

MEA由PEM、阴极和阳极催化剂层组成,有时包含两个GDL。它是电解水的主战场。因此,调整MEA的制作可以从根本上提高PEMWE的成本、性能和寿命。文中描述的改进不仅限于电催化剂的改性,还包括对MEA的制备工艺进行了优化,包括浆料成分、涂膜方法、热压条件等。一般来说,改进MEA的制备工艺可以通过以下途径:

(e)调整浆料成分、涂覆方法和热压条件的兼容性,实现高效稳定的MEA的精确构建。

GDL是水/气转换和电子传输的主要场所。因此,可以通过提高GDL的孔隙率和导电性来实现GDL的优化。合理调整GDL的孔隙结构和孔径将提高电子传递效率,加快水/气转换,使PEMWE具有优异的性能。由于恶劣的工作环境,钛是GDL在阳极侧的唯一选择。钛网、烧结粉、毛毡和泡沫目前在工业上用作GDL。值得注意的是,Ti基GDL面临的主要挑战是其降解(如表面钝化和氢脆),这将导致接触电阻的增加和机械强度的衰减。为了防止GDL的降解,通常在其表面涂上一层贵金属(如Au和Pt)保护层,以满足工业对性能和寿命的要求。然而,这也将增加PEMWE的成本。因此,寻找低成本、高导电性、高耐腐蚀、抗氢脆的涂层材料是人们不懈的追求。

五、优化BP设计

BP的功能包括导电、提供水路、分离O2和H2、支撑电解槽和提供热传导。因此,板材材料要求导电性高、耐腐蚀、透气性低、机械强度强、导热系数高。镀有贵金属的钛(如Au和Pt)仍然是最好的选择。引入贵金属大大增加了成本。因此,寻找降低成本的解决方案是bp发展的主要难点。最有效的方法是通过改进涂层成分或制备工艺来降低涂层材料中贵金属的含量。为了进一步降低成本,非贵金属涂层(如Zr和Nb涂层)也正在开发中。优化bp的另一个方向是其流场的合理设计。目前,BP的流场设计主要有以下三种类型:

(c)使用冲压有凹槽的钛板。

原文始发于微信公众号(氢眼所见):PEM电解槽降本和发展展望

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: