导语:

燃料电池汽车储氢系统的密封性能是决定整车安全的关键性能,也是保障氢燃料电池汽车整车安全最为重要的技术性能指标之一。

减压阀作为车载储氢系统中的关键零部件,除了压力-流量特性需满足燃电系统要求外,亦是在高中压氢气在调节过程中考验密封性能的重要部位。其密封性能不仅需要满足在高低温交变、高低压、腐蚀等极端环境下指标要求,更需要在减压阀的使用寿命周期内全程保证氢气的密封性。

因此,高性能密封解决方案对于减压阀的设计应用而言非常关键。

一 概 述

氢用减压阀由于结构简单、安装空间小,可降低氢气压力等优势被广泛应用于氢燃料电池汽车储氢系统模块。目前,主流市场氢用减压阀普遍采用阀体、阀座密封式,单级或多级减压形式,主要密封部件包括有三处:启闭件与阀座两密封面间的接触处,填料与阀杆和填料函的配合处;阀体与阀盖的连接处。市场大部分减压阀产品均采用内部套件结构,通过“大件套小件”连接形式,体积和重量都较大,且泄漏点较多,容易发生部件故障与泄漏隐患。未势能源采用壳体直接连接结构,将阀座及关键密封件“包裹”在壳体中,降低零部件数量及泄漏点,大大降低了整阀体积和重量以及泄漏风险,提高了减压阀整体安全性能。

基于氢能安全应用需求,未势能源储氢技术团队根据氢气物理特性,以及减压阀的设计准则及阀门密封性能的基本理论,从防止泄漏角度出发,通过在温度或密封力作用的变化下,对影响减压阀密封的关键要素与密封副结构、密封比压等,进行充分设计、性能计算与测试验证。

二 设计准则

融合宽温、宽压、输出压力稳定、集成化需求

由于整车应用工况环境复杂,且氢气的物理介质特性,减压阀的设计与制造面临一系列的技术难题,例如,材料的选择、低温密封、结构设计、固溶处理、深冷处理、绝热、质量检测、维修、安全等。

在设计减压阀时,除了应遵循一般阀门的设计原则外,应根据使用的

条件,遵循减压阀以下特殊设计要求,包括:

①鉴于整车使用环境,阀门应满足(-50~85)℃使用环境。

②根据不同客户需求,阀门应满足宽压使用范围,目前氢燃料电池汽车通用气瓶分为35MPa和70MPa两种,在设计阀门时,应使阀门在(0.2~70)MPa范围内巨有输出稳定压力能力。

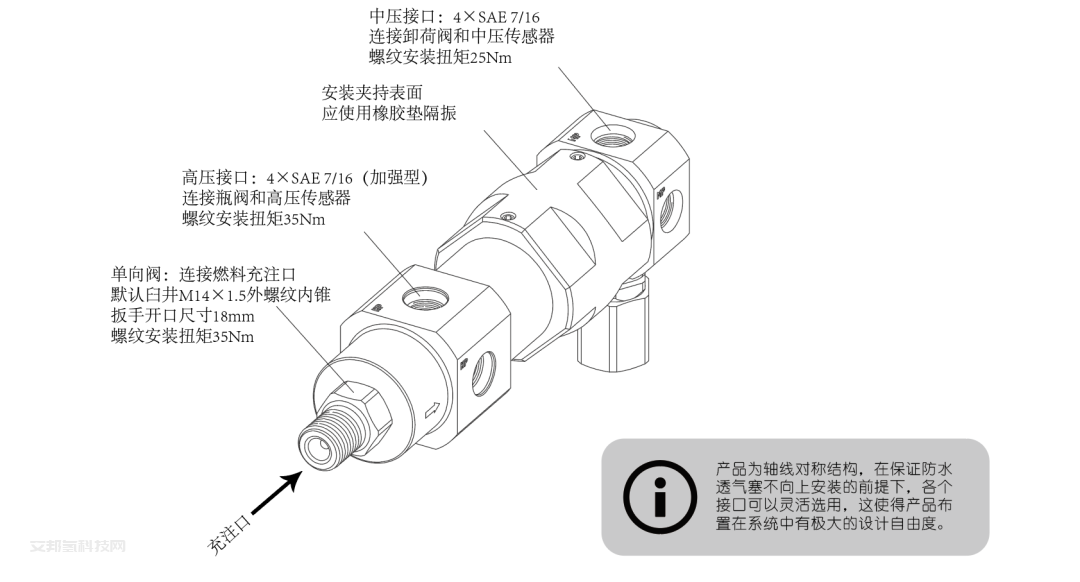

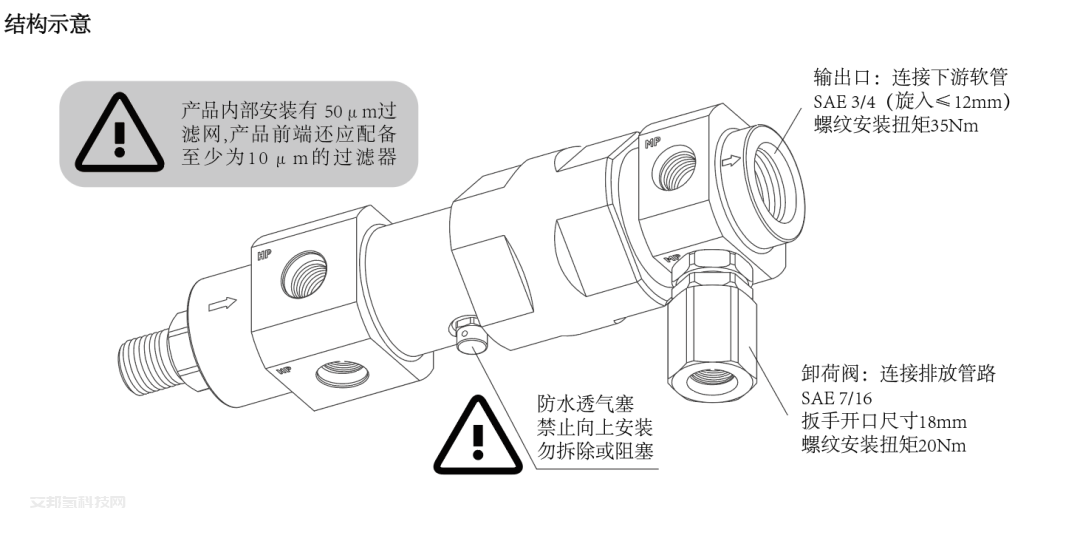

③根据整车需求,阀门应集成单向阀、安全泄放阀、服务口等结构。

在减压阀设计过程中,除了考虑减压阀流通能力等一般性要求外,还需要考虑一些其他指标,以便更好地对低温阀门的技术水平进行评价。通常通过衡量能量消耗是否合理对减压阀的技术水平进行评价,包括衡量:

① 减压阀的绝热性能

② 减压阀的冷却性能

③ 减压阀启闭密封件的工作性能

④ 减压阀耐脆性

氢用减压阀与其它通用阀门的工作环境有很大的区别,在减压阀设计、制造和检验等过程中除了要遵守阀门设计、制造和检验的一般规则外,还应当注意对减压阀所处的工况环境,如高温、高压、腐蚀性等予以充分考量。

三 基本理论

真正做到防止泄漏和保证密封

影响减压阀密封的因素主要有密封副结构、密封面比压、介质的物理性质及密封副的质量等,只有在真正了解减压阀密封原理的前提下,充分考虑各种影响其密封性能的因素,才能真正做到防止泄漏和保证密封。

密封副质量:23g

密封比压:200kgf/cm2

流体的物理性质:极易泄漏

未势能源70MPa减压阀密封原理:

在基于氢能减压阀以上密封要素特性基础上,未势能源70MPa减压阀高压端采用创新型SAE密封形式,爆破压力可达200MPa;减压模块密封副采用斜面、锥面密封形式,选用高强度密封材料,既保证密封效果,又保证使用寿命。

四 创新密封结构

荣获国家多项专利授权

传统的减压阀密封结构通常使用平面密封或线密封形式,未势能源通过三种创新式密封结构,解决高压氢阀中的内漏问题,并获得了专利认证。

1.锥面密封的密封结构:传统方案采用硬密封形式,对密封活门和活塞两个密封面的加工要求极高,并且在密封过程中,极易对密封面造成形变,从而导致气密性受到影响。未势能源创新提出了一种锥面密封的密封结构,通过小圆角与锥面接触进行密封,保证减压阀在锁闭状态下的密封性能。相较传统方案,密封力大,且更容易密封。

2.斜面密封结构:传统减压阀或其他高压氢阀中,通常使用平面密封形式或凸台密封形式,传统方案无法保证在低压状态下的密封,且寿命较差,在高压减压阀结构中,若使用弹簧结构,会使减压阀整体体积偏大,重量大。未势能源创新提出了一种斜面密封形式的减压阀结构,通过塑性材料的斜面与金属材料圆角接触级行密封,保证密封副的稳定性与持久性。相较传统方案,结构更简单,密封性能好,且体积、重量较小。

3.弹性密封形式的单向阀结构:传统方案采用硬密封形式,对密封活门和壳体两个密封面的加工精度要求极高,并且在低压(≤5MPa)时无法密封,泄漏量较大。未势能源创新提出了一种弹性密封形式的单向阀结构,改结构使用弹性体TPU材料进行密封,适用于高压、氢气环境,保证在3-70MPa压力下的气密性。相较传统方案,具有结构简单、密封作用强、加工难度低、可调节流量等优势。

五 试验验证

根据整车运行工况、系统高效运行及安全性能技术需求,未势能源70MPa减压阀共计进行17大类超过1000次的台架测试,包括寿命测试、液压循环测试、高低温内外漏测试等多项关键测试,并配套多款氢燃料电池车型完成冬季标定、续航里程等多项整车级工况性能测试,用大量实测数据诠释安全性能、验证卓越品质。

在最为关键的泄漏测试环节,通过常规性高低温内外漏测试,全寿命周期、全阀体纯氢测试<100ppm,氢气外漏率小于0.6Nml/h,阀门上任意一点的氢气泄漏浓度小于50ppm,且远超国内外通用标准准则<10Nml/h泄漏指标,整体达到高端密封设计效果,保证在密封过程中实现氢气“0”泄漏,从本质上排除泄漏隐患。

六、结束语

目前,未势能源70MPa减压阀攻克了储氢高可靠性、高安全性难题,获得了多项专利,填补了自主企业在高压阀门领域的多项技术空白,已经通过“国家机动力产品质量监督检验中心(上海)”、“德国联邦公路运输管理局(KBA)EC79”等权威认证,且具备燃料电池汽车规模化配套能力,广泛适用于35MPa/70MPa车载储氢系统,可提供定制化开发需求及安全有效的解决方案。同时,未势能源减压阀产品自6月份上市以来,已累计销量超百套,并与行业多家主机厂签署合作意向书,综合性能广受市场客户好评。

原文始发于微信公众号(未势能源):技术专题 | 未势能源氢用减压阀高性能“密封”解决方案

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: