金属板电堆具有比功率密度高、结构强度高、低温自启动能力强、量产工艺工序少易于批产、量产成本低等优势,是主流车企的共同选择。金属双极板主要加工工序包括冲压、焊接、涂层等。焊接是一种高效率低成本的金属板连接方式,关系到电堆的密封安全、寿命与可靠性及成本等方面。但在燃料电池领域的焊接要求显著高于传统行业,需要进行针对性的装备与工艺开发。

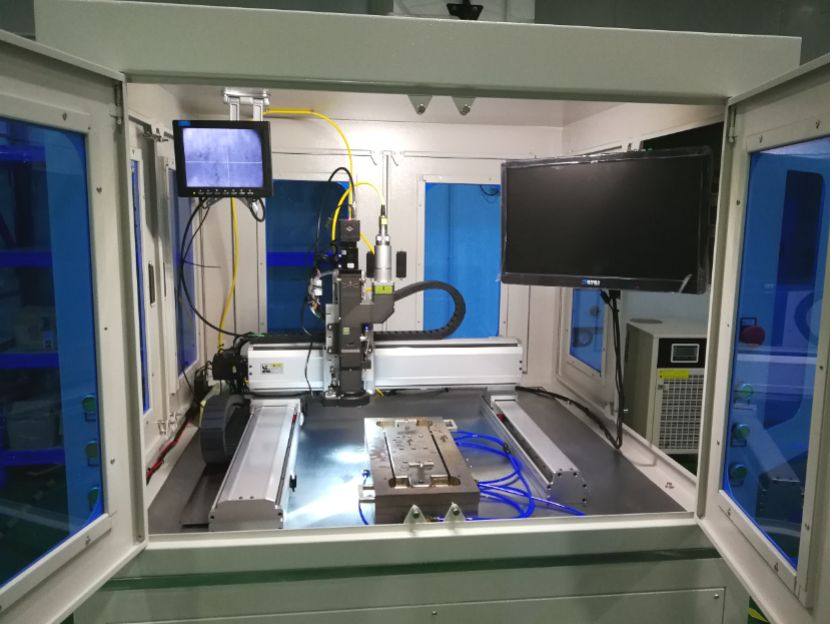

骥翀氢能的战略合作伙伴深圳众为氢能科技有限公司(以下简称“众为氢能”),是我国从业最早、金属双极板累计加工量最大的激光焊接公司,自2010年至今历经十年燃料电池金属双极板焊接装备与工艺开发和生产实践,具备全体系自主知识产权和丰富的各类材质、各种板型焊接加工和工程技术服务能力。近日,众为氢能成功开发出第四代金属双极板自动激光焊接装备,通过定制化的软件控制系统升级,结合高精度工装治具设计和国际一流的激光器应用,在焊接金属双极板的密封性、平整度、生产效率、成品率、工艺稳定性等方面进一步提升,焊接效果可以与国际上任一款相关设备媲美。

金属双极板焊接的主要工艺指标:

一、 双极板的密封性

骥翀氢能 保卫碧水蓝天

原文始发于微信公众号(骥翀氢能):众为氢能燃料电池金属双极板焊接再获突破

大家好,艾邦氢能源技术网(www.htech360.com)的微信公众号已经开通,主要分享氢燃料电池堆(双极板,质子膜,扩散层,密封胶,催化剂等),储氢罐(碳纤维,环氧树脂,固化剂,缠绕设备,内层塑料及其成型设备,储氢罐,车载供氢系统,阀门),制氢,加氢,氢燃料汽车动力系统等相关的设备,材料,配件,加工工艺的知识。同时分享相关企业信息。欢迎大家识别二维码,并通过公众号二维码加入微信群和通讯录。

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: