武汉理工氢电科技有限公司膜电极产品介绍

武汉理工氢电科技有限公司由武汉理工大学(WUT)和深圳市雄韬电源科技股份有限公司联合发起成立。公司前身是2006年成立的武汉理工新能源有限公司,基于武汉理工大学领先的燃料电池技术,致力于燃料电池核心零部件--膜电极(MEA)的技术开发和大规模产业化。

公司在国内率先成功开发出CCM技术型膜电极,其产品大批量出口美国、德国、韩国等国际市场,累计销售逾百万片,是国内领先、国际一流的膜电极供应商。

2006年

· 我国首次研制成功CCM膜电极技术并产业化

2007年

· 我国首次实现膜电极批量出口

2012年

· 我国首条膜电极自动化生产线

2019年

自动化膜电极生产线建成投产,产能提高5倍以上。

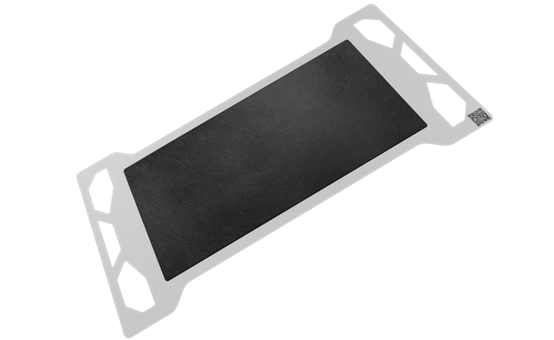

本产品为全新一代自主开发轻型车用膜电极,产品具有高性能、高耐久性、高可靠性和强环境适应性、抗反极、低温冷启动等优点。

本产品为全新一代自主开发重整制氢燃料电池膜电极,产品具有高性能、高耐久性、高可靠性和强环境适应性、抗反极、低温冷启动等优点。

http://www.wuthypower.com/list/1.html

氢燃料电池"心脏"膜电极产能扩大5~10倍,中国车谷以"规模"破局争夺能源新风口

来源:测试数据 发布时间:2022-04-07 浏览人次:256

分享到:

氢能,被称作"21世纪最具有发展前景的二次能源",是武汉市六大新兴产业集群之一。

今年3月底,国家发改委、国家能源局联合发布了《氢能产业发展中长期规划(2021-2035年)》,到2025年,基本掌握核心技术和制造工艺,燃料电池车辆保有量约5万辆,部署建设一批加氢站;紧接着,武汉市政府发布关于支持氢能产业发展的意见提出,到2025年,全市氢能产业链年营业收入拟达到500亿元,规上企业达到100家,燃料电池汽车推广量达到3000辆,建成加氢站35座以上。

技术人员正在位于武汉经开区的武汉理工氢电膜电极自动化生产线进行操作。

同一时间,位于中国车谷的武汉理工氢电科技有限公司以963万元的价格成功摘得武汉经开区18336平方米挂牌地块,拟投资2亿元自建厂房,将膜电极的产能扩大5~10倍,有望成为全国最大膜电极生产基地。

"有了国家层面的规划布局,氢能产业的春天来了。" 武汉理工氢电科技公司总经理田明星4月4日向长江日报记者表示,尽管去年武汉城市群未能入选首批国家氢能示范城市群,但凭借中国车谷氢能产业"规模效应",武汉各地氢能产业链的逐步完善,武汉仍是"中国氢都"的有力争夺者。

资料显示:争夺能源新风口,目前京津冀、上海、广东等城市群2021年9月率先取得首批国家氢能示范城市群"通行证",但国内多家知名的产经媒体近期的报道分析中也将武汉城市群视为"中国氢都"的有力争夺者。

燃料电池核心材料实现自主量产扩产

车谷氢能产业开足马力"加速跑"

从全球燃料电池产业格局来看,组成电堆的一些核心零部件依然需要进口,甚至还存在关键核心技术"卡脖子"现象。而作为电堆的"芯片",膜电极的产业化水平,将决定一个地区氢能产业的"命脉"。

由武汉理工大学和深圳市雄韬电源科技股份有限公司联合发起成立的武汉理工氢电科技有限公司,是国内领先的膜电极供应商,公司自主开发的国内首款CCM型膜电极是氢燃料电池的"心脏",产品不仅占据国内自主燃料电池市场主要份额,还大批量出口到美国等10多个国家和地区,实现了向技术垄断国家的反向输出,并于2019年在武汉经开区投产首条自动化膜电极生产线。

"目前年产能约2万平方米膜电极,拿地后准备建设1万平方米的厂房,届时年产能将达到10~20万平方米,预计明年底投产",田明星说,公司生产的膜电极未来两个月的订单已经全部排满,前6个月的产值将超过去年全年。扩产后人员规模会增加到现有人数的3倍,年产值冲刺10~20亿元。

去年底在武汉经开区投产的国家电投氢燃料电池质子交换膜生产线正处在产能爬坡阶段,该产线的投产改变了国内氢燃料电池质子交换膜基本依靠进口的局面,实现氢燃料电池关键零部件的国产化。根据规划,到2024年前,国家电投华中氢能产业基地将形成年产10万平方米质子交换膜、1万套燃料电池电堆和5000套电池动力系统的产能。

正在武汉经开区加快兴建的雄韬氢能产业园,主要从事氢燃料电池发动机、电堆、膜电极等关键零部件的研发、生产与销售,完全投产后可年产膜电极100万片、电堆10万套、燃料电池发动机10万套,可装配10万台氢能汽车整车。

未来2~3年,中国车谷氢能产业开足马力"加速跑",将迎来产能集中爆发期。

从上游制氢到下游加氢站建设

武汉氢能产业链"链条很长"

自2020年9月武汉市政府正式下发《武汉市氢能产业突破发展行动方案》以来,力争通过3年时间打造国内氢能产业创新研发、生产制造、示范应用引领区,为把武汉建设成为世界一流的氢能产业基地打下坚实基础。

长江日报记者梳理资料发现,从上游制氢到下游加氢站建设,武汉市正逐步完善氢能产业发展布局。青山区(化工区)是全市主要拥有自有氢资源的区域,武钢、石化等企业生产过程中产生的副产品——氢气,经过技术加工,工业废气能变成能源,积极构建氢源产业集群;武汉经开区已经集聚东风公司、国电投、武汉理工、众宇动力、雄韬氢雄等一大批拥有自主核心技术的氢能头部企业,涵盖从质子交换膜、膜电极、氢燃料电池电堆到氢能整车生产制造的全产业链,重点布局燃料电池汽车产业集群。

值得注意的是,早在2019年,湖北首个固定式加氢站已在武汉经开区投用,设计日供氢能力1000公斤,3分钟左右可以为一辆氢动力公交车加满氢气;2021年,全省首座固定式"四位一体"加氢加油站在军山新城建成,建有两座加氢岛,日加氢量可达950公斤。

与此同时,中国车谷也在积极探索氢能多元应用场景。从三年前开始,全市最大规模的氢能源公交车已经在武汉经开区示范运营,涉及区内5条公交线路,共有21辆氢能公交车上线行驶,累计运营里程超过150万公里。

车谷加快氢能全产业链关键核心技术攻关研发

助力武汉打造全国氢能汽车产业示范基地

作为承载全市氢能产业发展布局的核心区域,中国车谷,在车,更在谷。

今年以来,武汉经开区积极依托华中科技大学、武汉理工大学、东风公司等产、学、研机构,联合康明斯、雄韬氢雄、众宇动力等一批行业领军企业,集聚各种创新要素,推动加快氢能全产业链关键核心技术攻关研发。

本月内,由武汉理工大学与武汉经开区共建的理工大"三院"(新能源汽车工业技术研究院、人工智能产业技术研究院、人工智能产教融合示范学院)将在军山新城正式动工,携手打造产、学、研三位一体的研究院,推动新能源汽车等产业技术创新需求,突破关键核心技术。

同样位于军山新城的康明斯东亚研发中心已基本完成基础设施建设,预计将于今年上半年建成投用。新基地面积比原有的研发中心扩大3倍,将专门建设一栋氢动力研发楼,配备最新燃料电池实验室,开展核心技术攻关。

"由于内燃机发动机已经存在了百余年,它的产业链、供应链都十分成熟,所以康明斯从去年开始就投入精力研发氢气内燃机,烧氢气而不是烧柴油。"康明斯东亚研发中心总经理刘志礼说。

继去年拿到国内首张船用燃料电池产品型式认可证书,武汉众宇动力系统科技有限公司已累计申请专利177项,其中,20项为国际领先的核心专利或专有技术,是国内少数掌握氢燃料电池关键核心技术的企业之一,率先突破燃料电池电堆技术,并在性能、寿命方面达到国际领先水平。

"氢能汽车领域,工信部列出的氢能汽车八大核心技术,武汉掌握了其中的六项。目前,武汉氢能汽车产业发展迅猛,已成为全国重要的氢能汽车产业示范基地。"市经信局副局长李林清说。

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: