一、文章背景

催化层是氢燃料电池电化学反应的场所。

在这里,天下攘攘,皆为“粒”往;各种微观物质摩肩接踵,此消彼长。

为了使电化学反应能够顺利进行,需要高效地维持好各种反应物的供给、生成物的排出。而物质的高效传输很大程度上取决于催化剂层的微观结构,包括催化层内气相扩散的孔隙结构、电子传递的碳载体颗粒结构。催化剂层一般通过催化剂浆料的干燥来制备,浆料中通常包括催化剂及其载体(Pt/C)、离聚物、溶剂;在催化剂浆料的干燥中,也逐渐形成了催化剂层的微观结构。

催化层在制备过程中不可避免的会存在微观裂纹,当微观裂纹发展为宏观裂纹时就会对电堆的机械耐久性产生显著的负面影响。有研究表明,在燃料电池运行过程中,在催化层的裂纹处会形成水淹,这种情况下,可能导致附近的质子交换膜产生裂纹。

在进行耐久性测试后,采用场发射扫描电镜和X射线断层扫描技术对MEA的气体泄漏点进行了观察和分析,发现质子交换膜的小裂纹往往发生在催化层的大裂纹处。膜的开裂导致了气体的串漏,氧和氢发生化学反应,导致MEA降解,使得膜电极的耐久性显著下降。因此,为了提高膜电极的耐久性,有必要搞清楚催化剂层开裂的机理。

根据一些研究报道,催化层裂纹的形成取决于催化剂浆料溶剂的类型和离聚物用量的差异。添加高沸点的溶剂(例如乙二醇、丙二醇等)可有效提高催化层的平滑度,进而减少裂纹。

本文研究目的与内容:

(1)通过在催化剂浆料中加入高沸点溶剂来研究有助于减少催化剂层裂纹的因素,分析了催化剂浆料干燥过程中溶剂组成的变化与Pt/C颗粒分散度的变化之间的关系,阐明了其与催化剂层裂缝形成的关系;

(2)在浆料的干燥过程中,采用激光显微镜检查催化剂浆料表面的宏观变化;

(3)采用小角度X射线散射技术(USAXS)分析百纳米尺度的Pt/C颗粒在催化剂浆料中的分散情况;采用小角度中子散射(USANS)分析Pt/C颗粒在催化剂浆料的团聚情况;

(4)采用核磁共振(NMR)测量方法研究了催化剂浆料干燥过程中溶剂成分的变化,考虑了这些结果与催化剂层中Pt/C颗粒分散和裂纹形成的变化之间的相关性。

二、试验验证

1、材料

溶液:含1.0mmol/g磺酸的全氟磺酸离聚物溶液(The Chemours Company, Nafion solution D2020);PFSA溶液的浓度为21.6% wt%;溶剂由水、乙醇、1-丙醇组成;

Pt/C:Pt/C由铂(Tanaka Holdings Co. Ltd, TEC10V30E)和碳黑(Vulcan XC72R)组成,铂的重量比例为30%。

2、催化剂浆料制备

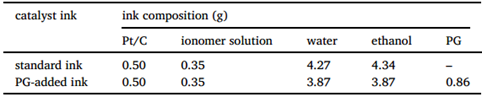

通过添加不同的溶剂,制备了I/C=1.0、固体质量含量为8wt%的两种催化剂浆料。所制备的催化剂浆料的组成如表1所示。表中PG是高沸点乙醇,含有PG的试样称之为“含PG浆料”,不含有PG的试样称之为“标准浆料”。

表1催化剂浆料成分

制备工艺:

(1)将蒸馏水加入到装有Pt/C的玻璃容器中;并采用抹刀搅拌混合;

(2)加入乙二醇,并进行超声波混合2次,每次混合3min;

(3)加入离聚物溶液,并进行超声波混合2次,每次混合3min;

(4)制备含有PG的催化剂浆料时,PG与乙醇一起添加,溶剂中PG的比例约为8wt%。

3、浆料干燥过程中的成分测定

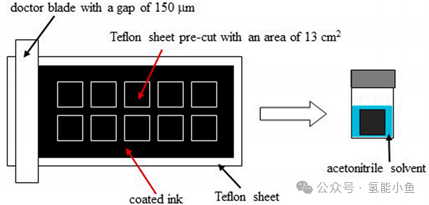

催化剂浆料干燥过程中的成分测定如图1所示,测量环境:温度20℃、湿度50%RH。

图1成分测试示意图

具体工艺流程为:

(1)将厚度为150μm的催化剂浆料涂敷在预切面积为13cm2的聚四氟乙烯薄片上;

(2)涂覆后将试样立即置于天平上,并在预定的时间间隔内测量试样的重量变化;

(3)预定时间后,将预切好的试样放入到脱水的乙腈溶剂中处理;

(4)之后对处理后的溶液进行HNMR分析,以测试浆料中的成分。

4、激光显微镜观察

将催化剂浆料涂敷在聚四氟乙烯片材上,薄膜的厚度为150μm;之后,将涂有浆料的聚四氟乙烯片材放置在激光显微镜下观察。环境条件为:温度20℃、湿度50%RH。

5、USAXS测试

采用Spring8的BL24XU粒子束射线测定催化剂浆料干燥过程中的USAXS谱。测试重复约40次,测试间隔为90s,总时间约为1h。测量后,样品在85℃真空中干燥,以去除任何残留的溶剂。然后再次进行USAXS测量,分析干燥后催化剂层的结构。

6、SEM观察

采用SEM观察不同试样催化剂层的横截面。

三、结果与讨论

1、干燥过程中的溶剂成分变化

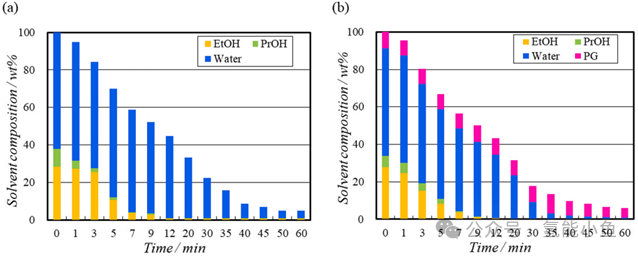

如图2所示为溶剂成分变化与干燥时间的关系:

(1)在标准浆料中,早期阶段乙醇(EtOH,沸点为78℃)和丙醇(PrOH,沸点为97℃)优先蒸发。干燥开始后12分钟内,几乎没有乙醇和丙醇的残留,试样中只剩下水。之后水继续蒸发,60分后,仅剩下占初始总溶液约2wt%的水;

(2)在含PG浆料中,与标准浆料相似,乙醇(EtOH,沸点为78℃)和丙醇(PrOH,沸点为97℃)优先蒸发。干燥开始后12分钟内,几乎没有乙醇和丙醇的残留。之后水继续蒸发,60分后,剩下水和PG,重量分别为初始溶液的1%和5%。

图2溶剂成分随变化

2、干燥中的表面变化

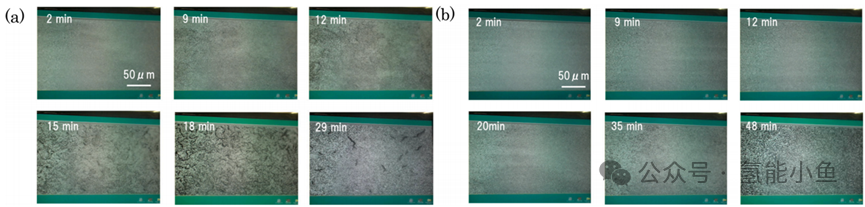

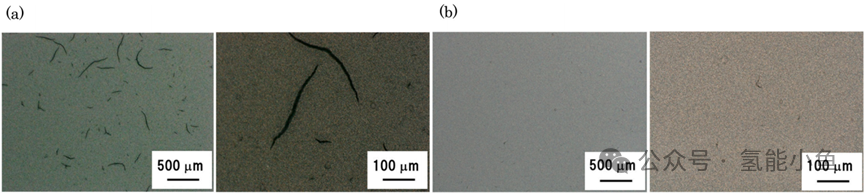

图3是干燥过程中采用激光显微镜观察的试样表面形貌。其中图3(a)为标准浆料、图3(b)为含PG浆料。可以看出:

(1)对于标准油墨,干燥开始时表面均匀,但干燥时间约为9 min后,表面逐渐变得不均匀。约0.12 min后,表面变得粗糙,开始观察到团聚体,约15 min后观察到大约几十微米的团聚体;

(2)干燥8min时,裂纹明显,并逐渐变大。裂缝的位置似乎与大的聚集和起伏形成的位置一致;

(3)认为团聚和不均匀的变化是裂纹形成的起点,这种变化导致了应力集中,促成了裂纹的形成;

(4)相比之下,虽然添加PG的催化剂浆料表面逐渐变得不均匀,并且在干燥约35分钟后形成约2-4 m的起伏,但即使在干燥60分钟后也没有观察到明显的团聚或开裂。

图3干燥过程中表面形貌

3、干燥中的USAXS测试

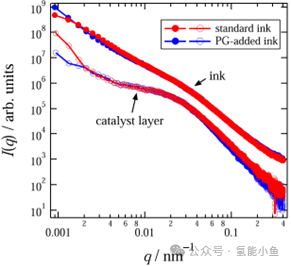

图4显示了初始催化剂浆料和真空干燥后催化剂层的USAXS曲线。可以看出:

(1)标准浆料和含PG浆料的曲线基本是一致的;但是,在q=0.002nm-1以下的小角度区域,曲线不同,表征了Pt/ C颗粒的团聚体质量分数有差异;

(2)虽然两种催化剂油墨之间Pt/C颗粒的分散性没有显著差异,但在干燥的催化剂层中Pt/C颗粒的分散性是不同的。因此,可以认为催化剂层中Pt/C颗粒分散的显著差异是由浆料干燥过程引起的。

图4浆料和催化层的USAXS测试

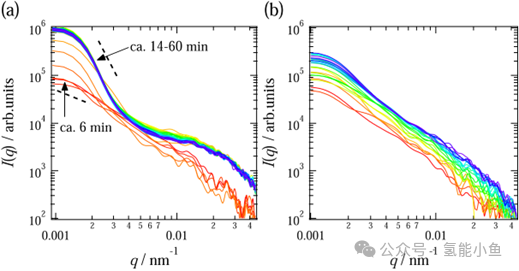

每种浆料在干燥过程中的USAXS概况如图5所示,其中图5(a)为标准浆料,图5(b)为含PG浆料。每隔90秒测量一次,如图红→黄→绿→蓝线所示。可以看出:

(1)两种浆料的USAXS特性随干燥时间的变化而变化。然而,对于添加PG的浆料,由于在8分钟到30分钟之间无法获得正常轮廓(散射强度不稳定,目前原因不明),因此排除了数据;

(2)对于标准浆料,在长达6分钟内未观察到USAXS轮廓的显著变化;但在约8至约14 min之间发生了突然大的变化,此后基本保持不变。相比之下,添加PG的浆料的USAXS谱并没有突然的大变化,而是变化缓慢。

图5干燥中的USAXS曲线

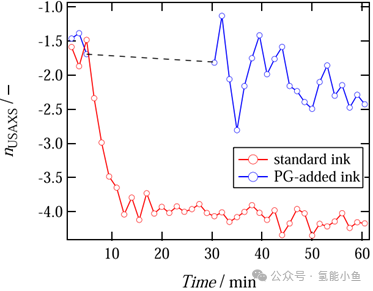

图6显示了USAXS在超小角区域(0.0014<q<0.004nm-1)的幂律指数。可以看出:

(1)在标准浆料中干燥约8 min后n突然发生变化,这表征了Pt/C颗粒团聚的进程。在约14 min后,n指数几乎没有变化,这表明Pt/C颗粒的分散/团聚状态在约14 min时基本确定,随后的干燥中Pt/C保持了分散和团聚相对稳定的状态;

(2)相比之下,添加PG的浆料在30分钟后没有观察到n的显著变化。因此,可以假定添加了PG的浆料可以在保持更均匀的Pt/ C颗粒分散的情况下进行干燥。

图6幂律指数

4、干燥后的催化层形貌

图7为85℃真空干燥后,催化剂层表面的激光显微镜图像。其中图7(a)和图7(b)分别为标准浆料和含PG的浆料,可以看出来:

(1)采用标准浆料制备的催化剂层可以观察到很多较大的裂纹;

(2)采用含PG的浆料制备的催化剂层,裂纹明显减少。

图7试样表面形貌

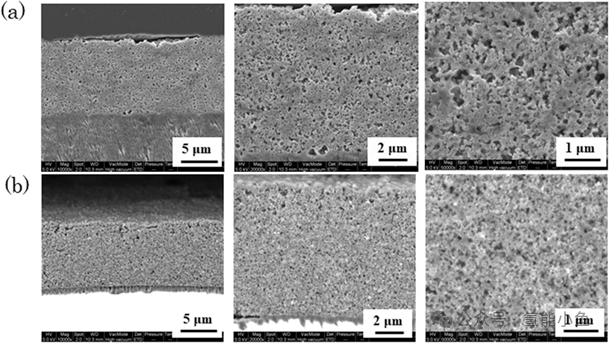

图8为85℃真空干燥后,催化剂层横截面的扫描电镜图像。其中图8(a)和图8(b)分别为标准浆料和含PG的浆料,可以看出来:

(1)采用标准浆料制备的催化层,Pt/C颗粒在整个截面上不致密,且不均匀,截面上分布了很多大的孔隙;

(2)采用含PG浆料制备的催化层,Pt/C颗粒在整个截面上致密且分布均匀。

图8试样横截面SEM

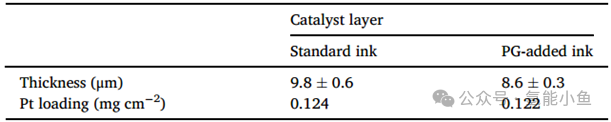

根据横截面的SEM图像,对两种试样的厚度和Pt载量进行测量,如表2.可以看出:

(1)采用标准浆料制备的试样,其催化层的厚度比含PG浆料制备的试样的催化层厚;

(2)厚度尺寸的对比也与标准试样的催还层厚度中存在较多的孔隙是吻合的。

表2催化层厚度和Pt载量

5、Pt/C颗粒团聚的机制分析

根据USAXS测试的Pt/C颗粒团聚的时间和溶剂成分的变化,认为催化剂浆料在干燥过程中Pt/C颗粒团聚的机理为:标准浆料在干燥的8-14min中,Pt/C颗粒迅速团聚;团聚的原因在于含有醇的混合溶剂发生了变化,变化前的醇水溶剂是相当有利于Pt/C颗粒的分散的,随着干燥的进行,醇逐渐减少,溶剂成分只有水,而Pt/C颗粒在水中的分散性是比较差的。另外,通过激光显微镜对试样表面进行观察,发现了标准浆料的表面在干燥过程中发生了起伏形貌,约15min后,能够观察到大约几十微米的团聚体。18min后,团聚体周围出现裂纹。因此,可以确定Pt/C颗粒的团聚体是导致催化层开裂的原因。相比之下,使用含PG的浆料制备的催化层则没有发生明显的Pt/C颗粒团聚及开裂。

可以确认,PG是一种良好的Pt/C颗粒分散剂,在溶剂中可以一直存在到干燥工艺结束,使得溶剂成分不会仅剩下对Pt/C颗粒分散性较差的水。因此,Pt/C颗粒不会发生快速团聚,其结构更加稳定,同时保持了均匀的分散特性,减少了催化剂裂纹的形成。

四、结论

这篇文章中,丰田的研发人员通过对催化剂浆料在干燥过程中溶剂组成变化的分析,以及USAXS和激光显微镜的观察结果,证实了溶剂组成是影响Pt/C颗粒团聚的主要因素,Pt/C颗粒的团聚进而导致了催化层的开裂。

在催化剂浆料中加入高沸点溶剂PG,PG能够一直保留到干燥过程结束。PG与水的混合溶液中,Pt/C颗粒的分散性优于水,在PG的存在下,Pt/C颗粒不会发生快速团聚,在保持均匀分散的同时,稳定了Pt/C颗粒结构,减少了催化剂层中裂纹的形成。

基于该研究,可以通过在浆料中加入PG成分来改善催化剂浆料在干燥过程中的裂纹形成。

往期相关文章:

更多文章请君移步公众号:

原文始发于微信公众号(氢能小鱼):丰田|如何减少催化剂浆料干燥过程中的裂纹

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: