随着国家碳达峰、碳中和目标的提出,清洁能源逐渐普及,电解水制氢技术脱颖而出,成为具有应用价值的绿氢生产工艺之一。

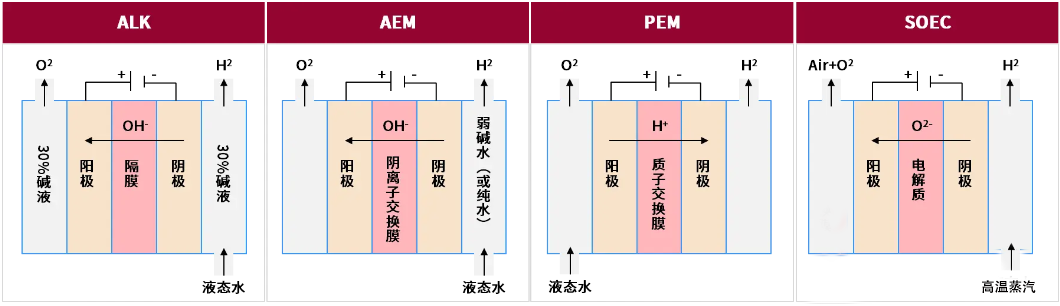

根据电解水制氢系统工作环境和电解槽所用的隔膜类型不同,电解水制氢技术主要分为碱性电解水制氢 (ALK) 、质子交换膜电解水制氢(PEM) ,阴离子交换膜电解水制氢(AEM) 、固体氧化物电解水制氢(SOEC) 四种。

碱性电解水制氢技术被认为是最成熟且成本效益最高的电解水技术。一般采用 KOH 或 NaOH 作为电解液,浓度在 20%~30% 之间,隔膜多采取聚苯硫醚、聚砜等多孔聚合物材料。其原理为在两个电极之间施以直流电,并用隔膜将阴阳两极分离开来,在阴极水分子被还原,生成氢气和氢氧根离子,生成的氢氧根离子穿过隔膜到达阳极,在阳极侧失电子析氧,生成氧气和水。碱性电解水制氢系统主要包括碱性电解槽主体和BOP辅助系统。电解槽主体由端压板、密封垫、极板、电板、隔膜等零部件组装而成。

碱性电解水技术最大的缺点在于工作电流密度较低、电解槽效率不高、占地面积大。特别在冬季,设备需要经过较长时间预热,启动时间大概需要2 h。不过碱性电解水电解槽、隔膜等设备、材料的加工、制备工艺在我国已经基本成熟,产业链相对完善,是目前在我国最适合规模化的技术路线。通过调研了解,目前国内最大单槽制氢规模已经达到 3000 Nm³/h,电解槽直流电耗最低可以达到4.2 kW·h/Nm³。

质子膜电解水制氢技术采用质子交换膜作为隔膜,无液态电解质。隔膜的材质一般采用全氟磺酸膜,目前已经实现小规模应用。质子膜电解装置相比较碱性电解水装置的优势体现在灵活、占地面积小、输出压力高等,但存在电解槽使用寿命较短,设备成本高等问题。其原理为:在阳极,水分解生成氧气和氢质子,氢质子迁移至阴极,然后在阴极还原生成氢气。

PEM电解水技术的出现归功于质子交换膜或者说固体聚合物电解质的出现,PEM的应用使得阴阳极间的距离缩减到几百微米甚至几十微米,显著地减少了由离子迁移引起的这一部分能耗。这种电解水方式的运行槽压在2.0V左右,虽然槽压并没有显著降低,但其运行电流密度远高于碱性电解水,总体而言,在降低能耗上更具竞争力。

基于融合碱性水电解和PEM水电解各自优势的研究思路,采用固体聚合物阴离子交换膜(AEM)替代PEM质子交换膜的水电解制氢技术成为新方向。阴离子交换膜水电解(AEM)是指使用成本较低的阴离子交换膜作为隔膜,低浓度的碱性溶液或纯水作为电解液,非贵金属催化剂作为反应催化剂的制氢过程。

AEM电解水技术结合了ALK电解水技术和PEM电解水技术的优点,相比PEM水电解,AEM水电解选用固体聚合物阴离子交换膜作为隔膜材料,膜电极催化剂、双极板材料可选性更宽广,未来突破阴离子交换膜和高活性非贵金属催化剂等关键材料有望显著降低电解槽制造成本。

固体氧化物电解水(solid oxide water electrolysis)是指在高温下将电能和热能转化为化学能的过程。因为高温的存在,催化剂的活性显著提升,使得水分解能耗降低,高温水电解的效率也很高,可高90%。固体氧化物水电解除了能耗低这一优点外,还有一个突出优点,因为采用的固态电解质,因此在考虑腐蚀问题上没有那么困难,和PEM电解水相似,因此,对流体的分布和管控要求不高。但因为工作温度过高,导致材料的化学稳定性和机械应力不太理想,容易造成材料烧结、催化活性下降,目前仍处于实验室实验阶段。

原文始发于微信公众号(Hydrizon 天际氢能):氢·科普 | 四大电解水制氢技术详解

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: