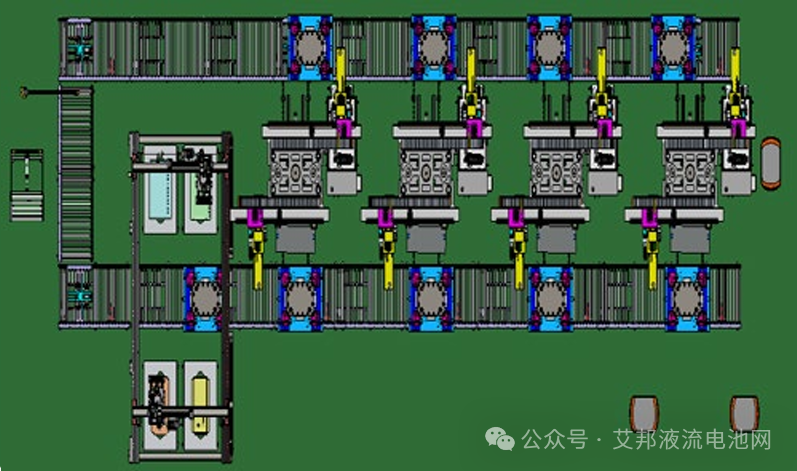

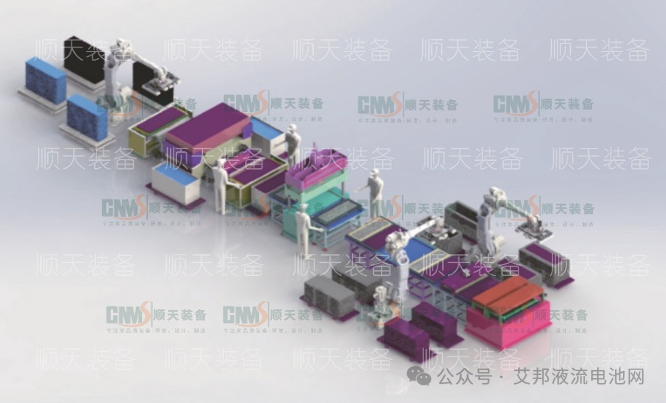

液流储能电池组装线包括:双极板密封线点胶检测、端板、绝缘板、集流板、双极板、隔膜、密封垫等各类物料小堆叠前处理,搭载堆叠配方管理系统,40/60T压力机紧固电堆,全自动翻转下料等组装。

广州顺天装备自主研发了全钒储能液流电池电堆组装生产线,模压双极板生产线。

全钒储能液流电池电堆组装生产线主要包括电堆组装伺服液压机,旋转输送台,输送升降装置,电堆翻转机构,电堆组装堆叠系统等。

模压双极板生产线主要包括石墨双极板真空热压成型机,金属双极板快速模压成型机等。

下面介绍几款广州顺天装备的产品。

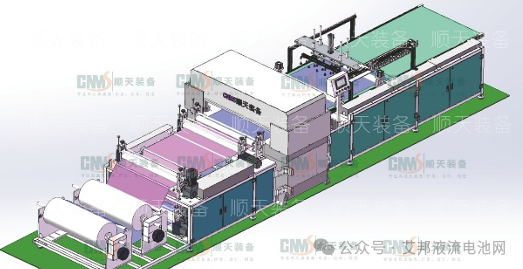

自动裁切线:隔膜裁切检测设备,碳毡裁切检测设备,全自动裁切堆叠

隔膜裁切检测设备

隔膜裁切检测设备 优势与特色:

放卷系统,将卷材逐渐拉开,进入设备内部裁切

收卷系统,废料或保护层回收成卷

收料系统,裁切后片料,机器人搬运到定位平台

定位系统,将片料居中定位

根据不同尺寸裁切隔膜

液流电池专用透气性检测系统

堆叠系统,将片材搬运到料框,完成堆叠隔膜检测分料

搭载张力控制系统

碳毡裁切检测设备

碳毡裁切检测设备 优势与特色:

可对碳毡来料进行整卷检测;

具备张力控制系统保证裁切碳毡不被压缩损坏;

对每片物料进行裁切前厚度测量;

设备具备电路保护系统;

碳毡裁切后进行清洁;

根据需要,可在片材与片材之间增加隔层;

信息化管理系统,可实现裁切位置、运行速度、产能等工艺数据的传输和自动保存,兼容MES系统,支持一键备份。

伺服真空热压成型机

真空热压成型机是一种适用于新型材料抽真空状态下高温、中温、低温压制的设备。该产品主要应用于石墨双极板、复合材料、碳纤维材料、碳纤维手机壳、玻璃纤维平板壳、石墨烯材料等新型材料的真空热压成型工艺

真空热压成型机采用伺服系统控制,压力稳定,效率高,成品率高,良率高,柔性加压,快速真空,慢速多段加压,多段加热,整体温差可控制在2度内。具有多段压力、多段行程的特点,特别适用于需要随时调整工艺的场景。

其中多段压力多段行程可根据产品工艺要求,进行多段压力和行程的自由设定,并且行程和压力的段数和顺序可以随时调整。快速真空,多段压力,慢速加压,同服控制,柔性加压。高精度,压力控制,柔性加压,快速真空,慢速多段加压。

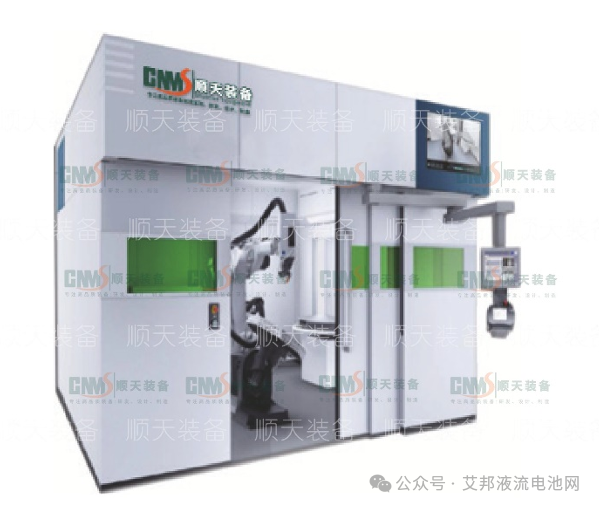

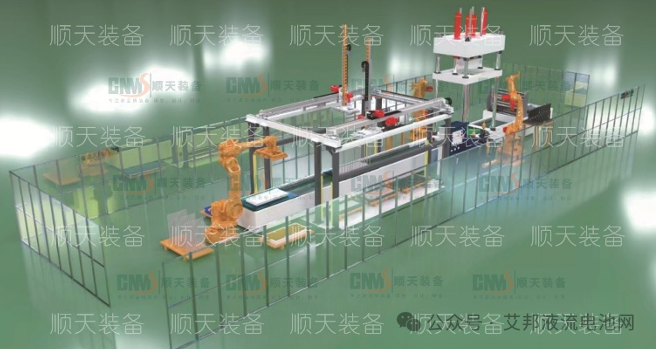

电堆组装伺服液压机

该设备用于金属双极板或石墨双极板电堆的压装,采用倾斜叠堆,重心定位,叠堆整齐可选择压力模式或高度模式,能够记录压合参数,并可输出压力曲线,压合过程可编程控制,并配备扫码枪实现信息化智能化生产。

半自动装堆机是一款电解槽和液流电池的堆叠组装、压堆、气密检测,满足大尺寸大吨位半自动压堆设备,物料上下料,电堆端板、集流板、双极板等物料的堆叠由人工完成,高精密伺服液压机保证压堆的精准压力,手动锁紧螺栓,采用压差法对电堆进行外漏和串漏气密测试。

可实现电解槽和液流电池电堆的堆叠组装、压堆及在线气密性检测两种控制模式:压力模式为主、位置模式辅助互相配合保证产品安全伺服液压闭环控制系统精确控制系统压力,历史数据存储,参数可追溯。

优势与特色:

1、可实现氢燃料电池电堆的人工装堆及气密性检测

2、两种压堆模式:位置模式和压力模式

3、可旋转 0-45°,可提高双极板和膜电极的组装精度

4、历史数据存储,参数可追溯

5、闭环控制系统

6、该设备,是为氢能燃料电池堆的装堆而开发的一台便捷的、小型化的半自动压堆设备。由人工在该设备上,完成上下端板、集流板、双极板、膜电极等电堆组件的堆叠工作,触发伺服压堆,经过在线式气密测试,最后手动锁紧电堆固定螺柱,产出成品电堆。

石墨双极板生产解决方案

粉末石墨双极板及柔性石墨双极板的生产解决方案,包括模压成型、浸处理、点胶贴合工艺流程。通过自动化生产线,能够完整解决石墨双极板的各个工序的串联自动生产。

柔性石墨板模压线,主要用于膨胀石墨板的压制成型、外观检测、下料叠片、装篮的燃料电池双极板成型的专用设备。通过人工将膨胀石墨板放到转运小车输送至上料工位,由六轴机器人通过吸附的方式将膨胀石墨板上至压合工位。压合完成的石墨板即成为单极板,通过外观检测,将不良品剔除,将合格品笼,并通过小推车输送至浸渗车间。

模压成型生产线

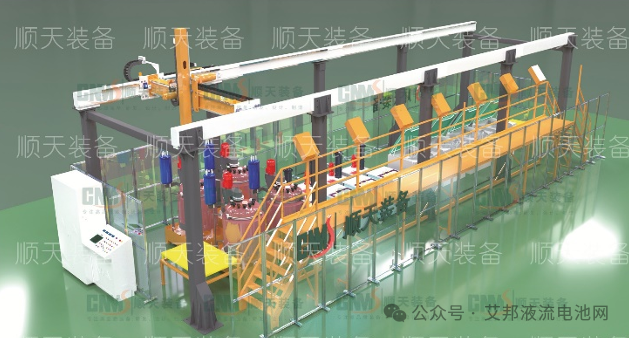

柔性石墨双极板浸渗生产线,主要用于将双极板进行浸渗处理,分别浸渗、清洗、漂洗、水浴固化、烘干、下料等工序。

浸渗生产线

柔性石墨双极板点胶贴合生产线,包含吊篮下料、笼子上料、外观检测、平面度检测、粘接点胶及贴合、激光打码、扫码、机器人工位、保压工位、总控、密封A面点胶、密封A面固化、密封B面点胶、密封B面固化、检测下料及堆叠、气密性检测。

点胶贴合生产线

焊接产线

改产线适用于液流框与隔膜之间的焊接、液流框与双极板的焊接。

该产线采用自动上料、下料的方式,完成液流电池液流框与隔膜、液流框与双极板的自动激光焊接。整个设备集成度高,自动化程度高。主要包含机器人、激光焊接设备、上料托盘、下料托盘等。

流道板产线

该产线适用于液流电池流道板的裁切、整平和粘贴。

该产线采用流水线的形式,完成了流道板的裁切、整平、点胶工艺。使客户产品制备效率大大提高。减少人工参与,产品的品质更稳定。产线主要包括裁切机、整平机、点胶机、极械手、工装等。

液流电池堆叠压装产线

适用领域液流电池组装线包括小盖板点胶检测/小盖板焊接检测、双极板密封线点胶检测、端板、绝缘板、铜电极、双极板、隔膜、密封垫等各类物料堆叠前处理,搭载堆叠配方管理系统,具备 120T压力紧固电堆,全自动旋转下料。

优势与特色:

行业新一代专用焊接方式

全新自主创新点胶对位系统

高速堆叠应用

压力闭环控制及实时监控

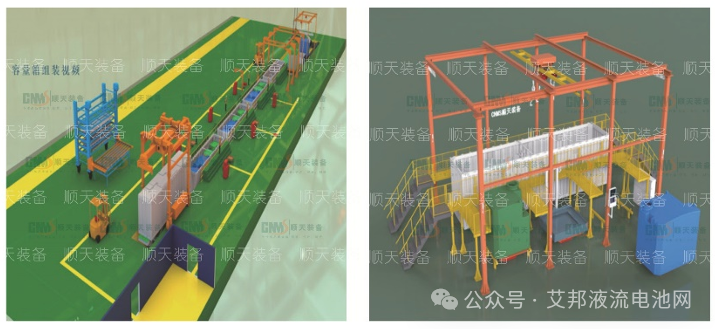

容量集装箱装配产线/工作站

该系列设备适用于液流电池容量集装箱的装配、容量集装箱盖板的拆卸、存储、安装和容量集装箱储液罐的安装。

液流电池容量集装箱的装配线采用直线流水线的形式,在各个工位完成固定的工艺流程,大大提高容量集装箱装配的效率。诸湳辚安装工作站预留了两个储液罐工位,储液罐可以交替安装,同时话用不同却格的储液播。TPU袋的安装采用两组挂钩相对运动的方式宗成。提作人品通过按钢即可完成。

容量集装箱盖板的拆卸、存储、安装工作站将多个功能集于一体,一站式完成集装箱盖板的拆卸、存储和安装。整个过程自动完成,在工作站的后面预留了粘贴保温棉的工位,使集装箱盖板在储存前完成保温棉的粘贴。

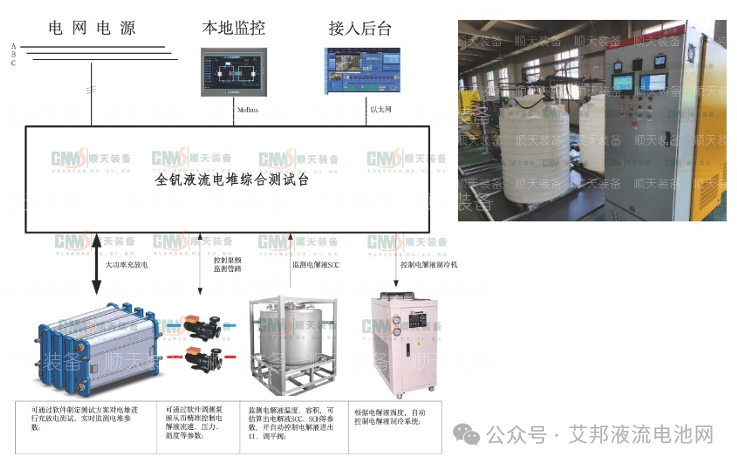

液流电池检测台

该设备主要针对全钒液流储能系统中电池电堆的生产测试。具有测试精度高、回馈效率高、电压及电流范围宽、电堆 0V 激活启动、电解液泵频率可控、电解液特性监测等特点。适应多种不同规格电池电堆系统的测试。

优势与特色:

针对全钒液流电池实现 0V 启动;可初始化激活电解液。

电压、电流控制精度高;电流和电压最高精度达5%FS,测试更精准。

电网回馈效率高;电网回馈效率大于 90%。

根据设定电解液流速、压力自动控泵;可根据设定值控制变频机,对电解液流速、压力、温度实时监控记录。

可监测电解液系统 SOC;可根据电堆测试情况记录系统SOC。

电堆单体电池测试,可实时监控全钒电堆独立单体电芯电压。

电堆内阻测试,可实现对电堆内阻在线测试。

根据电解液温度,自动控制制冷系统;

可根据电解液温度设定值,自动控制制冷系统。

软件可构建多种电堆测试策略,根据电堆的测试需求,制定不同的测试方案,可实现恒流充电/放电、恒压充电、恒功率充电/放电、脉冲充放电、曲线充放电、工况模拟等多种可编程测试模式。

为了更好促进行业人士交流,艾邦搭建有液流电池产业微信群,包括电解液,电解液储罐,电堆(离子交换膜、电极、双极板、集流体电极框、密封等组件),电解液输送单元(管路、阀、泵、传感器等辅助部件),电池管理系统,以及下游储能电源侧,电网侧,用户侧等企业及其相关生产设备企业成员,欢迎大家进群交流。

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

报名链接:https://www.aibang360.com/m/100206

原文始发于微信公众号(艾邦液流电池网):液流电池组装线设备介绍