下 面 正 式 开 篇

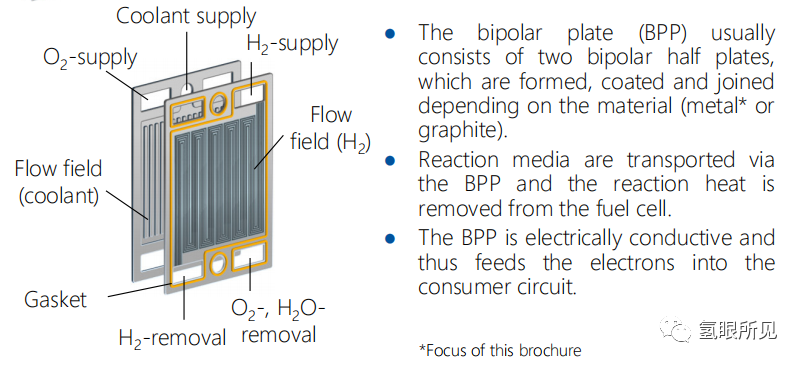

金属板双极板结构功能说明图

一、金属双极板工艺流程总述

金属双极板工艺流程图

工艺说明:

不锈钢板原材料表面处理(镀层)——流场结构成型——分离切割——焊接——气密性测试——密封垫片加工——成品

二、金属双极板(BPP)各具体分工艺详解

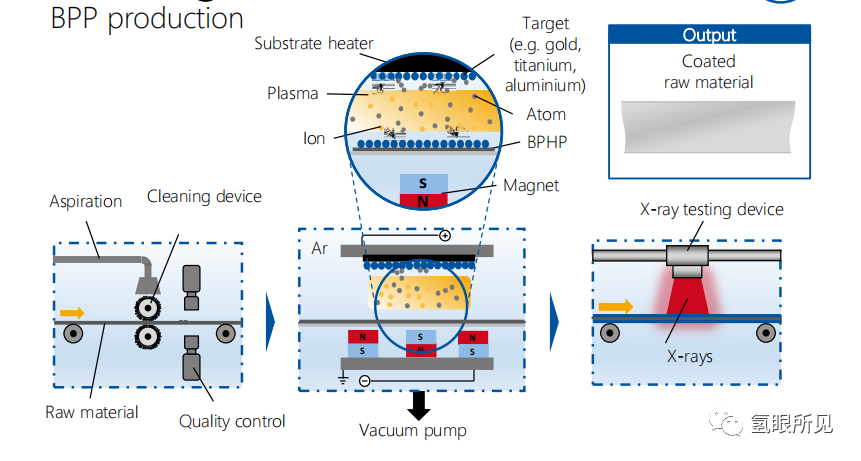

1.金属板镀层

金属板镀层工艺流程示意图

1)物料准备

不锈钢板原材料(根据自行设计决定厚度)、镀层靶材(这里是指PVD工艺靶材)

2)PVD镀层所需设备

传送带、板材清洁设备、真空镀(PVD)设备、X光在线监测设备。

说明:镀层可选替代材料如氮化钛、氮化铬、非晶形碳等;工艺也可以用化学镀(CVD)、渗氮处理、电镀等方式替代。

3)PVD加工流程

a.先对原材料板材两面进行清洁并检查品质。

b.将清洁好的板材送入PVD设备炉腔内。(真空或者惰性气体工作环境)

c.采用例如金、钛、铝等靶材,被炉腔内等离子体形成的离子轰击。靶材的原子溶解,移动到基底(此处为原材料)并扩散到其表面形成镀层。

d.用X光用检查镀层的膜厚。

4)PVD过程参数控制:

a.温度:450-500摄氏度。

b.真空压力:1x10-1-1x10-7mBar。

c.镀层厚度:0.1–6.3µm。

d.工作时间:约2-5分钟。

5)影响品质因素

PVD惰性工作环境、镀层材料、基材形状。

6)品质特征

电导率以及耐蚀性。

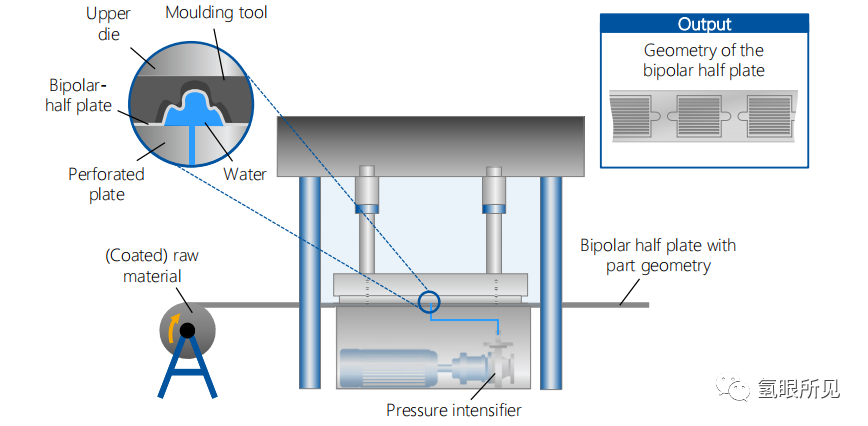

2.成型(流场成型)

流场结构成型的工艺流程示意图

1)材料准备

前制程镀好的金属板材。

2)所用设备

模具(流场形状)、液压成型机、传送供料系统。(该制程有热压、拉伸、辊对辊成型、冲压等工艺方式可替代)

3)加工流程:

a.将镀好的板材送入成型机台内,并在模具下方定位。

b.上下合模并压紧材料。

c.注入高压水使产品成型(根据模具形状)。

d.可以一模多穴提升产量。

e.最后再对成型好的半双极板进行清洁。

4)成型过程参数控制

a.成型压力:1.000-4.000Bar。

b处理时间:约2-10秒/模。

c.一般选取材料厚度:0.05-1mm。

d.工作介质:水。

5)影响品质因素

上下模夹紧力、成型(水)压力、基材拉伸性能、流场的几何形状尺寸、机台的稳定性。

6)品质特征

无破损、流场均匀一致、产品一致性、(流场外形)无回弹变形。

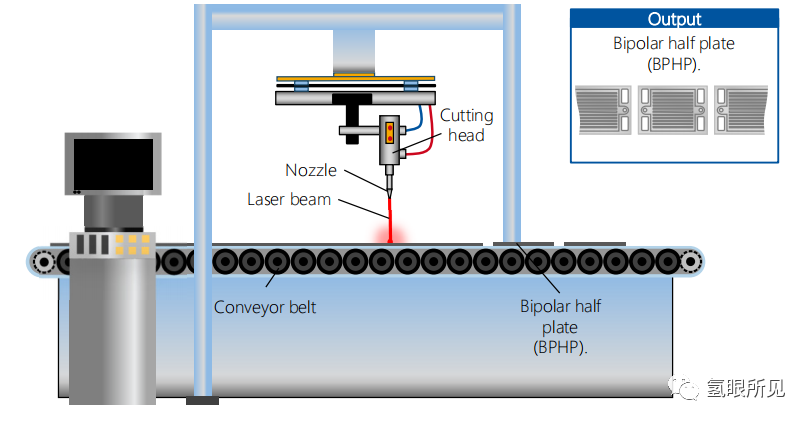

3.半场板分离和切割

半场版分离和切割流程工艺示意图

1)所需材料:

前制程成型并清洁好的半双极板。

2)所需设备:

传送带、激光切割机(可用冲切、剪切、远程激光等替代工艺)

3)加工流程:

a.采用激光切割加工极板外形轮廓。

b.高能激光使得外形切割完成。

c.激光是X-Y table可移动式,通过移动实现几何形状的加工。

d.对于有没有做过镀层的材料都可以实现切割(有些厂家将镀层工艺放在后续)

4)分离、切割过程参数控制

a.工作范围:500-1.500mm。

b.激光输出功率:500–2.000 W。

c.进给速度:在壁厚为0.2 mm时,20-300米/分钟(切割)

d.加工精度:10-50µm

5)影响品质因素

激光类型、加工精度、切割速度、激光聚焦、产品污染管控。

6)品质特征

边缘无毛刺、镀层无损伤。无变形翘曲。

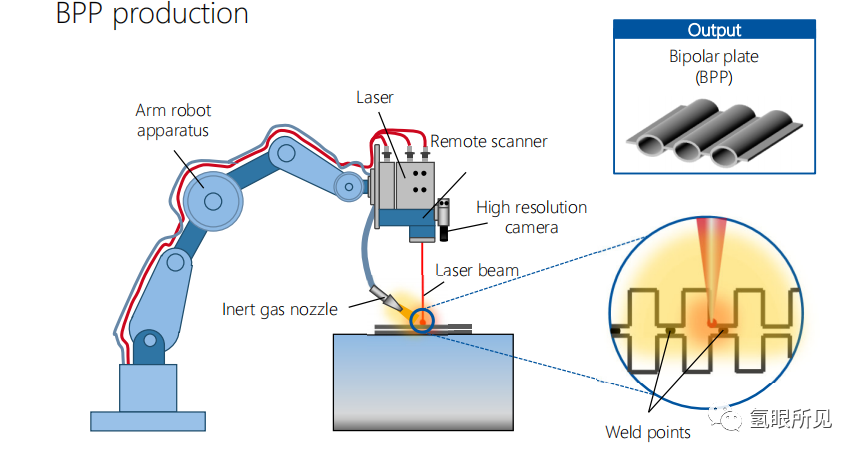

4.上下半极板连接加工

极板焊接工艺示意图

1)所需材料:

前制程切割分离好的半极板。

2)所需设备:

机器人激光焊接机、工作台。(可用粘结贴合、钎料助焊、添加剂制造等工艺替代)

3)加工流程:

a.两块儿半极板焊接(连接)在一起形成双极板(BPP)。

b.利用聚焦的激光束产生高能量使得金属熔化形成焊接缝。

c.为了避免焊接过程材料氧化,需要在惰性环境下进行。

d.可以采用焊缝检测工具进行焊接质量在线监控。

4)焊接过程参数控制

a.CT(工作时间):10-120秒/片。

b.焊接速度:<60 m/min。

c.激光功率:约500-1000 W。

d.焊接材料厚度:约100-250µm。

5)影响品质因素

半极板的定位和拉紧放平、焊缝热影响区的控制、焊点的工艺温度、激光的波长、惰性工作环境的类型。

6)品质特征

组件翘曲变形度、焊接点的强度、介质密封焊接、没有粉末痕迹。

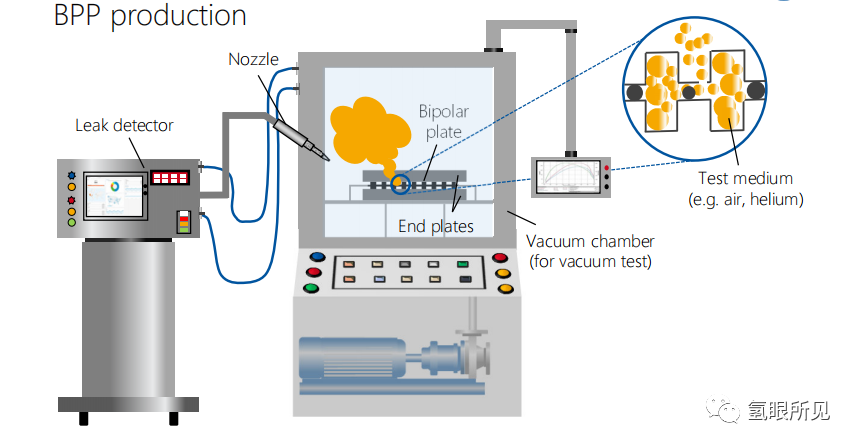

5.致密性(泄漏)测试

泄漏测试工艺流程示意图

1)所需材料:

前制程焊接好的双极板(BPP)、测试用的气体介质(空气、氮气、氦气等)。

2)所需设备:

泄漏检测仪(带有端板)。(可用流量测试、超声波检测等其他程序替代)

3)加工流程:

a.检查双极板是否泄漏。

b.利用泄漏测试仪,将加工好的BPP置于真空室内,充满试验介质(如氦等),然后测量其分压。

c.在试验室中试验介质分压升高时,可使用质谱仪检漏仪(MSLD)识别双极板的泄漏。

d.在压降测试中,将空气作为测试介质送入被测对象,并通过系统中的气压下降检测其泄漏。

e.通过泄漏试验的基本条件应由产品需求标准确定。通过泄漏试验后,双极板的生产就完成了。

4)测泄漏过程参数控制

a.测试压力:约1–1.5Bar。

b.CT(工作时间):约20-60秒。

c.测试灵敏度:3*10-2mBar/秒(空气),2x10-6 mBar/秒(氦气)。

d.试验气体:空气、氦气、氮气、氢气。

5)影响品质因素

测试压力、泄漏仪的精准度、输气管道的几何形状。

6)品质特征

双极板无破损、泄露性符合标准。

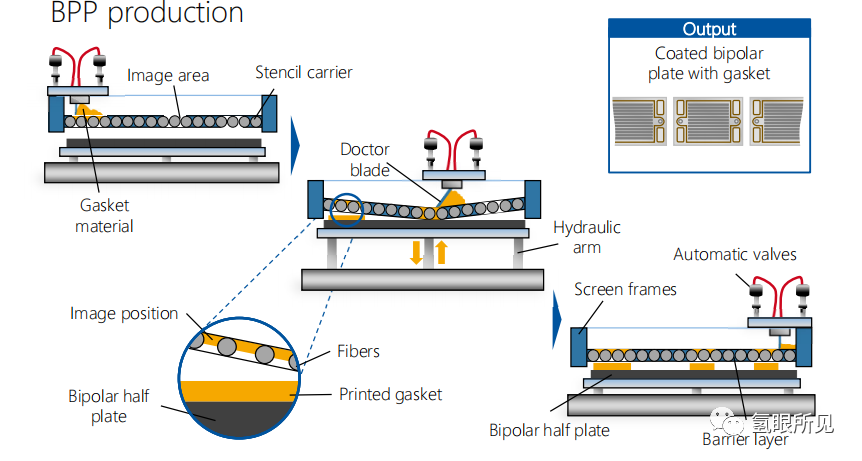

6.双极板密封件加工

说明:这个工序有很多种加工方式:比如点胶、印刷、模内成型、以及预制件粘结等。当然都需要去材料和工艺对应。

双极板密封件加工工艺流程示意图

1)所需材料:

前制程经泄漏测试的BPP、密封胶(有多种可选材料但也需要和加工工艺对应)。

2)所需设备:

印刷机、根据需密封加工区域制作的网版。

3)加工流程:

a.可以通过丝网印刷的方式实现密封垫片的加工。

b.印刷机上的刮刀将密封材料挤压到产品需求区域(网版工艺设计决定涂布区域)。

c.网版图像区边缘溢出或渗透(避免污染非密封需要区),所以网版设计的经验很重要,可以通过图形的调整来得到改善。

d.根据材料所需条件进行干燥固化。

4)密封垫片加工过程参数控制

a.循环时间:<3秒。。

b.密封件厚度:0.3–0.5 mm。

c.刮墨刀速度:50mm/秒。

5)影响品质因素

印刷速度、印刷网版高度(网版与承印物之间距离)、印刷剂量。

6)品质特征

密封材料印刷区的位置精度、统一均匀、干膜厚度、材料的固化。

以上工艺过程就完成了完整的一片金属双极板(BPP)

原文始发于微信公众号(氢眼所见):氢燃料电池金属双极板(BPP)制作工艺详解

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: