- 电解水制氢的能耗也是制设备使用厂家最为关注的指标之一,如何能够节能高效运行,下面这篇老旧的教材照样可以给您结论。阅读后也有助于您理解市面上各种各样的电耗值标注(基于多少电密或者负载下)。

2.电解设备需要关注的主要性能参数:

电耗、电流密度、功率、和再生能源的耦合性(取决于负载允许波动范围、动态响应时间或加减载速率)

第四部分 电解水制氢如何节能

水电解过程的能源消耗是很大的,一般都占本单位总能耗的很大比例,也是绿氢成本的最大障碍,因此想方设法降低水电解制氢的能耗,具有十分重要的意义。

一.目标是降低极间电压

水电解制氢的电能消耗,包括电解槽部分的直流电耗和电源部分的损耗。其中电解槽部分的直流电耗占了制氢、氧总电耗的90%左右,因此设法降低电解槽的直流电耗至关重要。

式中:

I :槽电流,A;

V槽 :槽电压,V;

V铁 :平均极间电压,V;

n :电解小室数;

t :时间,h;

4.18x10-4:每安培电流在每个电解小室里每小时的产氢量Nm3/A*h;

η :电流效率,(%)。

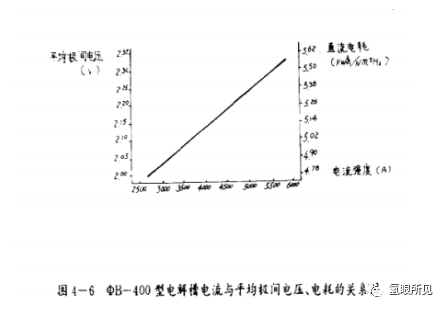

在上式推导过程中,我们把槽电流(I)电解小室数(n)和时间(t)均约掉,又由于现代水电解槽的电流效率(η)接近100%,所以电解槽的直流电耗只与极间电压有关。根据上式我们可以抛开繁杂的数据与计算直接用极间电压来计算氢气的直流电耗。

影响极间电压的因素很多,具体地说有氢的理论分解电压,氧的理论分解电压氢的超电压,氧的超电压,电解液电压损失(包括气泡效应),浓差极化以及隔膜、电极、接点的电压损失等,其数值大小取决于电解槽的性能和运行工艺。为了降低极间电压从电解槽本身来看,除阳极镀镍外,还可在阴极上加镀二硫化三镍活化层,改进阴、阳副极的形状,并最大限度地缩小它们之间的距离,改进隔膜材质及结构,以及采取压力下电解以降低电解液含气度。关于电解设备方面的措施我们已在上一章讨论过。从工艺角度出发,降低极间电压方法有选用导电能力强的电解质溶液作为电解液,现在一般都采用氢氧化钾,并控制最佳的浓度和运行温度,加速电解液循环,在电解液中加入添加剂和采取低电流密度经济运行。在日常管理中我们应该减少电解槽的停开次数,减少放空,防止事故发生。在实施用电按每天各段时间不同电价时,我们还应该充分利用电低谷的便宜电能,这样我们应适当提高制氢设备的生产能力,特别是提高储罐的容量。下面着重讲述在电解液中加入添加剂和电解槽在低电流密度下的经济运行。

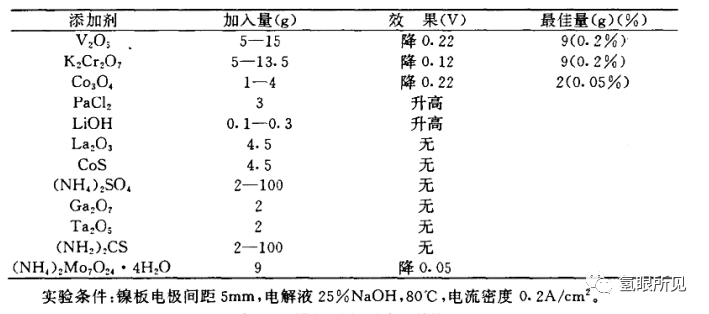

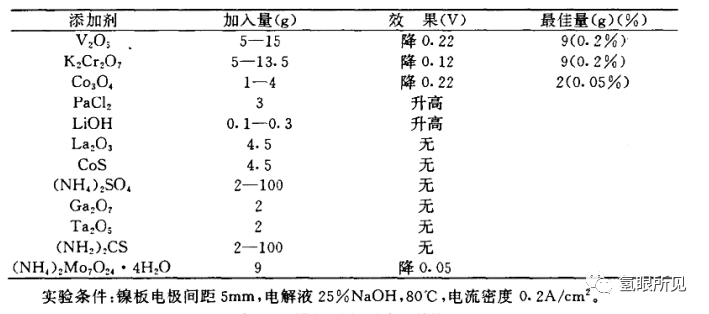

二.在电解液中加入添加剂

在电解过程中加入添加剂以降低电耗,这是投资小而节能效益大的有效途径,具有很大现实意义。据文献报道,国外曾经研究过的添加剂有KGrOVONHCNS、(NH)CS、 NaMoO(NH)SO(NH)Mo:O·4HO…,国内也进行过大量研究其中KCrO,和 V0报道最多,效果也最显著,见下表数据。

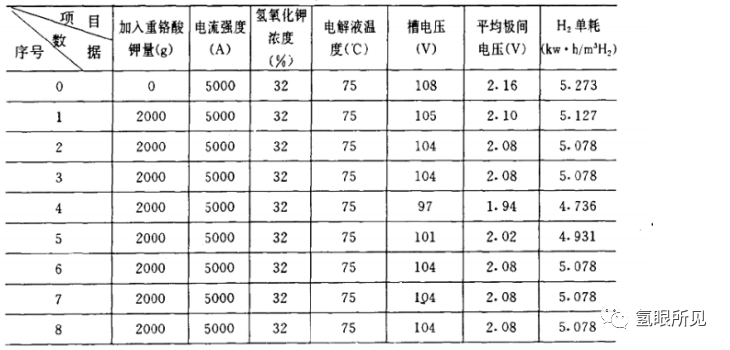

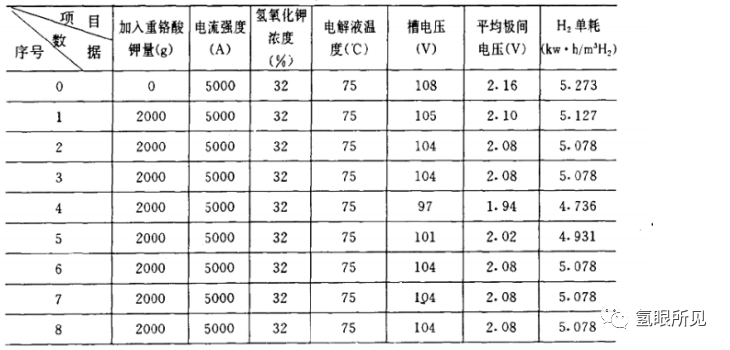

(一) 加入重铬酸钾(K2Or2O7)

重铬酸钾是一种橙红色的粉末,在碱性溶液中主要以铬酸根(CrO°)离子存在。它是一种强氧化剂,当其发生氧化作用时,铬由+6价变为+3价。

在电解液中定期加入重铬酸钾粉末,使电极表面的杂质被强烈氧化,增加电极的表面活性,从而降低极间电压达到节能的目的。此外加入重铬酸钾还可减轻对电解槽的腐蚀,改善气体纯度。所加入的重铬酸钾量据资料介绍为0.2%。但据某单位对一台DY-125型电解槽试验结果来看,他们以每星期加入2000g的量不断增加,见表4-3,当加到8000g时其极间电压为最低。此时重铬酸钾的浓度为0.0416%。所以各单位应根据自己的情况试验出自己的最佳加入量。有文献报道K2Or2O7,适用于铁阴极的电解槽。见下表数据:

这台DY-125型电解槽加入重铬酸钾后,在其它条件都不变情况下,其最佳平均极间电压比加入前降低了0.22V,电耗降低了0537kw·h/mH。

(二) 加入五氧化二钒(V2O5)

五氧化二钒是一种黄色的粉末,易溶于碱而生成钒酸盐,具有强烈的氧化性。较多文献报道0对阳极没有什么影响,主要作用于阴极降低阴极的超电压。根据实验观察V2O5;具有聚集氢气使小气泡变成大气泡的功能使氢气从电解液中分离的速度加快,从而降低电解液的含气度,达到降压节能的目的,此外0对电解过程和气体没有不良影响。根据有的单位试验V2O5加入量在0.05%时级间电压能下降0.14V,生产每立方米氢气能节电0.3kw·h。各单位应该根据自己的实际情况找到最佳加入量。此项节能方法实施简单,效果显著,性能稳定,为保持长期节电效果,需定期补充。此项方法除了节电外,还能节约大量的冷却水。

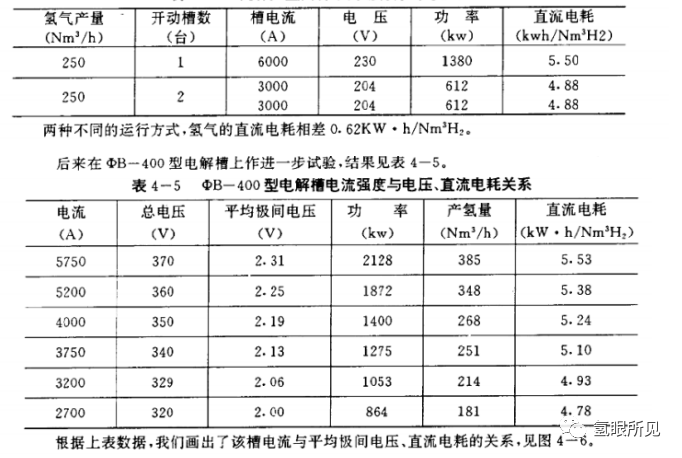

三、电解槽的低电流密度经济运行

(一)在许多人的头脑中往往有这样一些观念:“电解槽应处在额定电流下运行,而且这样最节电”,“电解槽的负荷应保持得高,这样电解槽就可少开,也就节了电”,“电解槽低负荷运行这是大马拉小车”。因此,电解槽采取高电流密度运行成了带倾向性的问题。

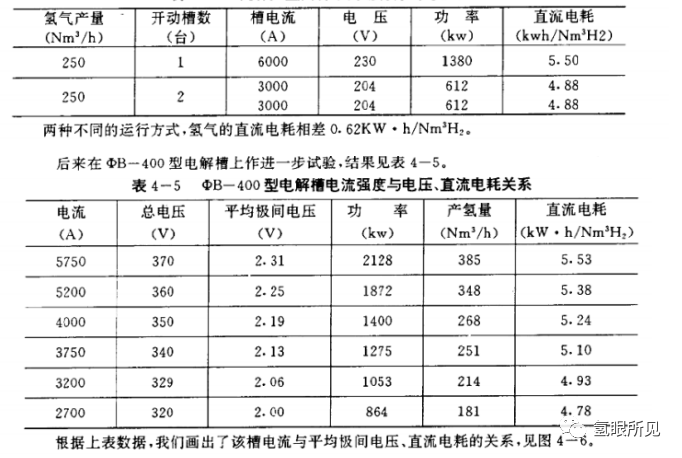

那是在七十年代初有人曾提出了电解槽的运行负荷对直流电耗的影响这个课题。当时假设需要250m3/h氢气,一种运行方式是开一台B-250型电解槽,输入6000A电流;另一种运行方式是开两台同样的电解槽分别输入3000A电流。这两种运行方式都生产出250m3/h,氢气,但它们的槽电压、功率和直流电耗却不同,见下表。

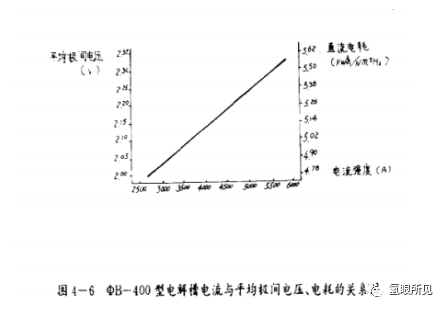

从以上表、图可以看出,随着槽电流的降低,电解槽的电压、功率、产氢量也随着下降,可喜的是其直流电耗也随着下降,而且下降幅度很大,这就为水电解过程大幅度节能开辟了新途径。

那么水电解槽在低负荷下运行为什么能大幅度节电呢?其原因主要有两条,一是超电压的影响,这是因为氢、氧的超电压都随着电流密度的降低而减少,并且与电流密度对数成直线关系,即Tafel公式。二是电阻电压的作用,即随着电流密度的降低,电解液、隔膜和金属导体的欧姆压降随之降低,特别是电解液中含气度的气泡效应起着主导作用。

(二)电解过程的能耗除了电解槽的直流电耗外,还包括电气部分的电能损耗,虽然它只占总电耗的10%左右,但由于总能耗高,又是长年累月连续运行,因此其损耗也是很可观的。

电气部分的能耗是由变压器、整流器和线路几方面构成,其中变压器的损耗为最大,且有节能潜力。

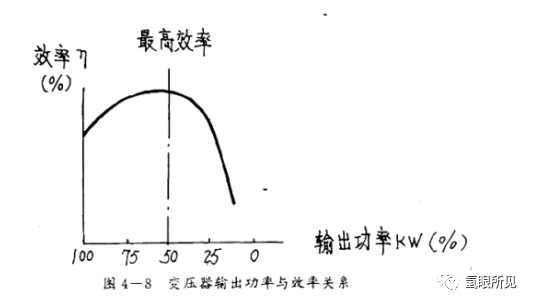

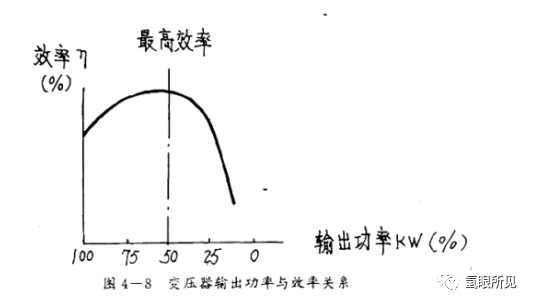

变压器的损耗包括两个部分,其一是铁损(PFe)它与负载无关,当外加电压和频率确定后,PFe为常数;其二是铜损(PC),它是由原副线圈通过电流时产生的,且与负载电流的平方成正比。变压器的铁损、铜损、效率(n)与负载电流的关系如下图。

由图可见,变压器存在着一个最佳负载,此时其效率为最高,而且在此负载下其铜损等于铁损。

根据资料介绍,变压器的最佳负载一般为额定值的一半左右,此时其效率为最高,见下图。

由此可见,当电解槽低负荷运行时整流变压器的输出电压、输出电流都随之降低,这样与输出电流平方成正比的铜损降低较多,达到了节电效果。根据经验,变压器在低负荷运行时能提高效率3%左右。

根据这条经验,我们在选配变压器容量时,在投资许可情况下与其选择小容量变压器接近满负荷运行,还不如使用大容量变压器低负荷运行损耗更小。

结论:根据以上两方面分析论证和试验,我们得出如下结论:相对于额定负荷而言,水电解系统在低负荷运行时,其电解槽部分能大幅度降低能耗;其电气部分也有显著节电效果。

至于在实际运行中低负荷的具体控制数值那应根据现有设备的能力、性能,用户需要和电力供应情况进行全面核算。

除了大幅度节电外,电解槽的低负荷运行还有许多其它优点。

其一,有利于安全生产。这是因为无论是电气设备还是电解槽它们在低负荷运行时一般很少出现故障。

其二,有利于设备保养。电解系统一般都有备用设备特别是电气设备,备而不用远不如把它投入运行低负荷开着,因为设备不用容易引起锈蚀;另电解槽最忌讳停停开开,由此会引起槽体热胀冷缩,使密封面渗漏。

其三,还可用来调整本单位用电负荷。就是说当用电高峰时,把电解槽的负荷往下调,此时向外供氢量可保持不变,差额由贮气罐来补充;在非用电高峰时可把负荷尽量往上调,把生产的多余氢气贮存起来,这样使生产不仅不受或少受电力变化影响,而且能节约可观的用电时间差价。一些国家的核电站就是采用加设氢氧站的方法来调整用电负荷和贮放能量的。

从国外一些最大的水电解槽制造厂提供的资料来看,他们也开始强调低负荷经济运行,节电也很显著。如西德DEMAG公司的EV-150型电解槽,运行负荷从9000A降低到4000A时,直流电耗则从4.6kw·h/NmH,降低到4.05kw·h/NmH;挪威NORSKHYDRO公司生产的电解槽,其运行负荷从5000A降低到3000A时,直流电耗则从4.30kw·h/Nm3,降低到3.95kw·h/Nm3。

重要:前面已经连载了三篇,包括:

1.《电解水原理》

2.《电解槽结构》

3.《制氢流程与槽体组装》

4.《电解水制氢生产流程与组装》

5.《电解水制氢如何节能》 本章内容

6.《电解水制氢的纯化》 下章再续......

7.《气体的分析方法》 下章再续......

8.《安全技术》 下章再续......

有兴趣的请往前翻公众号。

原文始发于微信公众号(氢眼所见):电解水读书笔记之【电解水制氢能耗问题】

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: