氯碱工业

新疆宜化集团地处新疆吉木萨尔县准东五彩湾,位于准噶尔盆地边缘,是按“煤电化一体化”和“资源节约型、环境友好型”的模式建成的低碳循环经济产业园,于2018年12月恢复正常生产。在恢复生产准备阶段,遇到一个难题是每天约40 t氯气无法平衡,而新疆地区液氯、盐酸市场极小,早已饱和,且运距极远(500~2 000 km)。因运输危化品管理极严,如果不对氯气进行有效平衡,新疆宜化集团将无法正常开车。

在平衡氯气方案中,先后考虑了液氯外销、次氯酸钠外销、盐酸外销方案,均因市场容量、运距、申报手续等问题被否决。考虑新上配套氯产品项目,因建设周期、投资等原因也被否决。近年来水制氢技术取得了较大进步,在氯碱企业中开始应用。经计算,选择单台电解槽600 m3/h进行氯气平衡。该型电解槽是目前国内氯碱企业采用单套能力较大的装置,能满足生产需要。

1 工艺装置参数选择

1.1 产气量选择

满负荷时,按日富余40 t氯气平衡。1 t氯气理论上需要0.028 2 t氢气进行平衡,1 t氢气折11 000 m3,则需要外供氢气量为:

40÷24×0.028 2×11 000=

517 (m3/h)。

合成氯化氢过程中按氢过量5%计算,则需要外供氢气543 m3/h,故选择600 m3/h水制氢装置,副产氧气量300 m3/h。

系统内氢气压力选择1.8 MPa,制氢装置采用FDQ-600型水电解制氢组合装置,电解槽材质为碳钢镀镍,主工艺管线选择SS316L,辅助储槽材质为SS304。

1.2 脱盐水选择

根据公式V=nVm=22.4×m/M,得到纯水的理论质量为:

mH2O=482.2 kg/h。

实际消耗为理论值的1.5倍,即纯水消耗按0.72 m3/h考虑,现有装置有富余30~50 m3/h可用,故直接用工艺管道输入界区,界区内设置5 m3原料脱盐水箱,可缓冲8~12 h,不另行新建装置。

1.3 整流变压器

整流变压器的作用是将10 kV交流电变换为与电解装置的整流柜相匹配的交流电输出给整流柜,经过可控硅整流输出直流电,接至电解槽的正极输电排,保证电解需要的电力。负极由整流变压器直接引出,接至电解槽的负极输电排,具有温升报警、联锁,瓦斯报警、联锁等保护功能。满负荷时电解槽的工作电压为226 V,工作电流为12 kA,考虑冗余,故选择容量为4 200 kV·A,无励磁手动调压,输入3相,输出12相,油浸冷却,具体型号为ZHSK-4200/10。

1.4 整流柜选择

电解槽采用晶闸管整流柜供电。晶闸管整流柜包括可控柜整流系统、控制触发系统、操作联锁系统,其调压范围为水电解槽额定电压的0.6~1.05倍,额定直流电流为水电解槽额定工作电流的1.1倍。整流柜内导线为铜母线及铜导线。导线为单芯,聚氯乙烯绝缘(阻燃型),额定耐电压不低于600 V,其防护等级为IP41。

整流柜型号:KGHS-13200/238;直流输出电压:238 V;最大直流输出电流:13 200A。

1.5 程控柜

程控柜为PLC控制柜。为了避免干扰影响控制功能,PLC柜单独设置,防护等级IP41。

1.6 外送压力

氢气系统内工作压力1.8 MPa,考虑外部氢气主管线工作压力为0.105~0.125 MPa,故选择减压外送压力为0.125 MPa。氧气在系统内放空。

2 装置介绍

2.1 电解槽

水制氢系统由氢气制备系统、气液处理系统、加水补碱系统、供配电及控制系统4部分组成。脱盐水由现有系统送来。

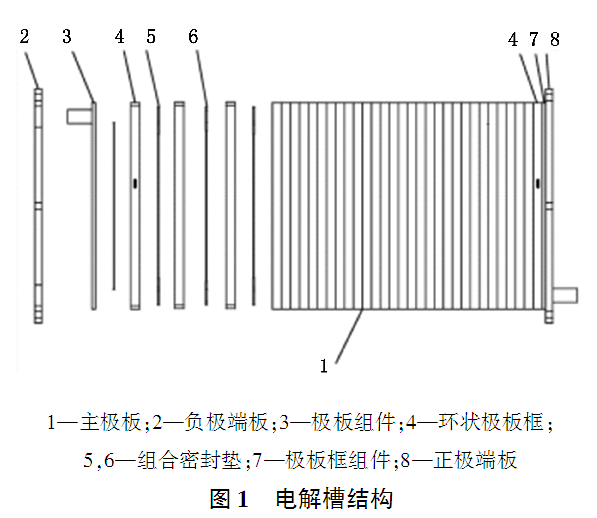

其中电解槽结构如图1所示。

制氢系统的主机电解槽由供配电系统(整流变压器、整流柜)提供直流电源,其具体连接程序为:10 kV网电与整流变压器的输入端相连,此时网电给整流变压器提供10 kV交流电源。整流变压器的两负极直接和电解槽的两负极分别相连;正极接整流柜的正极输出端。根据电解槽的负荷要求,只要调节整流柜输出值即可。

2.2 工艺流程

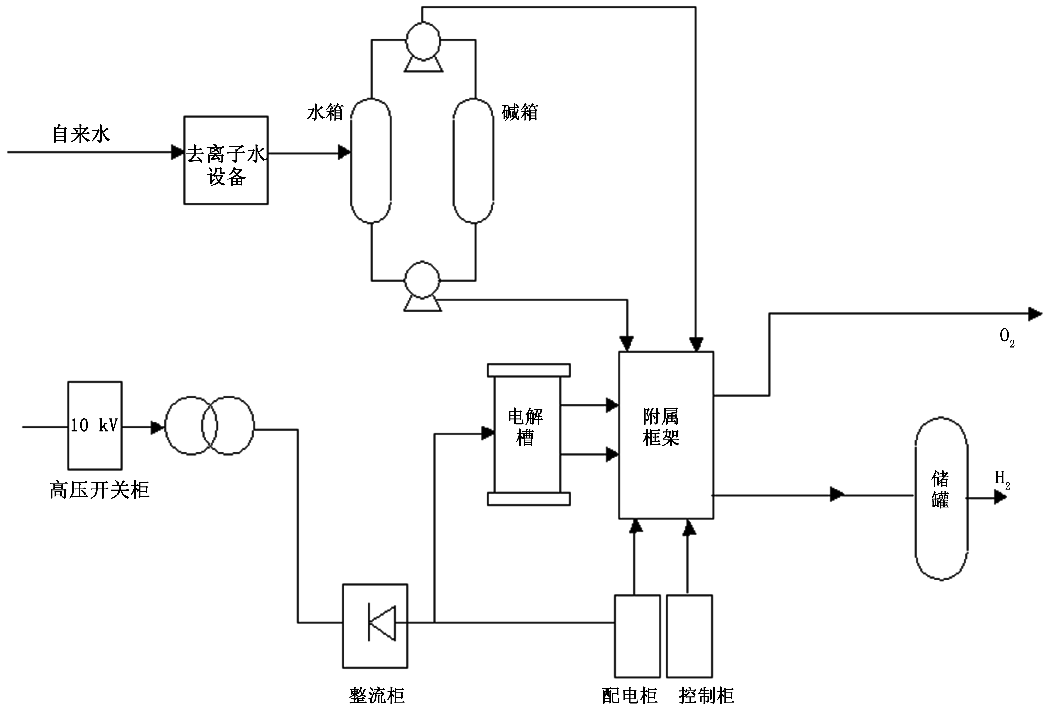

水制氢工艺流程如图2所示。

图2 水制氢工艺流程示意图

从电解槽电解产生的氢气和氧气,分别随同碱液一起,通过碱液循环泵的强制循环,进入氢分离器和氧分离器。碱液和氢气、氧气凭借各自的重力和浮力在分离器中进行有效的分离,分离出的气体进入下一个工序氢气冷却器和氧气冷却器进行冷却,分离后的碱液依靠碱液循环泵的强制循环进入电解槽。此时:工作温度为65~90 ℃,工作压力为1.0~1.8 MPa,氢氧分离器的液位差不超过500 Pa。

从氢气气体冷却器和氧气气体冷却器冷却了的气体分别进入氢气捕滴器和氧气捕滴器,利用除沫原理进一步除去气体中液滴,降低气体的湿含量。经冷却的气体,由于温度降低,气体中的水汽变为液滴。通过捕滴网的捕滴,使得气体中的液滴返回碱液,使出口气体的含湿量小于4 g/(m3·H2),同时就降低了气体中的碱含量。处理后的气体经过测试合格后向氯化氢合成工序送气。

3 装置运行情况

2018年12月5号开车一次成功,达产达标。至今运行半年多,生产正常。

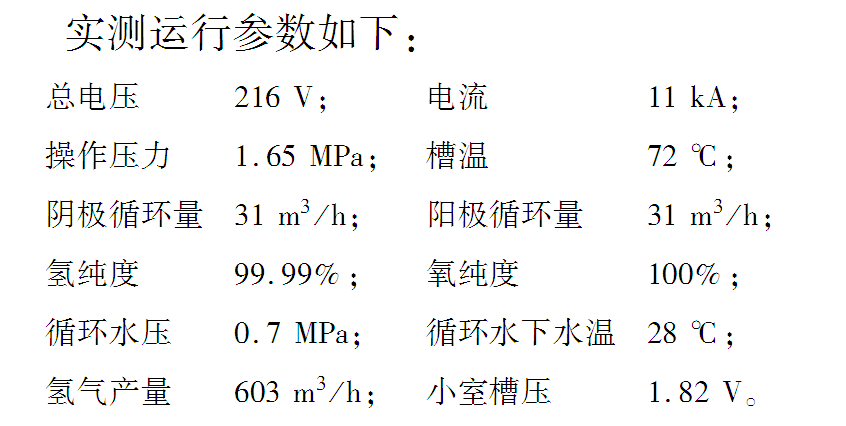

3.1 运行参数

新装置在12 kA工况下,可产氢气680 m3/h。满负荷下每年可增加PVC产量约2万t。

3.2 主要联锁与报警设置

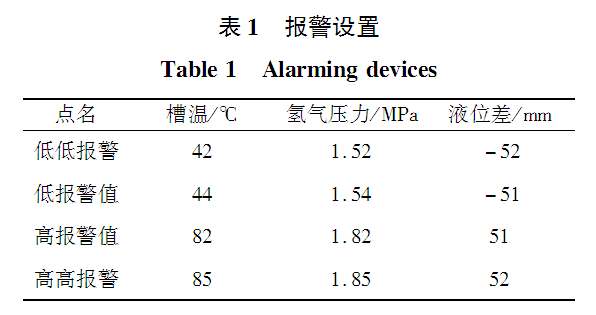

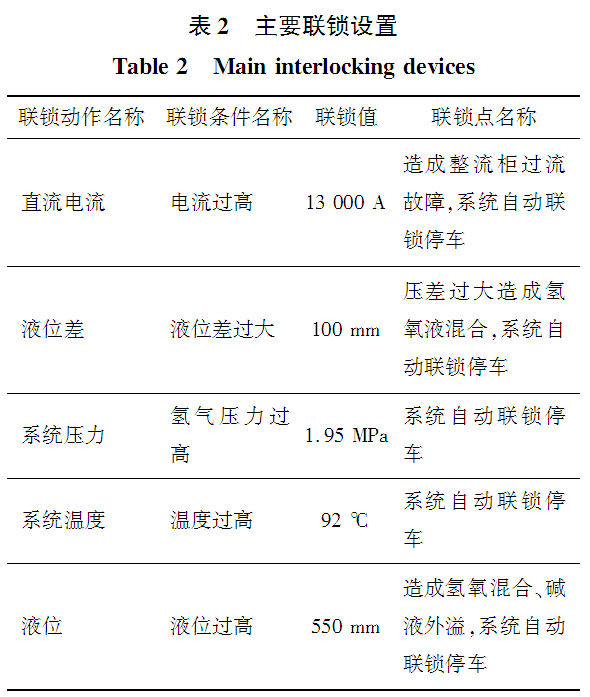

报警设置如表1所示,主要联锁设置如表2所示。

4 电解制氢主要操作经验

4.1 温度操作要点

氧槽温、氢槽温指标65~90 ℃。温度高对电解槽造成损伤,影响电解槽的使用寿命;温度低则电阻增大消耗增高,一般控制在72~78 ℃为好。

氢气、氧气冷却器:气体出口温度20~45 ℃,温度高造成出口气体含水太高。在运行初期,因循环水是从系统主管上抽管,用户多,致水制氢装置循环水压力低,换热不充分,出口温度一度高至50~60 ℃,后来增加1台循环水管道泵,出口气体出口温度降低到28 ℃,氢气产气量和质量立即正常。

4.2 压力操作要点

电解槽工作压力1.00~1.80 MPa(氢气减压后为0.125 MPa,送至二合一),压力高氢气纯度越好,但也易造成管路和仪表的损坏,正常情况控制压力在1.65 MPa。

冷却水0.15~0.3 MPa,系统超压易造成管路和仪表损坏,系统报警提示。压力低,则控制柜因换热不好,易出现过热现象,甚至烧毁元器件。此压力须与电解槽联锁控制。

4.3 液位操作要点

氢氧分离器液位差±50 mm,液位差过大造成氢氧混合,发生停车事故,严重时会引起爆炸。正常情况下打自控,液位十分稳定,如出现波动,现场配合中控岗及时调整,如出现特别大波动,则联锁跳车,此时现场关闭保压阀,查清原因再处理。

4.4 氢、氧纯度低如何调节

(1)检查氢、氧分析仪的氢、氧气流量是否在规定的刻度上。

(2)使用过程中要及时更换变色硅胶。

(3)控制碱液的质量浓度为1.24~1.30 g/cm3。

(4)注意碱液循环量,调节阀的开度,使碱液循环量控制在工艺要求的范围内,且氢、氧碱液循环量相当。

(5)应定期打开空气过滤减压器底部的放水阀,排放水和油。

(6)氧气纯度上不来,检查后发现氧气放空管冰堵,清通后正常,氧气纯度达到99.999%。

4.5 控制柜波动

在其他系统(电石、烧碱电解)开车后,发现水制氢整流柜在生产过程中有间歇性振动,开始怀凝整流同步反馈信号接点有问题,后发现是接在高压端,受电解影响易波动,改到低压端,此情况再没出现。

4.6 可控硅发热预防

控制柜冷却水要加联锁。如没有联锁,遇到泵跳车,电解未停车,则因控制柜发热快,可能在几分钟内烧坏可控硅组件。调试过程中曾发生过烧毁3只可控硅,影响调试顺利进行。

4.7 污氢排污

系统内氢气要设定程序进行定期排污,冬季和夏季应根据分析数据调整,冬季一般在60 min/次,夏季则可在30~45 min/次。

5 结语

通过水电解制氢工艺,不仅可解决氯气平衡问题,实现氯气“零液化”,同时可有效增加PVC产量,可在氯气难以处理地区广泛推广。

摘自:氯碱工业,2019年第11期

作者:舒晨,谷正凤,张苛

氯碱聚氯乙烯公众号

长按关注我们

原文始发于微信公众号(氯碱聚氯乙烯):利用水电解制氢工艺实现氯气零液化

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: