一、钢铁冶炼用氢气的目的:减碳、脱碳

目前中国是世界上最大的钢铁生产国和钢铁消费国。

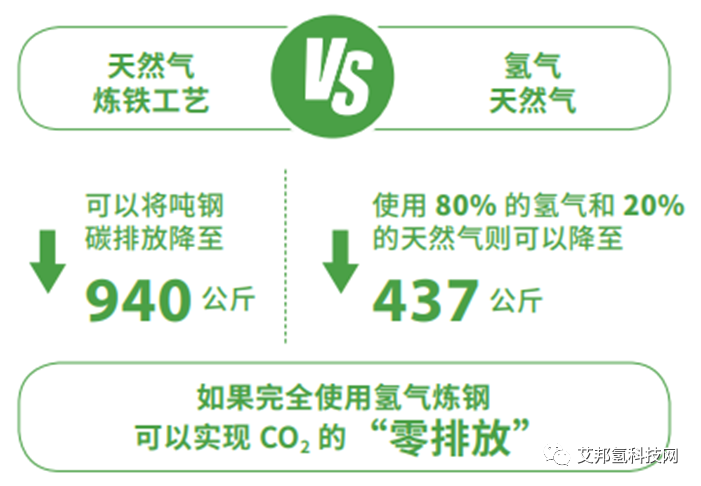

然而,我国钢铁行业的能源结构以煤炭为主体,主要采用高炉—转炉冶炼技术路线,吨钢二氧化碳排放量约1.76吨,其中炼铁环节占70%以上。

钢铁行业的碳排放机理大体可以分为三类:

-

一是焦炭作为生产原料,参与化学反应所 产生的碳排放,如烧结、炼焦、石灰焙烧、钢铁冶炼和钢材酸洗,其中碳排放主要是炼铁工序中还原反应所产生;

-

二是化石能源作为燃料,燃烧所产生的碳排放,如炼钢焦炉、高炉和转炉中的燃料 燃烧;

-

三是化石能源作为发电来源,钢铁生产中电力消耗所引起的间接碳排放。

因此,如何减少在钢铁冶炼阶段的碳排放量,对钢铁行业低碳转型具有重要意义。

氢能是一种来源丰富、绿色低碳的二次能源,是用能终端实现绿色低碳转型的重要载体,实际应用范围非常广泛。在高消耗、高排放的冶金行业,合理利用氢能是促进其低碳发展的可行路径之一。

图源自 中国宝武

图源自 中国宝武

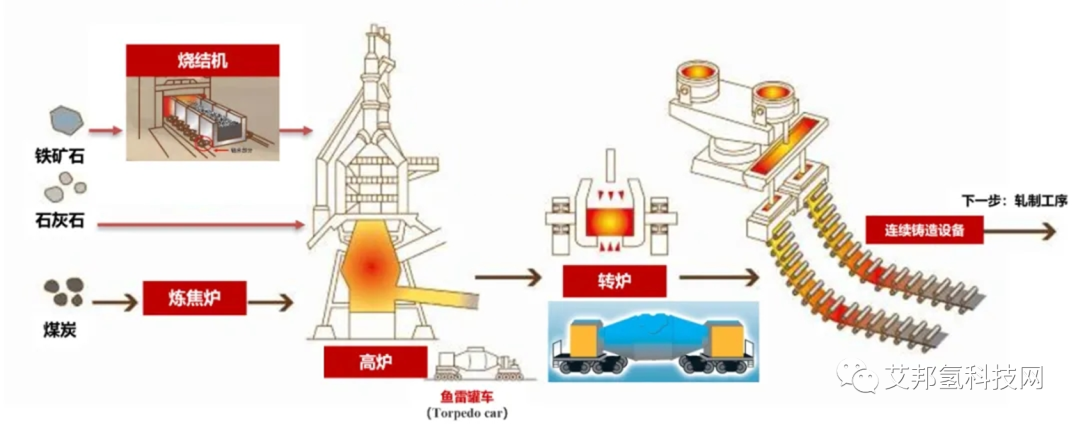

二、钢铁冶炼传统工艺

铁矿石变成钢,是经过了两步变化:铁矿石—生铁—钢。

前面提到,我国主要采用高炉—转炉冶炼技术路线,工艺流程是:经过烧结处理的铁矿石和焦炭在高炉内反应,炼出液态生铁,再到转炉炼钢。

图源自 碳道

图源自 碳道

三、钢铁冶炼工艺中氢的应用方式

1、氢、碳还原铁的反应式对比

氢气可用于钢铁生产的方式有两种:

-

氢气可作为高炉-转炉 BF-BOF 路线(长流程)的辅助还原剂

-

氢气可用作铁的直接还原或 DRI(短流程)过程中的唯一还原剂

涉及的碳排放反应式如下:

Fe₂O₃ + 1.5C → 2Fe + 1.5CO₂ 直接还原

Fe₂O₃ + 3CO → 2Fe + 3CO₂ 间接还原

用氢冶金的反应式为:

Fe₂O₃+3H₂=2Fe+3H₂O

2、冶金中氢的应用方式

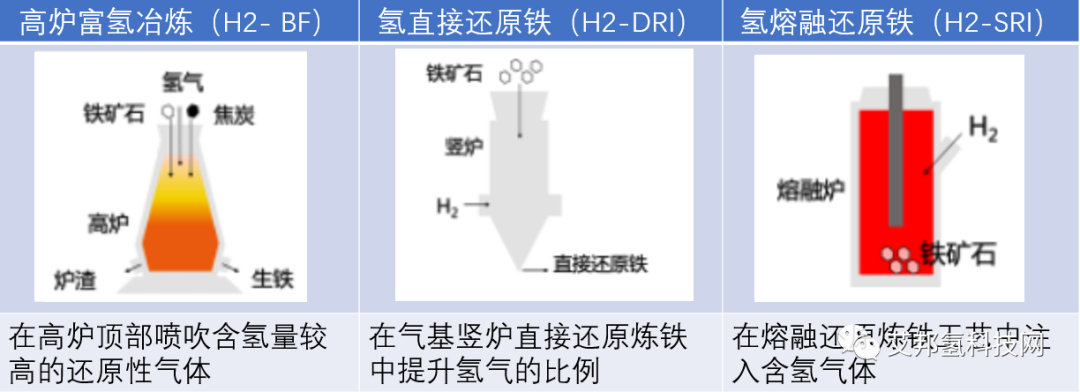

氢是初级钢冶炼过程中最有效的清洁还原剂之一,其应用方式一般有三种:高炉富氢冶炼、氢直接还原铁、氢熔融还原铁。

高炉富氢冶炼:是指将氢气与现有还原剂混合后,在冶炼过程中所产生的还原反应。该方法可以减少还原反应的碳排放,却不能实现零碳,不过仍可被视为一种渐进式的减碳方案。

宝武钢铁正在新疆进行的高炉富氢冶炼试点项目

宝武钢铁正在新疆进行的高炉富氢冶炼试点项目

氢直接还原铁:是指通过氢基还原反应直接还原固体铁矿石,该路径有潜力实现几乎完全脱碳。目前,众多钢铁企业已经开始进 行此类技术的试点项目。

河钢集团张宣科技全球首例富氢气体(焦炉煤气)零重整竖炉直接还原氢冶金示范工程

河钢集团张宣科技全球首例富氢气体(焦炉煤气)零重整竖炉直接还原氢冶金示范工程

氢熔融还原铁:是指将熔融还原与氢还原相结合,以此来减少焦化和铁矿石烧结前的处理步骤。

建龙钢铁的氢熔融还原冶炼项目 已在中国内蒙古成功投产

建龙钢铁的氢熔融还原冶炼项目 已在中国内蒙古成功投产

3、氢冶金需要的改造和设备

氢气供应系统:建设一个稳定的氢气供应系统,包括制氢、储氢和输送氢气的设备。这些设备可能包括制氢站、氢气储罐、压缩机、管道和阀门等。

氢气还原反应装置:引入氢气还原反应装置,用于将氢气与铁矿石进行反应,实现直接还原过程,产生金属铁和水蒸气。这可能需要定制化的还原反应设备和控制系统。

水蒸气回收系统:建设水蒸气回收系统,用于从还原过程中产生的水蒸气进行回收和再利用。

钢铁生产流程设备:根据具体需求可能需要对钢铁生产流程的设备进行改造或更新,以适应氢气冶炼的要求。这可能包括原料处理设备、熔炼炉、连铸机、轧制设备等。

氢气回收和处理设备:钢厂可以安装氢气回收和处理设备,从冶炼过程中产生的废气中回收未利用的氢气并进行处理,以提高氢气的利用率和环境友好性。

四、氢冶金技术未来应用展望

自然资源保护协会(NRDC)发布的《面向碳中和的氢冶金发展战略研究》报告指出,经济性是制约钢铁行业氢冶金发展的关键因素之一,其中主要涉及氢气成本及碳排放成本。

随着技术进步,制氢成本逐渐降低,当企业需要为碳排放支付费用时,氢冶金就可以显示出成本优势。碳排放的成本越高,氢冶金的成本优势越大。因此,合理利用碳市场将对氢冶金技术推广应用起到积极推动作用。

报告预计,氢基直接还原技术有望在2040年后大规模推广,先决条件是绿氢产业链的发展,包括绿色、经济、大规模氢源的获取,氢气长距离的安全储运,氢源供需的合理配置等。

国内主要钢铁企业:

中国宝武钢铁集团、鞍钢集团、沙钢集团、河钢集团、建龙集团、首钢集团、山钢集团、德龙集团、湖南钢铁集团、方大集团、柳钢集团、日照钢铁、中信泰富特钢集团、广西盛隆冶金、包钢集团、敬业集团、新华联合冶金控股集团、青山控股集团、中天钢铁、陕钢集团、安钢集团、福建三钢集团、南钢集团、河北东海特钢集团、酒钢集团、津西集团。

制氢电解槽企业:

END

原文始发于微信公众号(艾邦氢科技网):氢气在钢铁冶炼工艺中的应用

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: