世界地球日/ World Earth Day

地

球

日

4月22日

第54个世界地球日

地球是我们目前所知的唯一家园,守护地球是人类的责任。氢能是实现绿色、清洁能源高效利用的终极能源,以氢燃料电池为代表的产业化应用,将推动氢能历史洪流驶向未来。

4月22日世界地球日,新源动力发布新一代燃料电池膜电极技术,我们再次用技术为地球发声,用绿色能源驱动未来,守护地球家园!

世界地球日/ World Earth Day

地

球

日

膜电极,一个决定燃料电池性能、成本、寿命的关键部件,为系统、电堆产品保驾护航。自2001年以来,新源动力在膜电极领域勇于探索、潜心深耕,技术指标位居国内前列,相关产品已应用于乘用车、公交车、重卡、发电等领域,并受到用户认可。

膜电极的高性能和低Pt载量

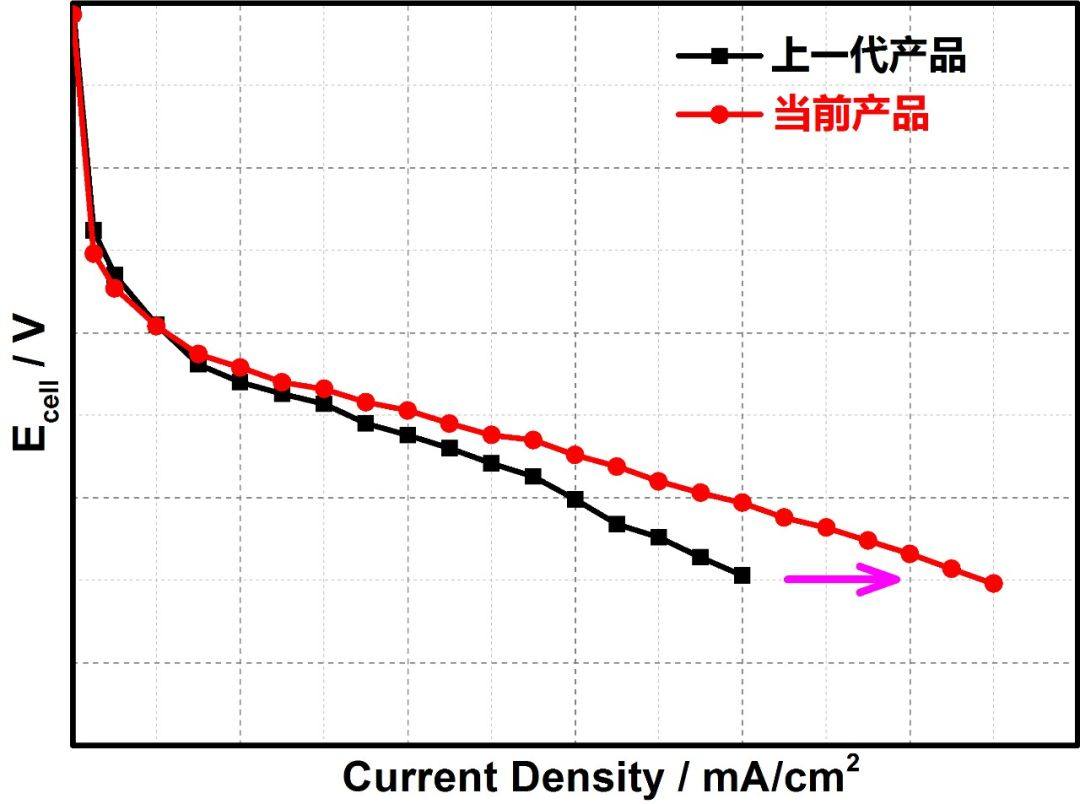

膜电极的高性能和低Pt载量是实现燃料电池商业化应用的技术基础。优化催化剂三相界面与催化层微观孔结构,降低气体传输阻力,改善催化层与扩散层界面接触是提升低Pt膜电极性能的重点研究方向。催化剂三相界面以及催化层孔结构与催化剂浆料的分散方式息息相关,现今,催化剂浆料分散方式大都通过高速剪切、超声、球磨的方式进行,通常为一次成型。新源动力自主开发了多层次浆料分散工艺,使离聚物在催化剂表面分布更为均匀,构建了高效有序质子传输路径。另外,多层次分散方法也使得催化层形成了由微孔、介孔、大孔构成的多级有序氧传输通道,大幅降低了氧传质阻力。另一方面,新源动力通过调控微孔层浆料配方,使得微孔层孔结构具备一定连通性,降低了扩散层气体传质阻力;针对改善催化层与扩散层界面接触这一科学问题,通过优化微孔层成型方式,使其表面粗糙度大幅降低,减小了微孔层与催化层间接触电阻。以上技术路径的实施,使得膜电极在Pt载量降低40%条件下,功率密度由上一代1.2W/cm2提升至1.62W/cm2。

新源动力膜电极产品极化曲线

膜电极的高可靠性与长寿命

膜电极的高可靠性与长寿命是实现燃料电池长时间稳定运行的基本条件。保障膜电极结构稳定、降低电极活性衰减是亟待解决的重要技术难题。例如,质子交换膜(PEM)是膜电极核心材料之一,其失效将引发膜电极不可逆衰减,甚至会带来安全性问题。PEM的衰减主要分为机械衰减与化学衰减,机械衰减主要是指膜电极在电堆装配、水气冲刷等作用下,发生局部应力集中以及应力交替等行为,导致膜产生蠕变、裂纹、针孔等一系列破坏。化学衰减主要是指膜电极在运行过程中在催化剂表面逐渐形成了HO·与HOO·自由基,这些自由基攻击全氟磺酸薄弱基团而引发的膜材料降解。现今,质子交换膜薄膜化应用从成本与性能上来说,已成为未来的发展方向,然而,薄膜的应用对膜电极的可靠性和耐久性带来了巨大挑战。对此,新源动力通过高效抗氧化膜电极开发、抗压膜电极结构设计、电堆与膜电极高精度装配工艺开发以及从系统氢空侧压差精准控制技术应用等多种手段,实现了在膜厚度降低60%的情况下,膜电极保持了同等的耐久性水平(加速膜电极机械化学耐久性考核>1500h)。

薄膜膜电极机械化学加速耐久性测试数据

在催化层耐久性提升方面,新源动力通过离聚物的定向引入,实现了离聚物与催化剂表面有序高效分布,减少了Pt流失,削弱Pt颗粒之间的迁移,大幅提升了膜电极耐久性。通过车载动态工况下实测7400h的结果表明,电堆电极极化性能衰减3.19%,在行业内处于领先水平。

膜电极电堆耐久性实测数据

膜电极的高一致性批量生产

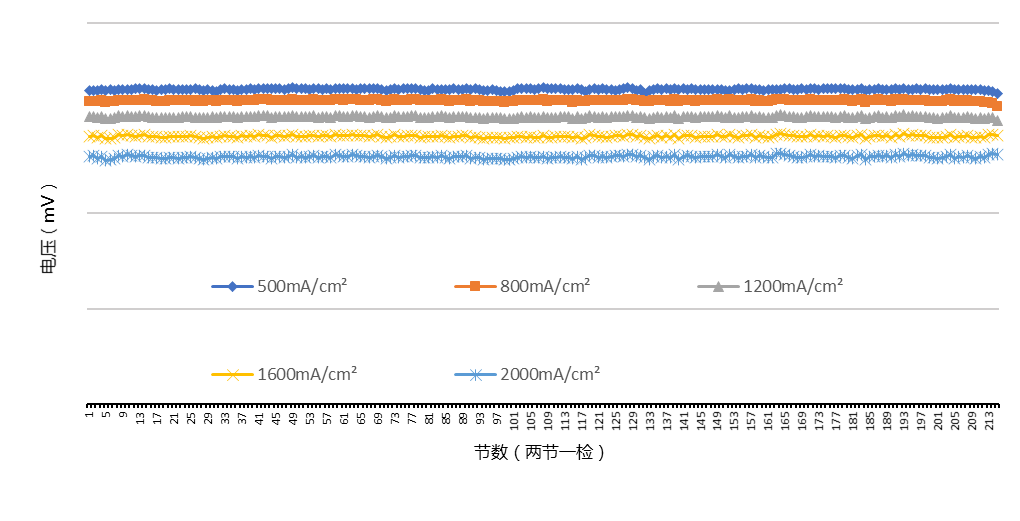

膜电极的高一致性批量生产是实现燃料电池产品大规模推广的有力保障。近年来,新源动力在进行膜电极产品开发的同时也实现了批量制备工艺迭代升级。目前,采用卷对卷双斑直涂工艺,涂布速度可达5m/min,CCM年产能≥30万m2,涂布载量公差<3%,良品率>99%。智能化膜电极压合产线可实现卷对卷连续生产,MEA成型速度可实现≥12片/min,设备自动化程度与集成度高,具有高稳定性,膜电极年产能≥400万片。膜电极智能化产线集成了多项在线检测技术、MES系统智能化控制方法,通过膜电极产品在电堆运行数据可以看出,膜电极表现出较高的一致性。

CCM涂布量产线的设备

MEA成型量产线的设备

膜电极产品在电堆中的一致性数据

目前,新源动力已联合国内优质的催化剂、扩散层、质子交换膜、密封等关键材料供应链伙伴,开发了基于国产材料的膜电极产品,破除“卡脖子”难题,将为燃料电池产业链的安全性保驾护航。

原文始发于微信公众号(新源动力):技术专题|新源动力新一代膜电极技术,引领氢燃料电池新风尚!

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: