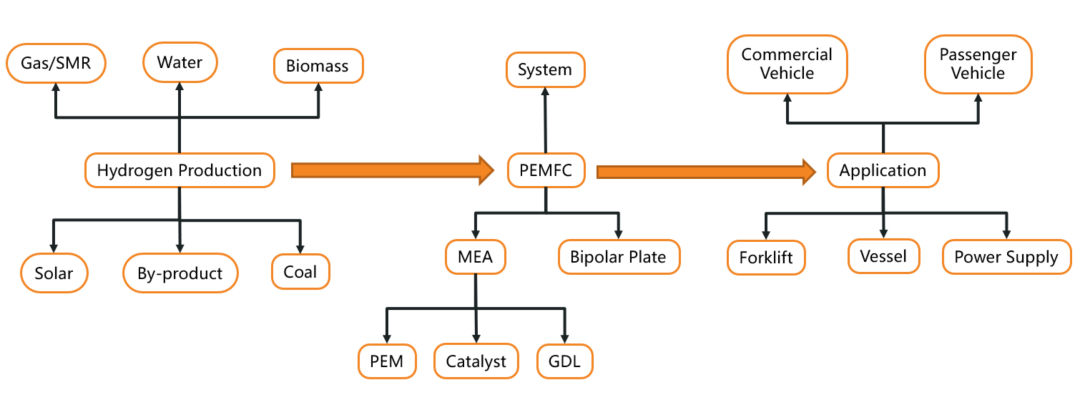

燃料电池发展至今已经有近200年的历史,有测算预估到2035年,整个氢能产业链将带来5万亿的市场容量。产业链包含了上游的制、运、储,中游的燃料电池电堆、系统,及下游的交通运输、电源等。

2020年国家颁布了“以奖代补”新扶持政策,将全国划分为5个城市示范群-北京、上海、广东、河北、河南,每个城市群最高可获得18.7亿元的补贴。通过2018年的“燃料电池汽车购置补贴政策”与2020年“以奖代补”政策对比发现,新政策在补贴的侧重点-从下游主机厂转向上游核心零部件及关键材料企业、补贴的直接获得对象-从主机厂转向牵头城市主导、直接受益对象-不仅是主机厂,地方政策还可以直接补贴到零部件和材料企业等都有较大的变化。

“以奖代补”新政策有助于加快燃料电池核心零部件环节的国产化进程。得益于新政策的实施,部分企业也正在将总部向五大城市群进行分流,其中以广东城市群中的牵头城市佛山最为明显。数据显示,2021年国内燃料电池零部件厂商达到了350个,对比2020年新增80个。

目前全球致力将低铂载量,高性能,低成本的膜电极,高导电、导热能力的双极板和气体扩散层作为主要的发展方向。而未来在下游应用对性能需求的提升下,也会往更高工作温度,更高效,成本更低的方向发展,可能在各部件材料及设计上都会有非常大的革新。

现阶段主要有几种燃料电池技术:质子交换膜燃料电池、磷酸盐燃料电池、碱性燃料电池、熔融碳酸盐燃料电池及固体氧化物燃料电池等。而由于显著的工作温度及启动时间优势,目前市场上将质子交换膜燃料电池(PEMFC)作为最主要的发展方向,在政策及性能优势的驱使下,质子交换膜燃料电池的下游应用主要集中在交通运输方面。数据显示,我国2021年全年汽车销量近1600辆,其中1-10月1233辆,超过90%的部分为中重卡,而重卡也是未来燃料电池商用车的主要应用之一。

图:2018-2021年燃料电池汽车产销量情况(辆)

通过对燃料电池车、纯电动车及传统燃油车的数据对比不难看出,随着技术的不断迭代,新能源车型的优势逐步突显出来。对于新技术的产生,目前市场上众说纷纭,很多声音说燃料电池汽车终难以取代锂电能源车,但是实际上燃料电池汽车的存在更多在于相应碳中和的号召,节能减排,所以将燃料电池车的成本做到接近于传统燃油车,才是最终的目的。

而相较于锂电池,燃料电池优势明显:氢气作为燃料的良好热能、工作时的反应效率,尤其是它具有优越的低温启动能力,短时间加注能力及单次加注后的长续航能力,都成为其在目前市场下得到重视的重要诱因。通过近些年的政策重视及产业引流,目前燃料电池车的主要存量分布已于前些年的欧美主导逐渐变为中日韩主导。

据相关报道显示,全球目前质子交换膜燃料电池最多数的应用仍是在于乘用车领域。2021年10月,世界领先的氢能乘用车,丰田公司的Mirai2代,实现了在加注5.65公斤氢气的情况下1360公里的续航,折合每公斤氢气240公里,这一突破打破了吉尼斯世界纪录。

而对于当前的国内情况,氢能乘用车的整体发展速度较缓,主要还是着重于布局商用车,尤其中重卡领域。目前世界头部的几个主流重卡车型如丰田的Kenworth T680、HINO和现代的Xcient等都可以实现全燃料电池系统工作,锂电设备作为辅助,而国内重卡大多仍停留在燃料电池及锂电池共同工作的情况,由此一来燃料电池在寒冷冬天的低温冷启动优势就很难得到体现,且对于燃料电池重卡的整体载重量也会有一定程度的削弱。对比目前市面上的纯锂电重卡产品,氢能燃料电池的充电时间将会从几个小时缩减为几分钟,同时在续航能力方面将会有较大的改善,这都使燃料电池在重卡领域未来会得到极大的推广应用。

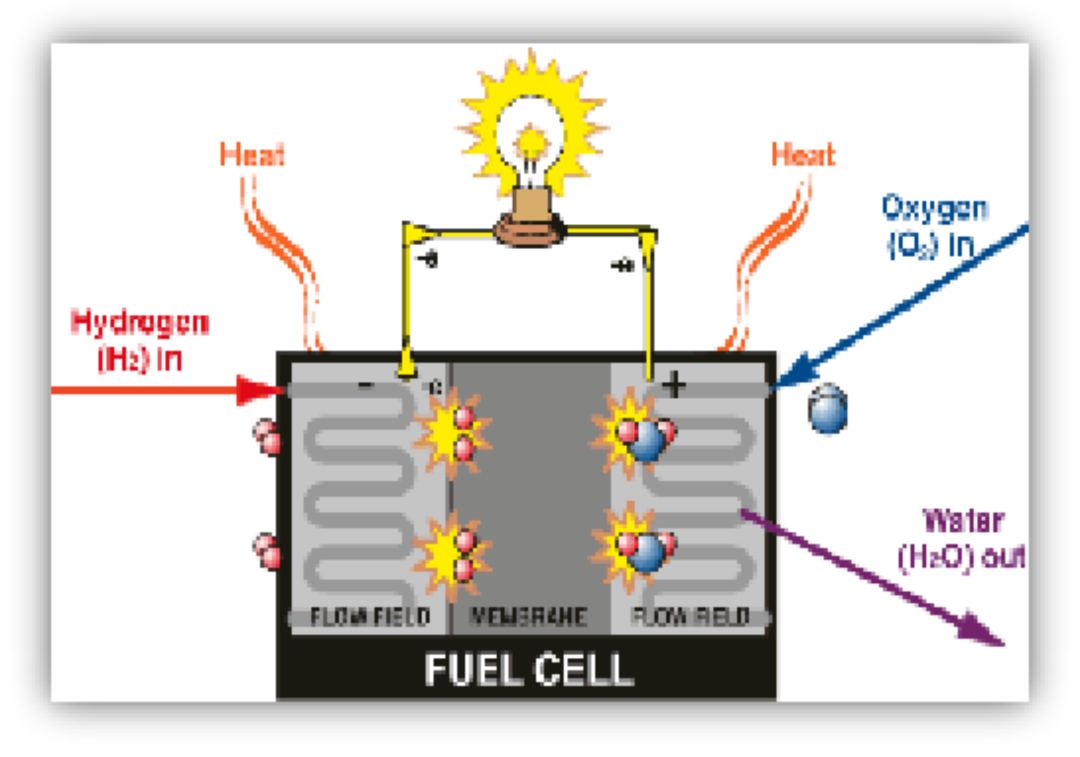

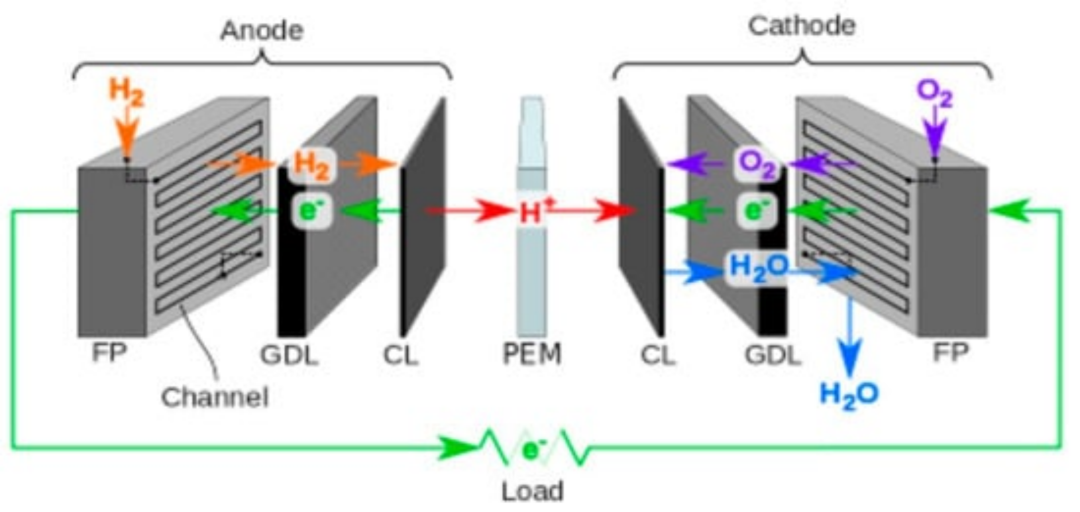

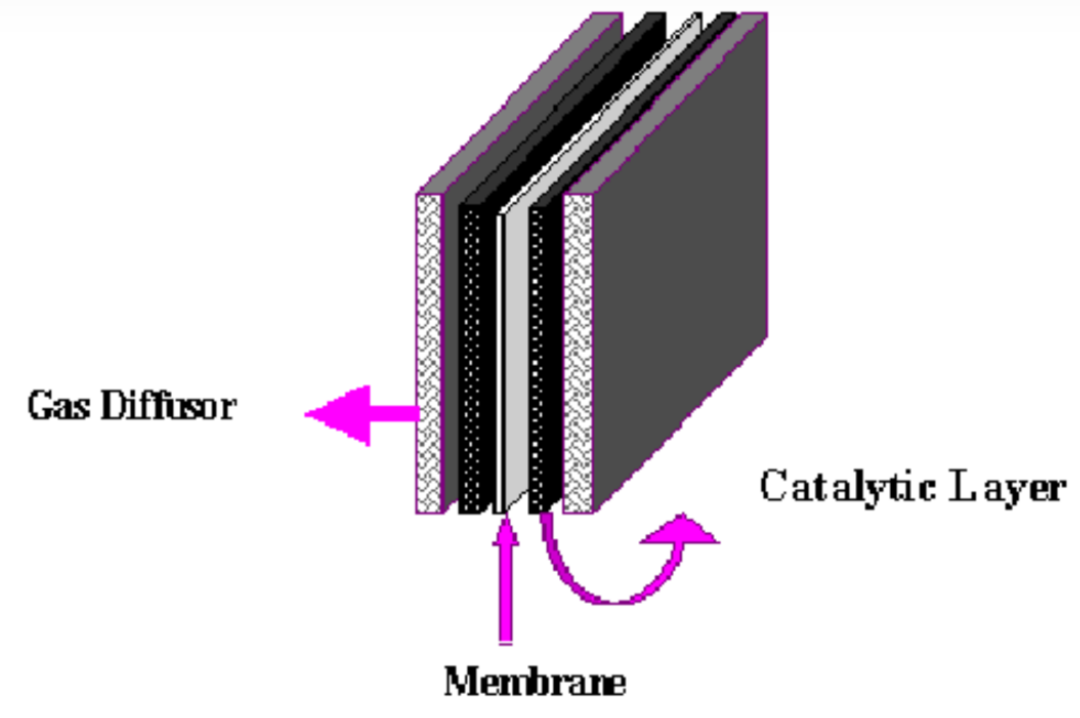

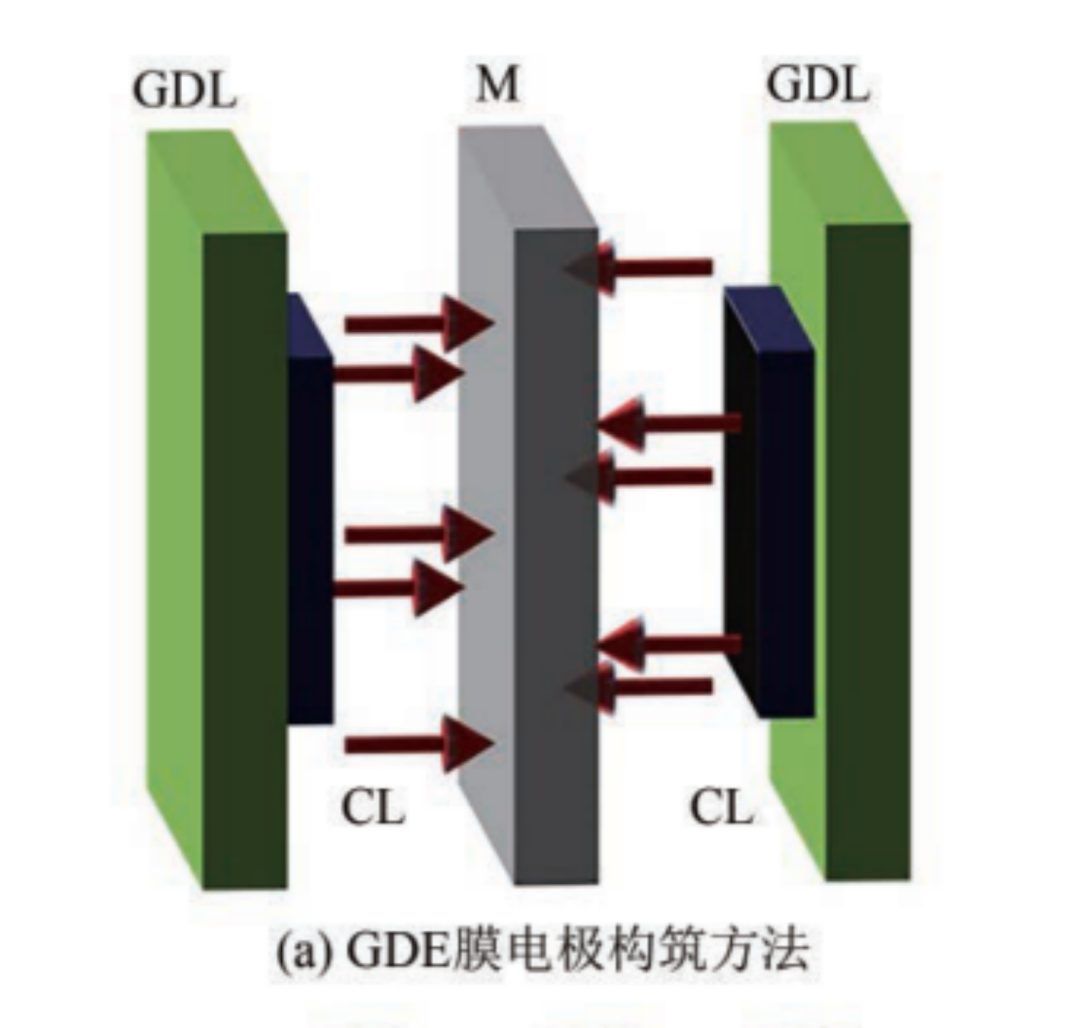

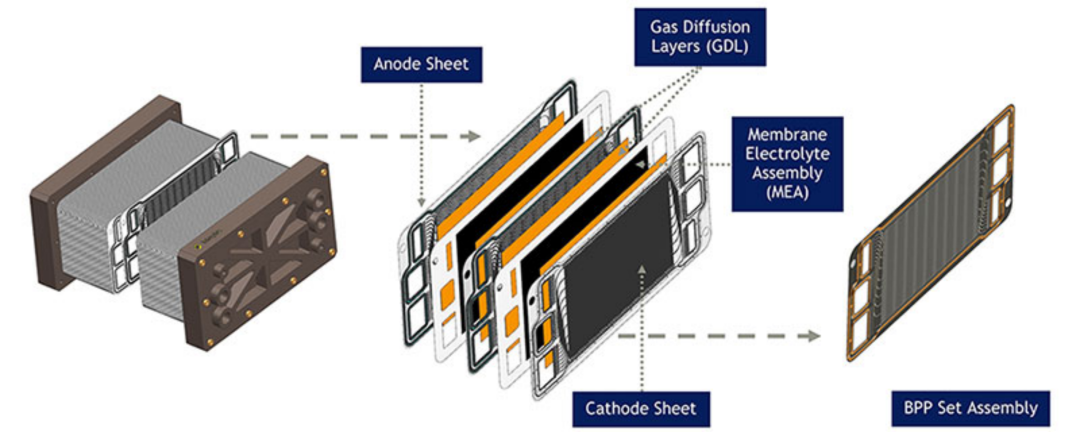

质子交换膜燃料电池是一个以氢气作为燃料,质子交换膜(PEM)作为电解质,通过电化学反应将化学能转化为电能的发电装置。具体表现为通过在阳极输入氢气发生氧化反应,阴极输入氧气或空气发生还原反应,在催化剂的作用下生成水的电化学反应。PEMFC有七层结构构成,中间是PEM,两侧为催化剂层(CL),再往外是气体扩散层(GDL),这五层成为膜电极(MEA),膜电极的两侧为双极板(BP),七层结构构成了燃料电池组件,多个电池组件通过堆叠形成了燃料电池电堆。

2.1、 电解水制氢与燃料电池的相似之处及发展趋势

氢气作为燃料电池的燃料,具有非常高的热值,而高纯度氢气制取技术作为燃料电池的上游,对燃料电池的发展起到很大的推动作用。就传统制氢而言,中国是煤炭大国,通过煤炭制氢是最主要的方式,而国际上主流方式还是用天然气制氢方法。随着技术的迭代,天然气及重整制氢也逐渐成为目前中国重要的制氢方式。但是由于制备过程中都有碳排放情况产生,并不能彻底解决问题。所以电解水制氢技术应运而生,如何获取较高的制备效率也将会是制氢技术的重要驱动因素。目前国内电力来源仍是煤电,所以在电解水制氢的过程中,仍然无法从根本上解决碳排放问题。但是随着国内风电、光伏发电的逐步发展,相信在不远的将来,无论是从碳排放还是制氢成本上都将会有很大程度的改善。

通过对煤制氢、天然气/重整制氢、工业副产制氢、水电解制氢等的对比不难看出,各方式的制氢成本和各地区原材料的成本有密切关系,天然气制氢方式的制氢成本较低,也是未来可能大规模应用的一个方向,而电解水制氢由于其较低的能源转换效率(50%左右)和氢气制取效率(75%左右),目前仍然处于发展阶段。

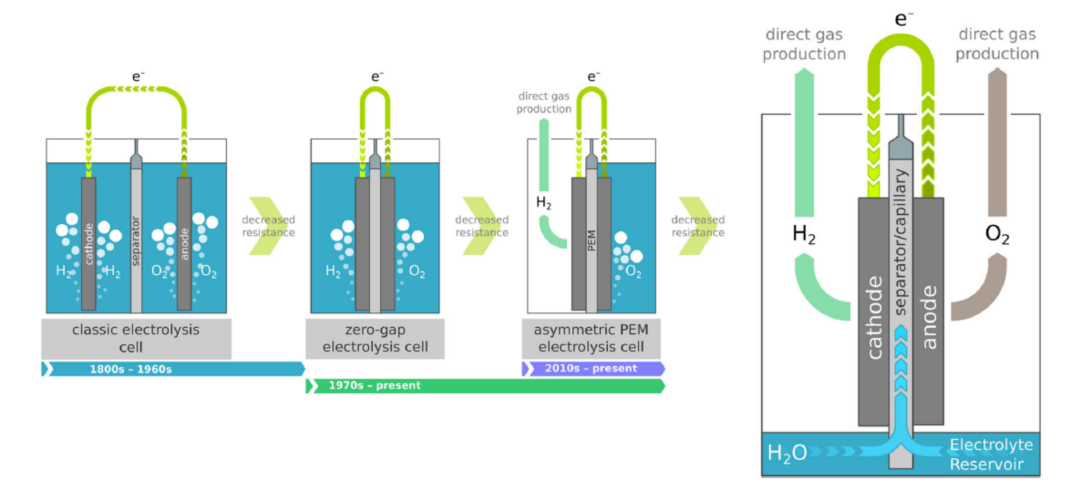

主流的电解水制氢技术共有三种类型:碱性电解水(AE)制氢、质子交换膜电解水(PEM)制氢和固态氧化物电解水(SOEC)制氢,其中碱性电解水制氢是最为成熟、产业化程度最广的制氢技术,但其电解效率仅为60-75%,而国外研发的PEM技术与 SOEC 技术均能有效提高电解效率,尤其是 PEM 技术已引入国内市场。

上述提到的电解水制氢,基本都是基于AE描述的,AE在国内是最成熟的电解水工业化制氢方式,但制备的氢气纯度只有99%,这也是制约发展的因素。但是从制氢的体量上,2019年的时候已经可以达到1000Nm3/h,2021年已经达到1300Nm3/h,而目前PEM的制备速度只有200Nm3/h,600Nm3/h正在开发中。近两年几个大厂商,如中石化、中石油、国电投、宝武等地方能源企业,都开始领头进行加氢站建设,而美锦能源、中鼎恒盛等大型民企,也都同步开始布局PEM电解槽。在各级资源的群策群力下,相信在不久的日子里,我们便能够在各地看到一定规模化的氢能设施建设。

主要的触发因素就是电流密度的大幅提升。碱性制氢效率存在瓶颈的主要原因就是电流密度存在天花板,但PEM制氢能轻松突破碱性的天花板,且其在启动速度方面拥有更大的优势。同时,相较于碱性电解水制氢,PEM电解制氢过程中使用纯水而非碱液,这样一来也可以免去了后期回收和治污的成本。此外,PEM负荷调节范围相比碱性设备更加宽泛,在应对可再生能源发电间歇性和波动性上更加得心应手。如果未来风光等可再生能源真的大规模替代火电,那么PEM想象空间将会比碱性制氢要大。从政策因素上来看,欧盟在此前规定了电解槽制氢响应时间小于5秒,而目前只有PEM电解水技术可达到这一要求。因此,欧盟也同样明确规划了PEM电解水制氢来逐渐取代碱性水电解制氢的发展路径。

从燃料电池整车成本构成来看,燃料电池系统和储氢系统占比较高。目前燃料电池系统和储氢系统占据整车成本的65%,大幅高于锂离子纯电动汽车的电池成本占比(约40%)。电堆成本和储氢系统占比最高,其成本下降对燃料电池整车降本具有至关重要的作用,而这其中最大的成本下降期望值是在膜电极。对于整个电堆来说,整个膜电极含催化剂在一起可以占到成本的70%以上,这是目前成本难以下降的最大原因。所以催化剂和膜电极其他组件成本下降是未来燃料电池最大的瓶颈问题。

由于当前下游氢能应用的缺少,部分产业内人士认为催化剂并不是一个主要问题,有些人认为目前催化剂占整个电堆的成本并不算很高,当生产一千套的时候,其成本占比只在20%左右。但是随着氢能下游应用的普及,电堆产量逐步增加。测算表明,当电堆产量达到50万套或者100万套时,催化剂单一成本占电堆成本达40%以上,加上膜电极组件,还有质子膜,还有封装,可以达到60%以上。由于世界范围内的贵金属铂资源的有限性,随着产量的上升,铂基催化剂的价格也会逐步提升,占比逐步加大。因此,降低膜电极生产成本尤其是催化剂使用成本是燃料电池未来发展的一个关键的突破。

膜电极组件(MEA)是质子交换膜燃料电池最核心的部件,释放能量的电化学反应就在该部件上发生,因而其性能、寿命及成本直接关系到燃料电池能否快速实现商业化。膜电极产业化至今已历经三代,第一代被称为气体扩散电极(GDE),传统采用丝网印刷方法,将催化层制备到扩散层上。该类膜电极制备工艺简单,技术成熟,但也存在几个主要问题:质子导电率差,催化层较厚,催化剂利用率低;且催化层与质子交换膜的膨胀系数不同,电池运行较长时间以后电极和质子交换膜容易分离。因此,第二代膜电极应运而生,其采用催化剂涂覆膜(CCM)技术,将催化层制备到交换膜上。改进后的方法与GDE在工艺上十分相似,但该方法使用质子交换膜的核心材料作为粘结剂,大大降低了催化层与PEM 之间的质子传输阻力,在一定程度上提高了膜电极的性能以及催化剂的利用率和耐久性。

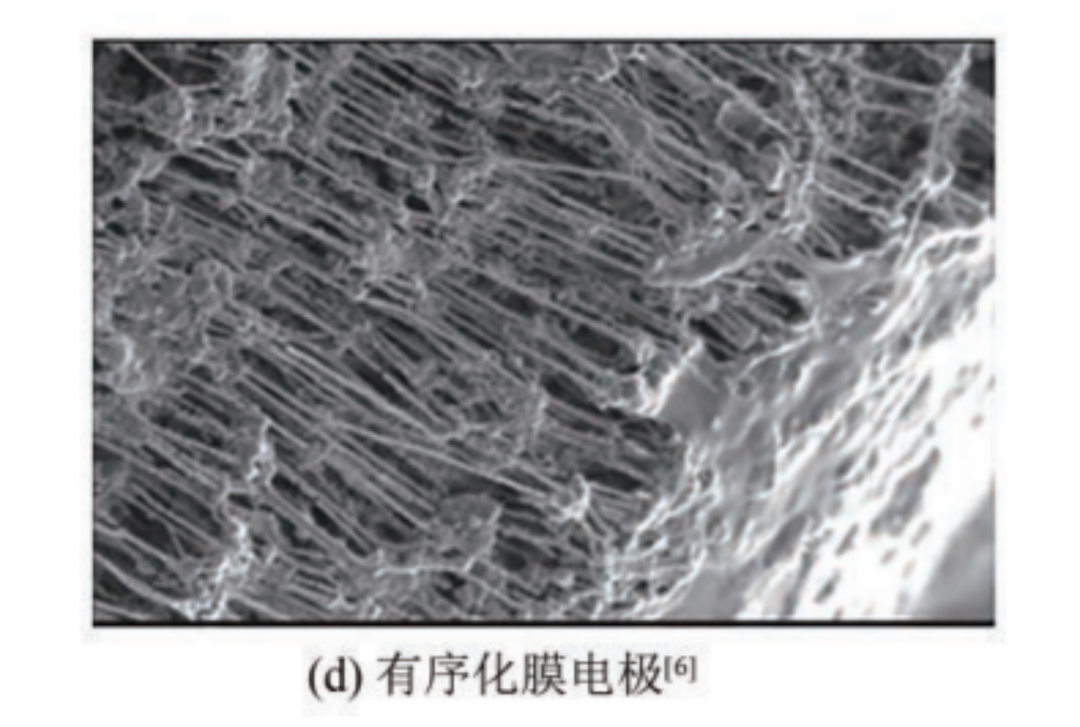

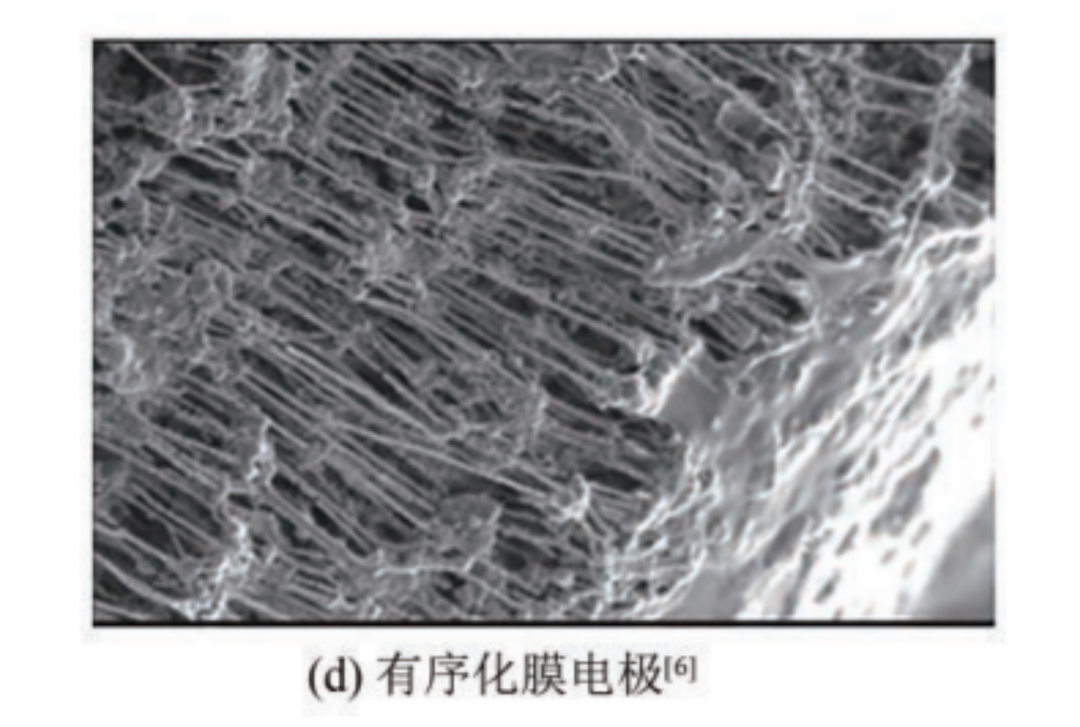

对于GDE膜电极和CCM膜电极而言,其催化层是由催化剂和电解质混合而成,一般而言形成的电子、质子扩散路径长,而水氧扩散需要的通道曲折程度大,同时扩散空隙大小不可控,因此会导致电极过程中较强的电化学极化和浓差极化,从而影响膜电极大电流放电时的放电性能。第三代膜电极为有序化膜电极,当电极呈有序化结构时,大电流密度下的传质阻力将大幅降低,实现了高效三相传输,进一步提高了燃料电池性能,降低催化剂用量。目前,第三代膜电极的量产技术主要被以美国3M 公司为代表的国际材料巨头掌握。

随着有序化膜电极概念的提出,越来越多的研究者开始关注PEMFC 内部层间界面结构的优化,燃料电池的欧姆极化主要由层间界面的内阻造成。实验者通过将质子交换膜及催化层的界面结构由2D界面结构转变为3D工程界面,提升了催化剂的电化学活性面积(ECSA),从而提升Pt催化剂反应效能。为实现上述转变,研究人员通过研究采用了表面图案化膜和直接沉积膜技术进行试验。其中表面图案化膜包括等离子蚀刻技术、热压技术及铸造等方法。后者为目前最先进的方法,具有简单和高效的优点。

实验显示,通过上述方法制备的PEM,最高可比没有表面图案的膜性能高53%(0.6V 电压下)。而直接膜沉积(DMD)技术也是MEA 的可行制造技术。区别于传统的CCM 制备方法,离聚物分散体直接沉积在气体扩散电极上,然后将两个电极压入MEA 中,这意味着PEM 不需要自支撑,也无需热压等工艺来保证CL 和PEM 之间的良好粘合力,由该技术制得的膜厚度一般可在8 至25微米 之间变化。据报道显示,在理想的实验室环境下,该技术测得的峰值功率密度>4W/cm2,电流密度则高达5A/cm2@0.6V,这也是截至目前报道过的最高燃料电池MEA性能。

对于GDL与CL 之间的界面,由于它们的表面粗糙且存在皲裂的可能,减小了接触面积并增加了欧姆阻抗。有研究表明,GDL与CL 之间不完美的接触不仅会产生接触电阻,还会导致液态水在界面空隙中积聚。这种积水会阻碍反应气体进入到CL,增加电池的传质阻抗。因此,GDL与CL 之间的界面也同样值得进行进一步的优化改良。

载体材料有序化是将Pt颗粒分散在有序的载体材料上使得Pt能够更均匀地分布,在加强三相传输的同时,有效地提高Pt的利用率。并且载体材料相较于炭黑在高电位下具有更好的稳定性,能够提升膜电极的耐久性。一般来说有序化载体的选择分为两大类:碳材料(碳纳米管、碳纤维、介孔炭)和金属氧化物阵列。碳材料中研究者们对于碳纳米管作为有序化载体的热情最高。

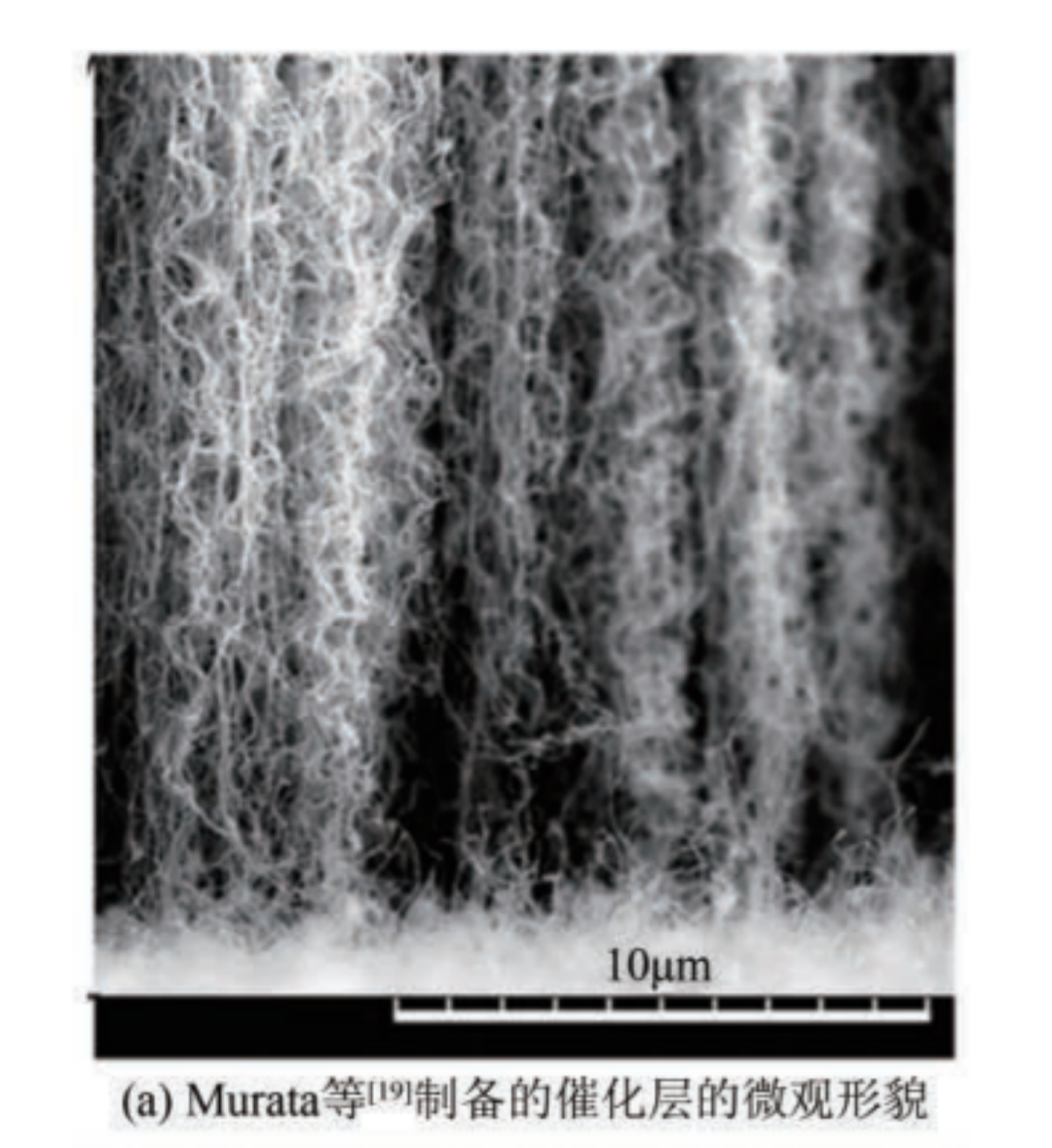

以碳纳米管为载体的有序化膜电极最早由丰田中央研发室报道。他们在硅基板的表面生长出碳纳米管后喷涂Pt层,然后放在Nafion的乙醇溶液中包覆,最后热压到质子交换膜上形成膜电极。通过极化曲线测试和阻抗分析证明这种有序化膜电极具有良好的传质能力。

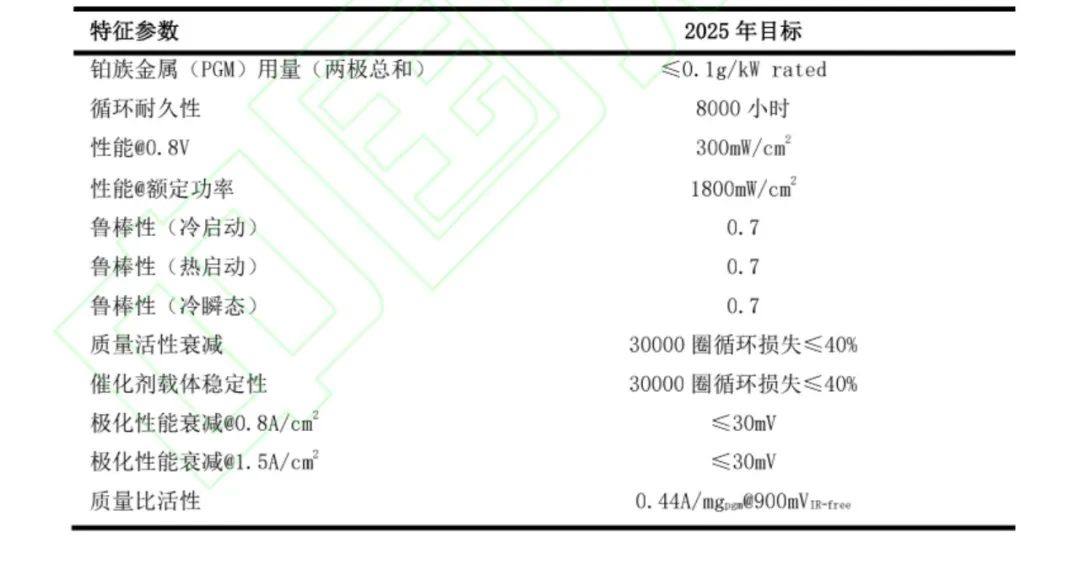

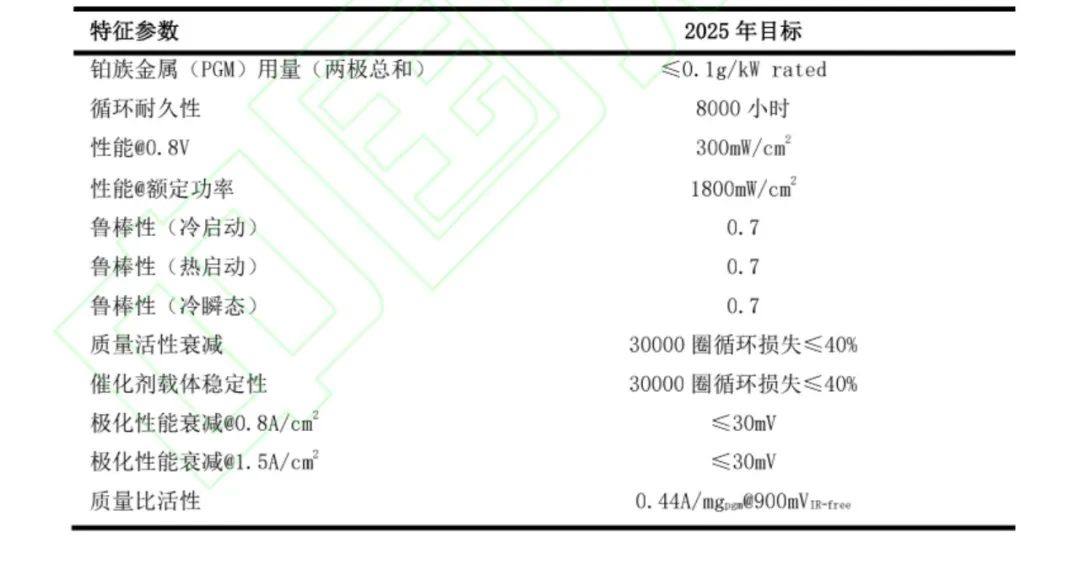

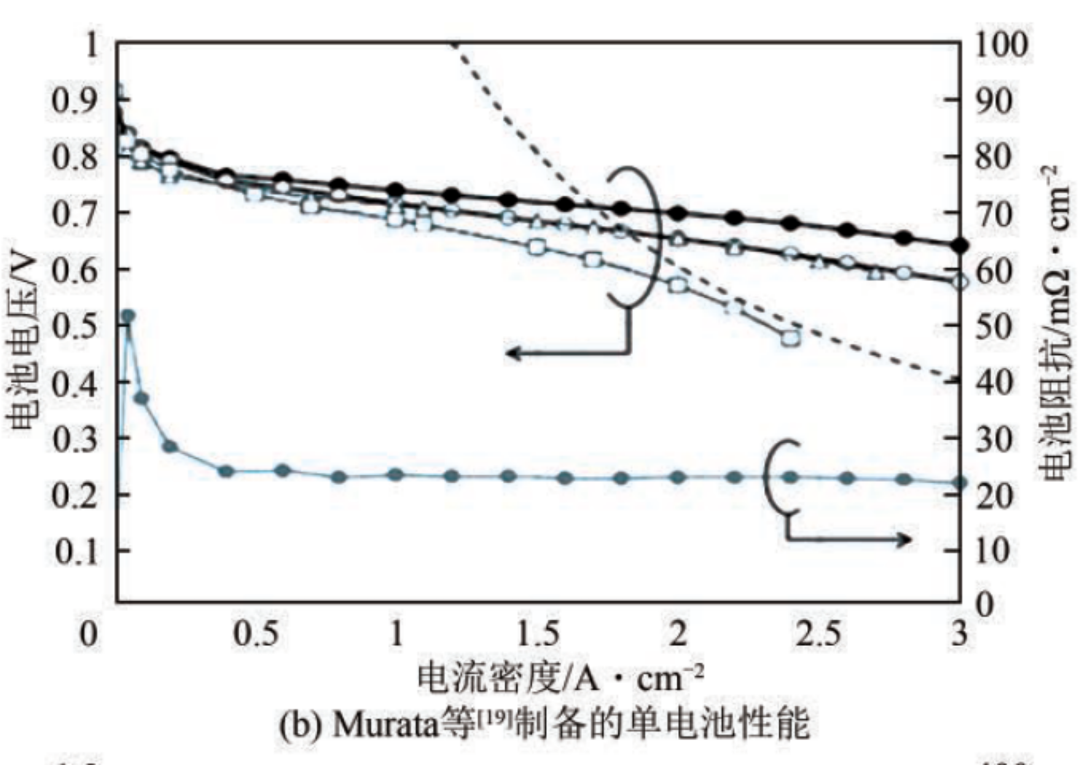

丰田公司的Murata在不锈钢基体上利用氧化物催化剂制备出垂直碳纳米管,浸渍-氢还原后沉积出2~2.2nm的Pt颗粒,再用离聚物溶液对其浸渍得到催化层,最后用转印法将催化层热压到Nafion膜表面制得膜电极。这种膜电极在阴极催化层Pt担载仅为0.1mg/cm2的前提下仍然表现出良好的电化学性能,电流密度为2.6A/cm2时的电压为0.6V。而目前美国能源部(DOE)对膜电极的技术目标设定在了在2025年实现铂载量小于等于0.1g/kW,实现这一目标从目前的实际生产情况看来,还有较长的路要走。

质子交换膜是质子交换膜燃料电池里最重要的一个部件,也是燃料电池化学反应的发生场所。在燃料电池中,在膜的两侧分别发生氢气的氧化反应和氧气的还原反应。而在电解水PEM电解槽里,质子交换膜的两侧也分别对应发生析氧和析氢反应。当前质子交换膜主要有四种材料,作为反应发生的地方,隔离阴阳两极反应。全氟磺酸膜基于其良好的质子通透能力和较低的质子传质阻力,好的机械强度和化学稳定性这一类的优越特性,成为最主流的质子交换膜使用材料。

质子交换膜下游应用广泛,主要应用于氯碱工业、燃料电池、电解水制氢与全钒液流电池储能系统。 根据测算,2030年我国车用燃料电池用质子交换膜需求量超2640万平,电解水制氢电解槽用质子交换膜需求量超95万平,全钒液流电池储能用质子交换膜需求量超15万平。预计我国质子交换膜市场未来将由车用燃料电池市场主导,2030 年市场规模将超百亿元。

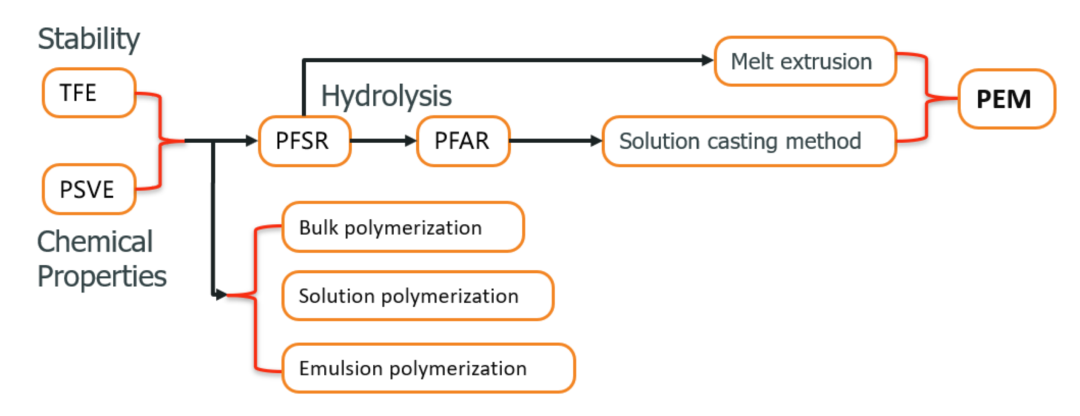

质子交换膜的生产包括原材料单体制备、单体聚合以及薄膜加工三大环节。(1)原材料单体制备环节:以全氟磺酸质子交换膜为例,其原材料为全氟磺酸树脂(PFAR)。全氟磺酸树脂由全氟磺酰氟树脂(PFSR)经过水解转型后得到,PFAR结构为主链侧链均为氟碳结构,侧链上带有磺酸基团。PFSR由四氟乙烯(TFE)与含有磺酰基团的全氟烷基乙烯基醚(PSVE)共聚得到,其中四氟乙烯为高聚物提供氟碳骨架,提供极强的化学稳定性,全氟烷基乙烯基醚提供磺酸基团,保证质子交换膜的电化学性能。(2)单体聚合环节:生产得到TFE 以及PSVE 单体后需要进行共聚反应,共聚反应通常有本体聚合、溶液聚合和乳液聚合三种方式,本体聚合和溶液聚合方式应用较多。(3)薄膜加工环节:全氟磺酸树脂制备得到的是颗粒状产物,全氟磺酸质子交换膜加工工艺较为复杂,主要的成膜工艺为基于PFSR 的熔融挤出法以及基于PFAR 的溶液流延法。熔融挤出法工艺简单、加工方便、可连续化工业生产,成膜过程中不使用溶剂,但是成膜后需要进行膜水解转型,后处理复杂。溶液流延法成膜过程中规避膜转型问题,但是由于在模具中浇筑成型后挥发溶剂制膜,在揭膜和连续化生产中有较大不足。除此之外有钢带流延法以及卷材涂布法等新型方法。

质子交换膜的上游主要是PTFE(聚四氟乙烯)、HFP (六氟丙烯)。我国PTFE 产能目前约为14.96 万吨,其中东岳集团产能为全国第一,为4.5 万吨。2020 年HFP 产能为6.05万吨,产能分散。近五年我国PTFE 产能与HFP 产能基本上呈现逐年增长态势。上游有机氟化工产能充足,为下游质子交换膜生产提供了充分的保障。

目前国内主流的质子交换膜厂商有山东东岳、武汉理工新能源、苏州科润等,目前主要实现量产及国产化替代的还是山东东岳的产品。而海外厂家如美国杜邦的Nafion 膜,目前仍处于主导地位,Gore及巴拉德公司也有大量的生产供应,也是目前世界上最主要的几家质子交换膜生产商。

燃料电池的反应主要分为阳极的氢气氧化反应与阴极的氧气还原反应(作为逆反应的电解水制氢过程主要分为阳极的析氧和阴极的析氢反应),其过程都需要催化剂的参与,目前市场上最主流的催化剂产品为铂碳(Pt/C)催化剂。在燃料电池工作的过程中,当外接负载出现大幅变化时,或当氢气燃料的供给不足时,可能会发生反极反应,这一效应会对电池产生不可逆的损害。为防止反极发生,厂商通常会在阳极加入抗反极催化剂,主要为铱碳(Ir/C)及二氧化铱(IrO2),这也是电解水制氢过程中阳极析氢反应所使用的催化剂成分。

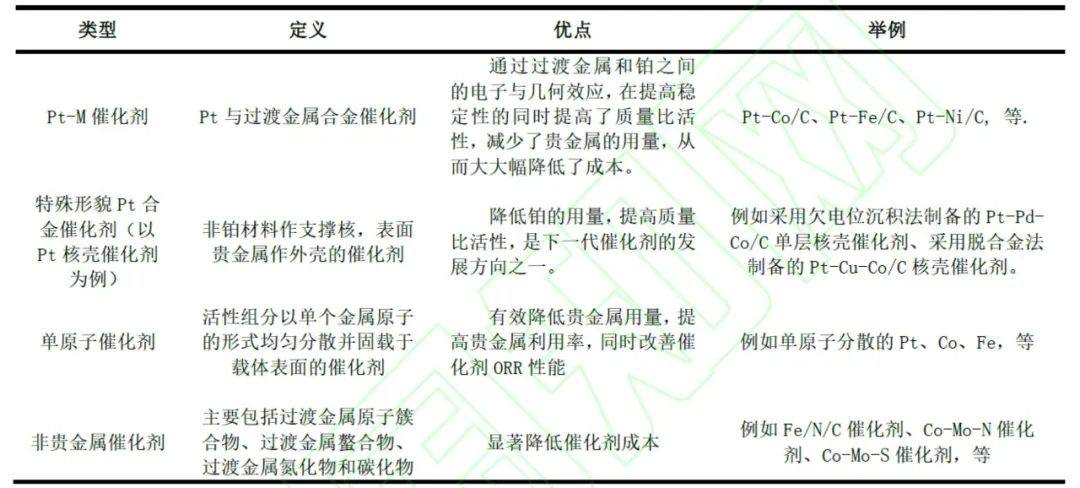

催化剂的分类有四类,也是其应用产品演变的进程。当前市面上最主流的催化剂主要是铂碳催化剂,其次还有铂合金催化剂、非贵金属催化剂及单原子催化剂。在当前市面上所有的氢能燃料电池车中,除丰田的Mirai目前使用的PtCo合金催化剂外,均使用的铂碳催化剂,其催化剂铂载量已达到0.175mg/cm2,是目前市面上最为领先的产品之一。

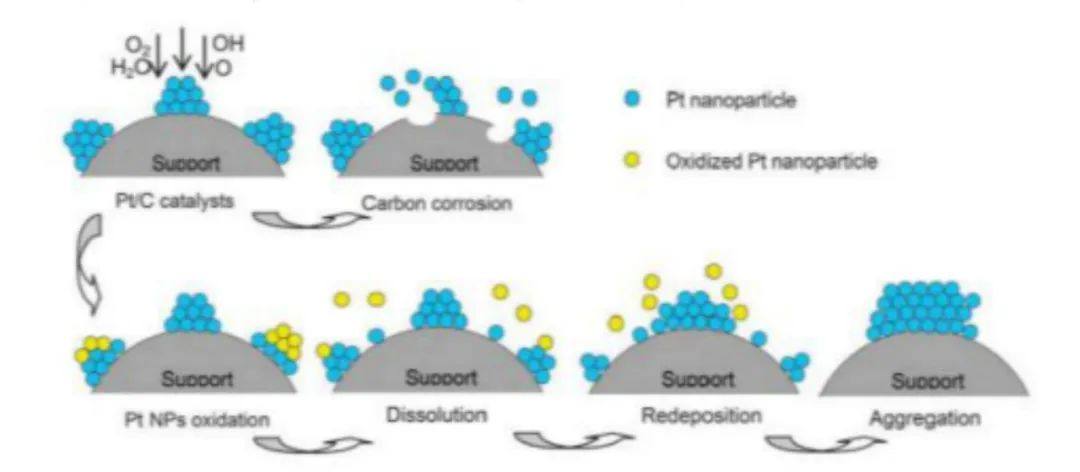

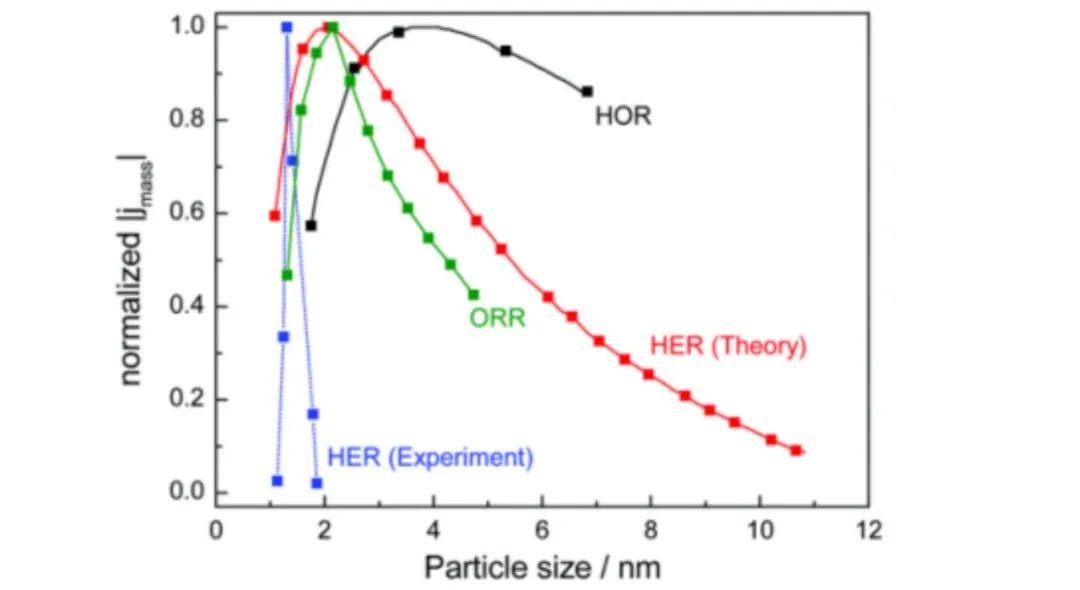

反应发生的过程中,催化剂中的铂载量并不会减少,但随着反应的过程会发生一定程度的衰减,主要原因在于铂颗粒的溶解再沉积,迁移、团聚。而随着对于铂基催化剂的研究进行,如何能够降低铂的载量已经成为最主要的技术要点,其最为根本的解决方法就是提高铂的催化活性。通过研究发现,铂颗粒的粒径大小及其均匀程度与其催化活性有很大程度的关系,较小粒径的铂颗粒通常都拥有较大的催化活性。但其中也存在一个峰值的效应,大于或小于该粒径都会降低催化剂活性。主要原因在于随着铂颗粒尺寸的减小,低配位原子暴露比例逐渐升高,这样一来就显著的改变了催化剂活性中心的结构和比例。且催化剂的电子能级也随着量子尺寸效应而发生显著改变,从而影响催化剂和反应物之间的轨道杂化和电荷转移。

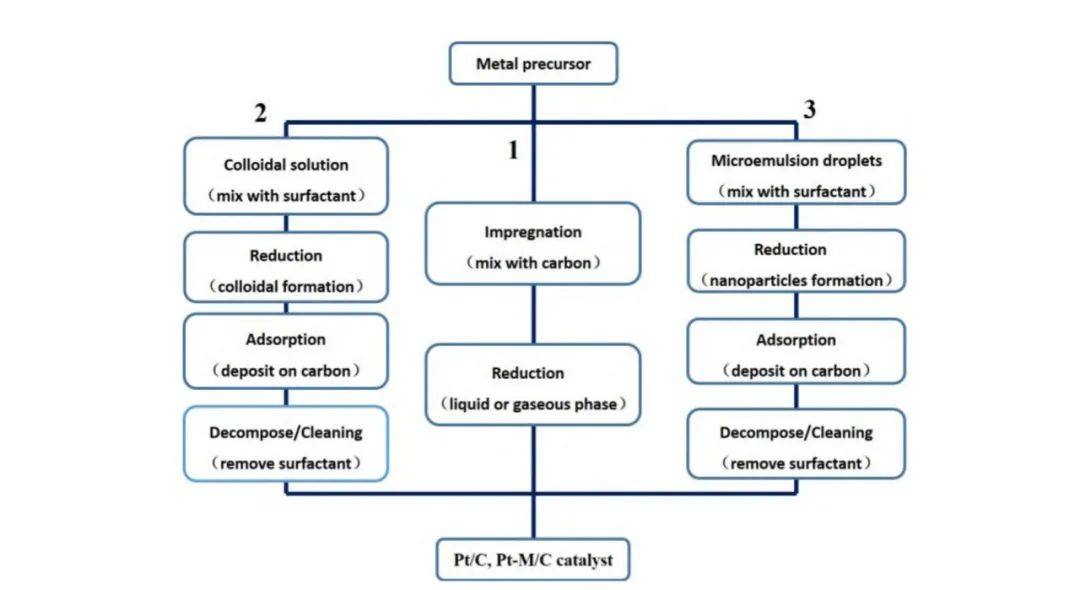

催化剂的制备通常有集中不同的路线,早期的亚硫酸盐路线是一种较为成熟的方法,但该方法所合成的铂纳米粒子粒径分布广泛,且过程不易调控。随着技术的革新,后续发展出来一系列合成方法加以改善,根据纳米粒子的形成方式及与碳载体的作用方式,大致可以分为浸渍法、胶体法和微乳液法三大类。而目前所使用的浸渍法也是仅过了一系列的实验改良,主要是对于溶剂的调试来进行实验,通过改变溶剂种类及含量、添加保护剂、控制溶液pH以及控制还原温度等调节铂纳米粒子的粒径。这样一来,所生产出来的铂颗粒可以达到更高的的标准及更好的催化效用。

图:碳载催化剂合成的3类化学法示意图(网络版彩图)

当前市场下,开发出具有稳定性好、催化活性高且成本低的催化剂成为了推动燃料电池商业化的一个明确方向,而提高铂稳定性、活性,降低铂载量的主要研究同样可以在其碳载体上实现突破,如对铂催化剂的合金化,引入过渡金属与Pt 形成二元或多元体系,调控催化性能,减少催化剂的迁移和流失。或是对碳载体进行石墨化处理,提高载体的稳定性,选择导电性更好、更稳定载体,如之前提到的基于碳纳米管的有序化膜电极的研发生产,其石墨晶格结构能够有效地提升膜电极的耐久性,与Pt粒子的相互作用也可以大大提高催化剂的催化活性。实验表明,在相近ECSA下,基于碳纳米管最为载体的铂催化剂活性可以达到传统商业铂碳催化剂的接近两倍。

目前国内主流的铂催化剂厂商有贵州铂业、喜马拉雅、济平新能源、氢电中科等,海外厂家目前主要还是由JohnsonMatthey及田中贵金属Tanaka等研制生产。

气体扩散层(GDL)作为燃料电池核心组件膜电极的重要组成部分,通常由导电性能较好的多孔材料组成,承担电堆中气体传输分配、电子传导、支撑催化层、改善水管理等多种作用,通常由碳纤维纸、碳纤维布等材料构成。其中,碳纸由于其较轻的质量、平整的表面结构、耐腐蚀性能好、孔隙率均匀、机械强度高,厚度也可根据产品要求进行灵活调整,更适合作为当前燃料电池产品使用。

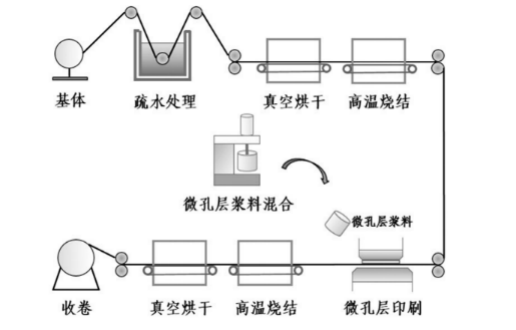

GDL通常由GDB及多孔层(MPL)组成,GDB即为生产的出的碳纸或碳布产品,但其整体的孔径较大,大多在50-150微米,且分布不均,并不能直接作为GDL进行使用。由此MPL的存在显得极为重要,完成MPL的涂覆后的GDB孔径可以达到10-50微米,且进一步优化了其传质、传热、导水和导电性能。因此,GDB和MPL共同决定了GDL的产品特性。

目前全球GDL的生产厂家较少,且难以实现大规模降本,日本的Toray公司在1971 年开始涉足碳纤维产品生产,是当前全球最大碳纤维产品供应商,还有德国的SGL及美国的AvCarb公司,其占据了整个GDL市场近8成的供应。目前国内的企业中,江苏天鸟、通用氢能、上海何森等企业也开始进行气体扩散层的研制生产,但多数仍在进行测试小批量生产阶段。

双极板同样是燃料电池中不可或缺的一个重要组成部件,燃料电池电堆在进行堆叠时,都是通过双极板将其与相邻电池分开。这些板可以由碳、金属或复合材料制成,在电池之间提供导电性,并为电池堆提供物理强度。板的表面为设计的流场,其通过一系列的雕刻加工或冲压到双极板上,使气体进行流通的重要场所。

当前市场下,石墨双极板基本已经实现了国产化,而要生产出高性能的电堆产品,得益于较好的导电导热及延展性能,及较低的工艺成本,高性能金属板的研制将成为非常重要的一环。相较于传统的石墨双极板,金属双极板表面更易被腐蚀,表面形成金属钝化膜,增大了接触电阻。这会使得电堆性能下降,使用寿命降低。因此,金属双极板得抗腐蚀能力是影响电堆寿命的重要因素之一。

目前双极板国内研究方向主要集中于提升金属双极板抗腐蚀性以及降低复合双极板生产成本,金属双极板多在表面涂覆耐腐蚀性涂层材料,如贵金属、金属化合物、碳类膜等来增加金属双极板耐腐蚀性,传统的改性方法大致可分为物理、化学气相沉积、等离子化学气相沉积以及电镀、化学镀等湿化学法,也有金属蒸气真空弧离子注入技术等新型报道方法。其实现了强流金属离子注入,同时制备的改性层与基体之间无明显界面、无脱落问题,可获得梯度改性层,具有重复性高、经济环保等优点。

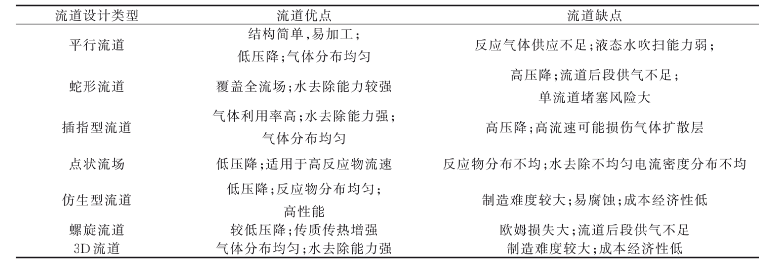

流场设计方面,目前已形成两条主要的技术路线。一是基于传统的槽-脊结构进行优化,即对传统的平行流道、蛇形流道等进行设计优化;二是发展无传统槽-脊结构的新型流场,如仿生、3D流道的改良。综合看来,当前几种对于流场的设计除了具体流道设计,整体的极板功能性设计也至关重要。如对共用腔室、导流区及反应区的合理分配及规划,都可能很大程度的改变双极板的使用性能,好的导流设计可以增大极板和电堆的使用寿命,而更大的反应面积可以带来更佳的功率密度,这也是各家核心技术工艺的价值体现。

从厂商看来,石墨板的发展相对成熟,竞争激烈,主要企业包括国鸿氢能、中钢天源、鑫能石墨等;而金属板发展迅猛,2021年全年出货的电堆中,石墨板及金属板基本已经形成对半分的局面,主要企业包括上汽捷氢、新源动力、上海治臻、安泰科技等。其中治臻苏州公司在21年举行了年产千万级金属板的投产仪式,这对于金属板的发展具有很大的意义。而目前复合材料板仍处于发展期,主要厂家包括新源动力、喜马拉雅等。

当前空压机已经完全实现国产化,而其出货量也是不可忽视的一道指标。对于国产氢能源车的统计数据,空压机的装机数也是被用作进行核算燃料电池车数量核算的一个重要因素。其主要类型为螺杆式、离心式、涡轮式等。氢气循环泵目前还多处于进口阶段,德国普旭目前占有了超过90%的市场容量。国内的主要企业为东德实业、雪人股份、汉中精机等。

燃料电池产业链的市场空间广阔,但我国目前由于燃料电池汽车总体产量规模仍然较小,燃料电池系统成本仍然较高,当前电堆成本约在3500元/kW,系统成本约在6000元/kW。而到2025年,以国家规划的5万辆氢能源车进行估计,电堆成本将下降到1200元/kW,系统成本约在2000元/kW。而如果要实现大规模应用,使燃料电池车能够与传统内燃机汽车实现更替,据测算电堆成本将需要达到300元/kW,降本之路仍然任重道远。

原文始发于微信公众号(氢能技术情报)

大家好,

艾邦氢能源技术网(www.htech360.com)的微信公众号已经开通,主要分享氢燃料电池堆(双极板,质子膜,扩散层,密封胶,催化剂等),储氢罐(碳纤维,环氧树脂,固化剂,缠绕设备,内层塑料及其成型设备,储氢罐,车载供氢系统,阀门),制氢,加氢,氢燃料汽车动力系统等相关的设备,材料,配件,加工工艺的知识。同时分享相关企业信息。欢迎大家识别二维码,并通过公众号二维码加入微信群和通讯录。

艾邦氢能产业链通讯录

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载:

艾邦氢能产业链通讯录,目前有2200人加入,如亿华通、清极能源、氢蓝时代、雄韬、氢牛、氢璞、爱德曼、氢晨、喜马拉雅、明天氢能、康明斯、新源动力、巴拉德、现代汽车、神力科技、中船712等等,可以按照标签筛选,请点击下方关键词试试

资料下载: