摘要:尽管PEM水电解系统在技术上可行,但若需大规模发展,运营成本与购置成本仍需要降低,本文将从材料、工艺两个角度出发谈谈PEM水电解技术的发展方向。

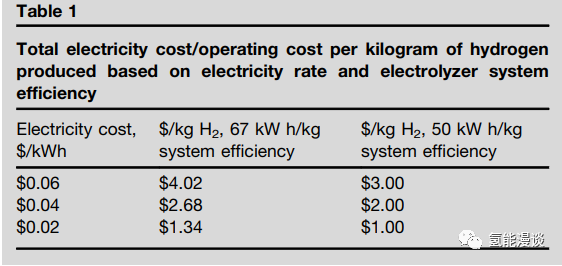

水电解制氢成本分析:当电价为0.05-0.06美元/kwh时,仅水电解制氢电价成本就超过了3美元/kg,在没有其它政策激励的情况下,无法与甲烷重整制氢(SMR)竞争(成本约为2美元/kg)。在可再生能源最为有利的地区,其电价可以达到或低于0.02美元/kwh,水电解制氢电力成本约为1美元/kg,在电解效率提升的情况下,成本可进一步降低(表1)。

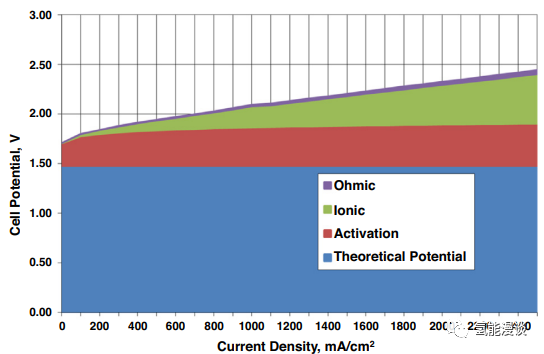

电解效率贡献:理论电动势在液态水温度范围内变化不大,采用高热值电压1.48V(图1)。减少电解槽厚度、优化接触界面可以减小欧姆极化。另外一方面,界面接触也会影响电解槽耐久性,例如PTL没有涂层条件下,虽然初始性能较为优异,但随着时间延长,性能迅速下降。由于电解槽工作电压较高,因此需要将Ir或者Pt涂在PTL上,防止界面钝化。另外一种方式制备气体扩散电极,Ir纳米纤维作为层间导电材料,而Ir纳米颗粒作为催化材料。离子电阻受质子交换膜和离聚物影响,是整体电解效率损失的重要因素。PEM水电解膜相对于燃料电池来说更厚,因而在电解槽中造成了大量的压降。迄今为止,膜的开发主要集中在燃料电池的应用上。根据电解槽的完全水化状态和电解槽的操作特性将质子交换膜定向开发变得尤为关键。活化极化主要是由于OER反应有4电子参与,反应步骤较多造成的。从活性与耐久性角度来说,仅Ir能满足使用条件。

图1 PEM水电解电解槽过电势分解

质子交换膜:在开发最佳电解膜时,需要考虑多种相互作用因素。一是通过减小膜厚度和提高膜的最高工作温度可以提升电解效率;但随着温度升高,膜具有更高的蠕变趋势和更高的吸水率,机械稳定性随之降低。另外,氧中渗氢现象也会变得严重,在低电流密度下,会存在安全问题。通过引入增强层可以在减薄厚度的情况下增强膜的机械耐久性,但也会增加一部分阻抗。二是在电解槽加工过程中也要额外注意有无外来离子污染和工艺可靠性,这些都会对膜造成潜在损伤。若膜电极支撑结构强度太低,则会导致膜发生过度蠕变,引发机械衰减。三是电解槽在加压条件下,可以提升整体效率,但对膜将产生额外的应变,同时氢氧互串现象也会加剧,需综合考虑各方面影响。

催化剂与电极:在传统的氧化铱材料中,将表面积增加到100 m2/g以上会显示出更为优异的催化活性。但高比表面积纳米材料往往会随着时间推移失效,主要与Ir溶解、奥氏瓦尔德熟化、颗粒迁移等机制导致的。催化剂载体是稳定高比表面积和减少Ir使用量的关键,但氧化物载体通常导电性较差,在一定程度上抵消了其提高分散性的优势。

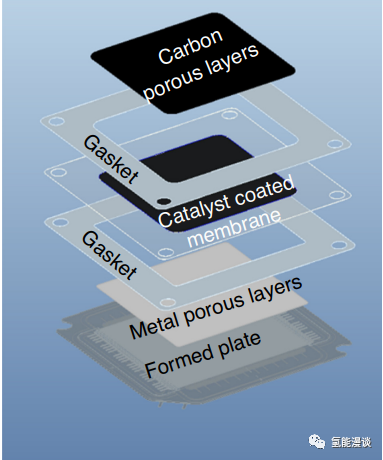

制造过程对电解效率影响:Nel采用自动化卷对卷涂布工艺,制备的电极涂层更薄、更为均匀,离子电阻更低。膜处理设备更为精细的话,可使膜表面张力与水合作用处于平稳状态。

图2 PEM膜电极组件构成

备注:本文仅提供技术交流,无盈利目的。如有侵权,请联系后台删除。

原文始发于微信公众号(氢能漫谈):NEL:高效PEM水电解由先进的催化剂、膜和工艺实现